精细控压固井及配套技术在YT1井的应用

曾磊,曾知昊,罗健侨

中国石油西南油气田分公司工程技术研究院(四川 成都610017)

四川盆地油气田地质构造复杂,地层横向差异大,纵向油气水显示多,压力层系复杂,密度窗口窄,溢漏同存,井控风险高,固井难度大[1]。特别是在深井小间隙尾管固井中,环空摩阻高,经常出现增加排量引发的井漏,停止泵入则发生井口外溢的情况,以常规固井方式应对该类型井施工,不能保证固井施工顶替效率,甚至存在漏失和井控风险,因此采用精细控压固井[2]。精细控压技术能在下钻具送尾管、固井准备、固井施工、坐封封隔器、起钻循环等过程中,通过控制井口回压来调节环空当量密度,使各层位的密度当量始终介于地层流体压力当量和地层破裂压力当量之间,达到不喷不漏的效果[3]。

1 YT1井基本情况

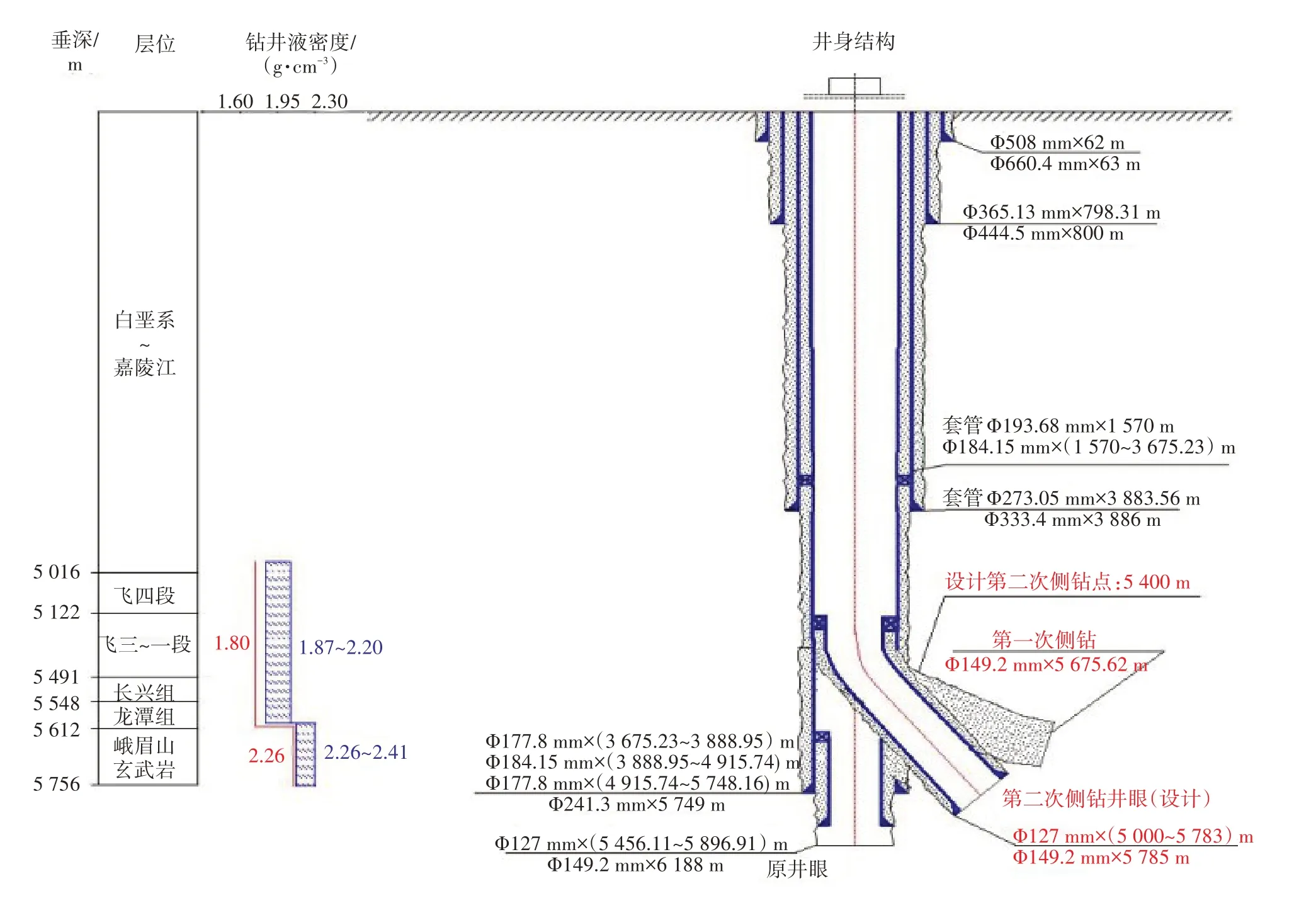

YT1井是探索四川盆地成都-简阳地区二叠系峨眉山玄武岩组火山岩储层发育情况及含流体性的一口风险探井,构造位置位于四川盆地二叠系上统底界龙泉山东斜坡带。原井眼于2019年8月30日测试完后,由于管柱从5 438.08 m倒开,注水泥塞后,安装采气树临时完井。2020年1月,中国石油西南油气田分公司决定以该井上部火山角砾熔岩为目标实施大斜度井,设计侧钻点5 206 m,采用Ф149.2 mm钻头钻至峨眉山玄武岩组上部火山角砾熔岩底界,进入粒玄武岩斜厚20 m完钻;然后下Ф127 mm尾管完井,设计井深6 257 m,垂深5 709 m,最大井斜75.85°。由于在龙潭组发生2次卡钻事故,为保障钻井作业安全,在5 400 m侧钻调整井身轨迹,变更设计井深为5 818 m,垂深5 793 m,以20°稳斜进入目的层(图1)。

图1 YT1井井身结构

该井属于一级风险探井,卡钻、气侵、漏失多次发生,钻探风险非常高。钻井过程中出现多次复杂情况,在龙潭组发生2次卡钻,最后侧钻更改井眼轨迹钻进,在飞仙关组、龙潭组、玄武岩组出现了多次气测异常和后效气侵,钻进过程中多次发生井漏,堵漏多达19次,漏失泥浆1 500 m3以上,漏喷塌卡在同一裸眼系统存在,处理难度大;在用油基钻井液钻进期间,飞仙关组发生井漏,完钻前采用JFS钻井液,该层位有油基钻井液“反吐”,出口有线流,溢漏同存,密度窗口窄;同时该开次是第二次侧钻,增加与第一次侧钻井眼相碰的风险。

2 固井技术难点

本开次尾管固井采用Ф149.2 mm钻头钻至粒玄武岩斜厚20 m完钻,然后下Ф127 mm尾管完井,完钻井深5 818 m,裸眼长度691.74 m。由于环空间隙小,裸眼段比较长,密度窗口窄,溢漏同存,井壁不稳定,因此在下套管作业及固井施工中的“三压稳”及井筒完整性等方面都面临着巨大的挑战,一旦发生复杂情况很可能导致固井失败。

2.1 井下条件复杂,下入套管风险高

该井钻使用JFS泥浆钻进过程中,在龙潭组发生了2次卡钻,第一次划眼至井深5 637.26 m,泵压上升,扭矩增大,上提悬重增加遇卡,再开泵出口不返,立压不降,经过不断活动建立循环,耗时63.67 h顺利解卡;第二次划眼至井深5 671.08 m,泵压上升,泵冲下降,扭矩增大顶驱蹩停,发生卡钻,经过处理未能解卡。龙潭组的泥岩和页岩不稳定,易掉块,虽然重新侧钻,但下套管遇卡风险仍然很大。

2.2 密度窗口窄,溢漏同存

钻进过程中多次发生井漏,用水泥浆、高失水钻井液、桥浆进行了19次堵漏,在峨眉山玄武岩段,5 699.56 m和5 746.60 m至5 746.74 m,泥浆密度为2.24 g/cm3,发生漏失,漏速11 m3/h,漏失当量为2.38 g/cm3。完钻前采用JFS钻井液,在飞仙关组5 484.24~5 484.53 m处油基钻井液“反吐”,出口有线流,通井后短起500 m验证,2.31 g/cm3密度条件下,出口无异常。完钻后龙潭组5 605.50~5 611.50 m在2.29 g/cm3钻井液密度条件下静止54 h,有后效气侵显示。根据数据显示,该裸眼压力体系当量密度窗口仅0.07 g/cm3,防漏和压稳难度非常大[4]。

2.3 井眼几何条件受限,顶替效率提升困难

该井大部分井段井斜处于15°~20°,井径不规则,在侧钻点以下200 m平均井径181 mm左右,最大井径达到了220 mm;在5 400~5 500 m平均井径只有149 mm,部分点存在缩径,环空单边间隙仅11 mm;在5 570~5 610 m平均井径165 mm,最大井径188 mm,出现了一段大肚子井段。从井径分布数据可知,该井眼几何条件极不规则,固井流体的流变参数设计,套管居中度优化,顶替效率提升难度大。

2.4 气层压力活跃,候凝过程中气窜风险高

该井气层活跃,在龙潭组、玄武岩组出现了多次气测异常和后效气侵,特别是在龙潭组钻井液密度2.29 g/cm3时出现了后效气侵,出口密度2.29 g/cm3降至2.18 g/cm3,全气量最高50.35%,精细控压气体流量最高15 m3/h,后效持续时间90 min。固井候凝过程中由于水泥浆液柱压力下降,易导致环空气窜形成微环隙,造成喇叭口窜气等后果,严重影响后期试气和投产。

3 优化技术措施

针对以上难点,经过对精细控压固井技术的分析和研究,固井施工方案按照井眼准备、精细控压防漏压稳、井筒完整性保障的思路,对该井127 mm尾管固井制定了如下技术措施。

3.1 井眼准备技术措施

下套管前按照技术要求,做好通井和承压工作,保证井眼通畅,井壁稳定,井下压力系统处于平衡状态,具体措施如下:①扎实通井工作,确保井眼通畅。通井钻具组合采取由易到难的通井方式进行,先使用Φ149.2 mm钻头+Φ148 mm扶正器的单扶钻具组合通井后,再使用Φ149.2 mm钻头+Φ148 mm扶正器+Φ146 mm扶正器的双扶钻具组合通井。裸眼井段通井应主动划眼,划完后再上下拉划通过,卡点及以下井段进行反复划眼,确保井眼畅通、无阻卡、无沉砂,划眼短起后通井钻具能够静放通过至井底,方可进行下套管作业。②做好地层承压和漏速测定,防止固井过程中出现不可控漏失。称重钻具下入到底后,以密度2.29 g/cm3的钻井液循环检验地层承压能力。测试6~15 L/s共5个排量下的地层承压情况及漏失情况,从6 L/s开始,如漏速超过10 m3/h则停止动承压试验,在动承压试验及漏速测试期间,同时测试套压及回吐量。

3.2 下套管技术措施

下套管过程中严格控制下放速度,分段循环降低密度,防止下套管过程中井下当量密度过大造成漏失。下套管期间控制下放速度,下至2 000 m将上部钻井液密度由2.34 g/cm3降低至2.29 g/cm3,下至4 000 m将钻井液密度由2.29 g/cm3降低至2.25 g/cm3,降低下套管过程中作用于漏层的当量密度。在进入窗口前开泵顶通,进入裸眼后每15柱顶通一次,密切观察大钩载荷,若出现遇阻情况,及时反应,每柱开泵疏通下放。根据表1计算,下套管过程中分段循环降密度,控制下放速度,不会造成井眼漏失。

表1 下套管环空当量密度计算

3.3 精细控压压稳防漏措施

本次尾管固井采用精细控压固井工艺[6],严格控制固井期间玄武岩漏层5 746 m处当量密度低于2.38 g/cm3,飞仙关漏层5 484.24 m处当量密度不低于2.31 g/cm3,防止反吐,龙潭组气层5 605.50 m处当量密度不低于2.30 g/cm3,确保漏层不漏,高压层不喷,保障作业过程中的井眼系统压力平衡。

1)控压下套管措施:下钻具送尾管过程中除了分段循环降密度,防止因环空当量密度过高造成井漏的措施外,还应做好控压送入尾管措施,保障压稳地层。在3 500~4 000 m井段,停止下放时控压2.5 MPa,在4 000~5 818 m停止下放控压3 MPa,始终保障龙潭组和飞仙关组当量不低于精细控压固井设计值。

2)控压固井措施:固井过程中全程精细控压,精确计算每个阶段控压值,做好压稳和控压分析,实施全过程监控,以达到压稳和防漏的目的。同时在固井流体设计方面,优选了密度2.23 g/cm3抗污染隔离液和密度2.28 g/cm3的G级加砂韧性微膨胀防窜水泥浆体系,该水泥浆体系具有低失水、直角稠化、零析水、早期强度发育快、防气窜等性能。

3)控压坐封及候凝措施:固井施工完成后,环空憋压6 MPa坐封封隔器,控压5 MPa起钻16柱,关井憋压5 MPa候凝,保障候凝过程中的压稳。

表2的计算结果表明:经精细控压后能够完全保证整个固井施工过程中环空当量密度始终处于地层流体压力当量和漏失压力当量之间,环空压力系统处于平衡状态,不喷不漏,达到“三压稳”的目的。

表2 固井施工精细控压计算

3.4 井筒完整性保障措施

水泥环作为井筒的第一道屏障[7],是保障井筒完整性的基础,所以提升水泥环及水泥环界面胶结质量至关重要。针对该开次压力层系复杂、气窜风险高的情况,制定了提升水泥环质量的措施,同时为了确保在第一道屏障失效的情况下仍能控制井下流体,设计了尾管顶部封隔器等工具,确保井筒完整性。

1)提高顶替效率,保障水泥环质量。优化前置液设计,设计密度2.23 g/cm3的抗污染隔离液16 m3,密度1.03 g/cm3,冲洗液1.5 m3,充分保障井眼的清洁和驱替效率,优化扶正器的安放,使平均居中度达到67%以上。同时以三维顶替效率模拟结果为依据,排量为7、8、9 L/s对应顶替效率分别为91.57%、93.59%、93.88%,确定现场施工排量。

2)优化管串结构,保障尾管段井筒完整性。该开次Φ127 mm尾管固井首次使用顶部封隔器[8],不仅可以有效防止因水泥环质量问题引起的喇叭口窜气,而且可以满足尾管段憋压候凝的需求。先控压或憋压坐封封隔器,能有效地将一个圈闭压力控制在尾管环空,防止候凝过程中产生的微间隙造成的喇叭口窜气。同时在管串结构中使用了双浮箍加一个浮鞋的管串设计,不仅可以有效防止因水泥浆倒返造成的固井质量问题,还能有效抑制天然气从井底窜出,确保尾管段井筒的完整性。

4 现场固井施工

通过以上技术措施的严格实施,YT1井在控压下送Φ127 mm尾管至设计井深,下入过程中出现了一定程度的漏失和井口反吐,但未出现不可控的复杂情况,下完套管后以6~7 L/S的排量循环钻井液将全井密度降至2.23 g/cm3,循环当量密度2.32 g/cm3,未出现井漏和溢流,满足固井施工要求。固井施工全程按照精细控压固井施工流程,精确控制井口回压,整个过程井下压力处于动态平衡,未漏未喷,固井施工碰压后,控套压6.0 MPa坐封封隔器成功,控压3.9 MPa至6.2 MPa起钻憋压候凝。

由于井眼条件的限制,该井固井质量整体合格率不高,但是层间封隔良好,喇叭口试压合格,为下一步试气创造了条件。

5 结论及认识

1)精细控压固井在解决小间隙、窄密度窗口等固井问题方面具有十分显著的效果,在解决该井溢漏同存的问题上发挥了巨大作用。

2)精细控压固井应根据井眼情况具体分析,制定出针对性措施,同时配套强化井眼准备、精细控压下套管、循环、坐封封隔器等措施,确保从井眼准备到固井候凝结束井筒压力都处于平衡状态。

3)建议继续优化精细控压设备及工艺技术,精确井口控压及环空摩阻计算,同时配套井下压力监测技术,达到在整个固井过程中控压更为自动化、智能化,从而形成从井下压力数据传输、地面反馈调整、井下压力控制、环空压力平衡的一个闭环系统。