超深高温高压气井机械分层压裂管柱研究及应用

宋鹏举,徐路,王甲昌,李彦召,陈飞

中国石油塔里木油田分公司安全环保与工程监督中心(新疆 库尔勒841000)

0 引言

随着勘探开发进程的发展,塔里木油田勘探开发难度越来越大,油气井的深度越来越深,温度和压力也越来越高,尤其是塔里木油田库车山前区块,多数井深超过7 000 m,井口压力超过100 MPa,井口温度超过100℃,储层以低渗透砂岩为主,物性较差,面对极端的地质条件,对勘探开发技术提出了更高的要求。要取得较高的产量就需要对储层进行改造,压裂改造技术已成为低渗透、超低渗透油气藏增产的主体技术手段,若采用“一套层系”的开发系统,层间矛盾突出,“笼统压裂”没有摆脱“一套层系”开发思维,不能解决层间矛盾干扰的严重问题[1-5]。已往的机械分层压裂工艺主要是针对中浅井,常规封隔器耐压强度、封隔密封效果均无法满足超深高温高压工况要求,另外超深高温高压气井机械分层管柱封隔器间较大的轴向应力也是需要面对的棘手问题,在实践中采用THT永久式封隔器,以及在封隔器间增加高强度伸缩管,较好地解决了以上问题。

塔里木油田超深高温高压气井主力储层主要分布在库车山前白垩系巴什基奇克组,层间非均质性较强,储层纵向跨度大,满足机械分层要求。由于储层纵向应力差较大,储层改造若采用笼统改造难以实现均匀改造目的,为适应勘探开发的要求,弥补现有技术缺陷,同时降低储层改造作业成本,针对性地进行工艺参数优选,使不同层系均达到最优的开发状态,充分挖掘非主力层潜力,解决层间矛盾突出问题,提高采收率,获取最大的经济效益。探索出采用机械分层是实现储层改造的最佳方式,研制了能够满足适应库车山前超深高温高压气井极端工况,可实现机械分层压裂-完井投产一体化管柱。该管柱的研制为科研技术人员对管柱受力分析及复杂工艺设计提供了理论指导[6-9]。

1 技术分析

超深高温高压气井机械分层压裂-完井投产一体化管柱结构自上而下依次为POP球座+油管+压裂滑套2+油管+127.0 mm(5")THT封隔器+油管+压裂滑套1+油管+伸缩管+油管+177.8 mm(7")THT封隔器+油管+SP井下安全阀+油管+油管挂。该管柱创新性地设计了适用于高压井的永久式封隔器,解决了一般封隔器坐封效果不好而导致窜层的难题,并且为消除在酸化、压裂改造产生的轴向应力,该管柱配置了伸缩管。

超深高温高压气井机械分层压裂-完井投产一体化管柱的封隔器用于封隔产层,防止窜层及避免地层能量进入环空起到保护套管作用;伸缩管主要起到消除储层改造过程中封隔器间管柱轴向应力过大;投球压裂滑套起到沟通所改造的目的层的作用。

1.1 油管材质选择

高温高压极端工况下一般材质油管更容易腐蚀甚至开裂、穿孔。开裂、穿孔等隐患较难预测及防范,研究发现单井综合含水率较高情况下,油管材质腐蚀更为严重。由于P110钢级油管无法满足超深高温高压气井极端工况,研究了不同钢级油管抗腐蚀性[10]。为保证超深高温高压气井在改造作业及生产过程中的井筒完整性,创新性地提出了模拟井筒全生命周期的油管选材、选扣的方法。通过试验评价,超级13Cr可以在不超过170℃环境中使用,大于170℃时,采用15Cr材质。

1.2 油管尺寸选择

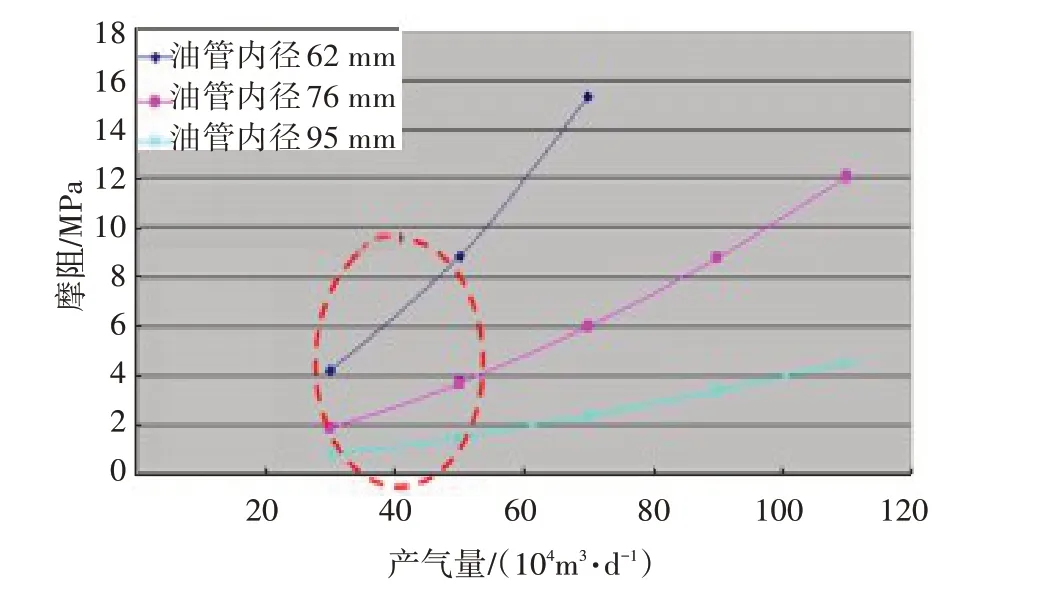

超深高温高压气井机械分层压裂-完井投产一体化管柱在压裂过程的注入流量很大,或者正常生产时流量很大,油管内流体必将承受较大的摩阻。摩阻损失过大,也将影响压裂施工或者气井正常生产。

运用PIPESIM软件对不同规格型号油管在生产时进行模拟分析,结果如图1所示,Φ73.0 mm(内径62 mm)、88.9 mm(内径76 mm)和Φ114.3 mm(内径95 mm)油管的摩阻损失均可以满足要求。在考虑经济性及井况的情况下,采用Φ114.3 mm、Φ88.9 mm及Φ73.0 mm的油管组合配置。

图1 不同尺寸和产气量下油管摩阻对比

1.3 工艺原理及特点

根据塔里木油田库车山前高温高压油气藏地质特征,要求所采用完井管柱要需满足压裂改造、正常自喷生产、替液排液等要求。

1.3.1 替液、坐封、验封

超深高温高压气井机械分层压裂-完井投产一体化管柱按设计结构连接入井。在调整好封隔器坐封位置后,将井筒内原井泥浆替成盐水,然后投球1于POP球座并在油管内逐级加压,随着压力的升高,127.0 mm(5")和177.8 mm(7")THT永久式封隔器分别完全坐封。环空反加压验封,若验封合格,则继续正加压至球座被击落。然后再投球2坐于压裂滑套2(APR全通径),分级加压直至球2落到井底,下层油气通道打开。

1.3.2 压裂改造

由于储层在钻井过程中可能发生储层伤害或者由于层间矛盾突出,导致油气井产量较低,如果要最大程度提高产能就需要进行储层改造,目前储层改造最好的方式就是分层压裂。超深高温高压气井机械分层压裂-完井投产一体化管柱一般先压裂改造下层,下层改造完成后投球3至压裂滑套1,分级加压至打开压裂滑套1,沟通上部储层流动通道。球3为可溶解球,并没有立即落入井底,而是起到暂堵下部储层作用。超深高温高压气井机械分层压裂-完井投产一体化管柱能够承受较高的压力,实现不动管柱直接进行分层压裂作业。

1.3.3 工艺特点

超深高温高压气井机械分层压裂-完井投产一体化管柱具有依靠永久式封隔器锚定管柱和伸缩管补偿轴向应力功能,在油气井生产、大型压裂改造过程中可克服常规完井管柱弊端,增强完井管柱完整性;该一体化管柱,简化了施工工序,缩短了作业周期,降低了施工成本[10-11]。

2 配套工具

2.1 永久式封隔器

THT永久式液压封隔器是专为高温高压、超深井设计的完井工具。该封隔器不受静压限制。该类型封隔器采用一次性管柱完井,提高了工作效率,节约了成本;独特的密封元件设计,提高了持久密封和抗压差性能;适合大尺寸油管完井,保持管柱的全通径,方便后期绳缆作业;封隔器坐封操作简单,可靠性强,成功率高。地面管线内加压,液压经工具下部传压孔作用在活塞底部,剪断销钉后上推下部卡瓦总成向上运动,从而上推密封总成带动锥体剪断上卡瓦固定销钉后撑开上瓦块,锚定在套管内壁。密封总成继续受压,使胶筒膨胀并密封油套环空。该封隔器的轴心采用整体轴心,封隔器整体密封只有胶筒一道密封,具有可靠的密封性能,一旦坐封,就会永久保持锚定。

2.2 压裂滑套

压裂滑套是一种在封隔器之间采取滑套来形成生产和压裂液流通通道的工具。投球滑套通过投球后加压剪切球座来开启,在压裂施工中可以在前一次压裂结束,第2层压力开始时投入相应尺寸的球来完成连续压裂施工。这种方式可以大幅减少压裂施工时间,并且容易执行连续多层压裂[12-13]。

2.3 伸缩管

伸缩管是适用于高温高压、测试生产完井及酸化压裂措施井的一种补偿管柱,用于补偿因压力、温度等因素引起管柱伸长或收缩量的专用工具。伸缩管具有承压能力强,最高可承70 MPa压差,密封可靠,伸缩行程大,单只伸长量最多达3 m;可调节式开启销钉组合,剪切力可在需要范围调整;另外可以在任意位置传递扭矩。可以根据井况的不同需要,在入井前预先设定其销钉锁定位置和数量,在作业过程中当管柱产生轴向应力伸长所造成的力超过销钉的剪切值时,销钉剪断,工具进入伸长或压缩行程,从而降低或消除管柱作用在封隔器或井口上的力,确保封隔器和井口在作业过程中的密封状态[14-16]。

3 一体化管柱受力分析

超深高温高压气井在压裂改造、生产过程中管柱受力情况较为复杂。在生产、压裂改造过程中,管柱在多种因素的综合作用下将产生弯曲效应、胡克效应、温度效应和压力效应等[10]。

该一体化管柱是一组带2个永久式封隔器的管柱,永久式封隔器对于保证管柱在各种工况下的密封性起到至关重要作用。一体化完井管柱要求具备不动管柱实现正常生产、压裂改造作业等功能,设计一体化完井管柱时必须考虑管柱的完整性及完井工具性能是否满足超深高温高压油气藏的极端工况的要求[17]。

3.1 管柱伸长量

超深高温高压气井在进行大规模储层改造作业时,完井管柱的轴向变形主要是管柱自重、温度效应、压差作用、弯曲变形4种作用产生的变形量的总和。如果完井管柱在储层改造作业过程中的变形量超过管柱额定负荷,将导致完井管柱及完井工具承受较大的应力,这可能导致管柱失效[10]。因此,预测管柱在各种工况的伸缩变形量,为消除管柱伸缩变形量,保证管柱安全,就需要配置相应长度的伸缩管来消除在极端工况下产生的轴向应力而避免完井管柱及完井工具失效。

采用WELLCAT软件模拟预测一体化管理柱在各工况下的收缩量。全井管柱在空气中的抗拉安全系数为2.19,管柱剩余拉力在1 027 kN上。在密度2.13 g/cm3的压井液中的抗拉安全系数为2.99以上,管柱剩余拉力在1 047 kN以上,管柱抗拉强度满足正常作业要求。

3.2 封隔器受力分析

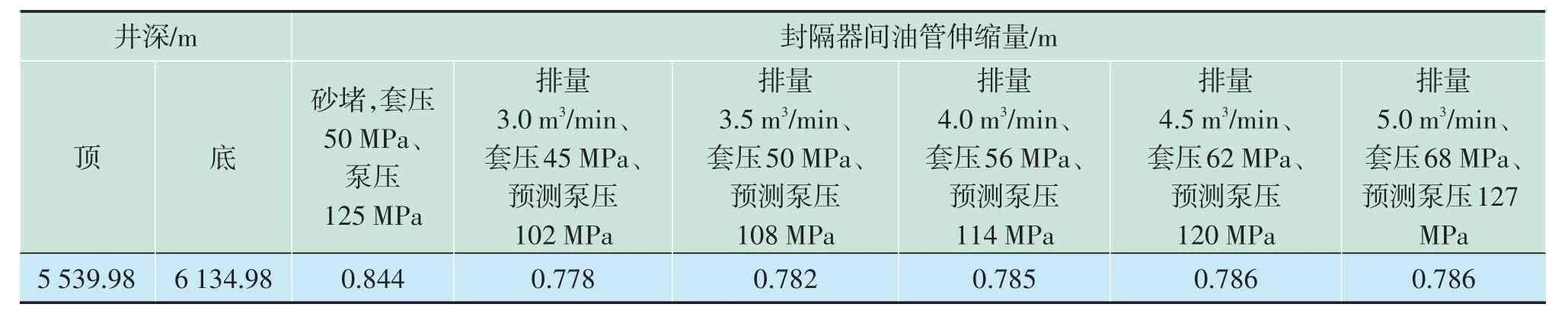

永久式封隔器和水力锚配合使用,使永久式封隔器能够承受双向压差,在储层改造作业时可以保护储层以上部分的套管,一体化完井管柱中永久式封隔器在不同工况下封隔器的受力预测见表1。

据表1所示,储层改造作业时不同改造排量下双封隔器间油管伸缩量为0.782~0.844 m,最大轴向载荷为400 kN。为补偿改造期间油管轴向应力导致的封隔器受力过大,在双封隔器间配置1.5 m的伸缩管,从而消除过大的轴向应力来平衡封隔器受力[18-19]。

表1 各种工况下封隔器受力伸缩量预测结果

3.3 管柱强度校核

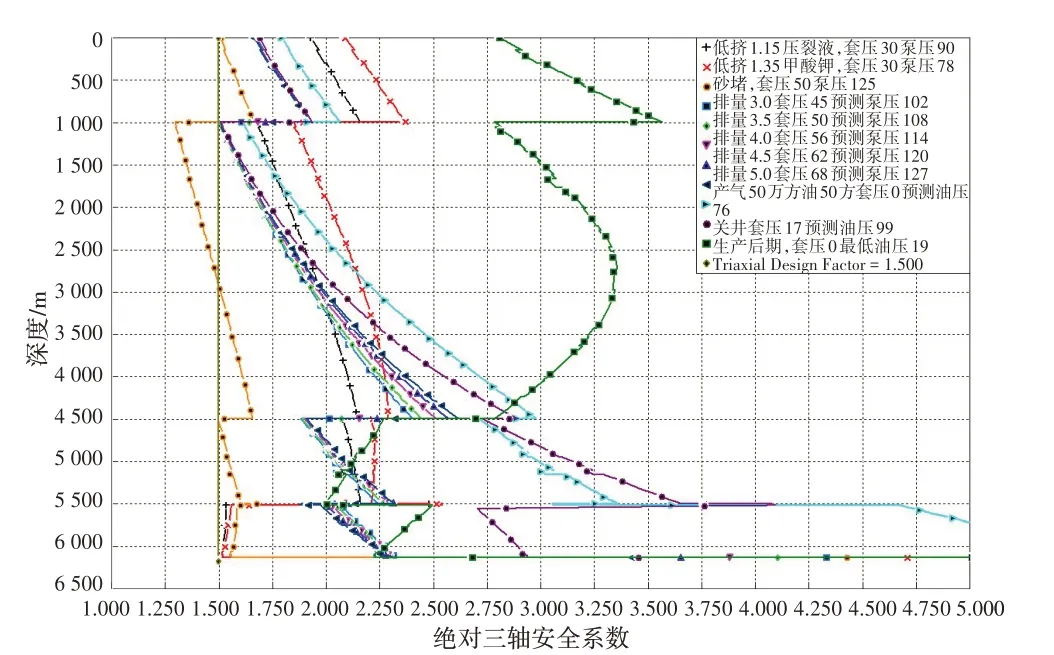

油管柱受到管柱自身重力、压差作用、温度作用和弯曲变形等效应产生的力可用三轴应力来表示。该力以Hencky-Mises的应变能量理论为基础[10],通常也被称为冯米塞斯力,若管柱结构的三轴应力超过屈服强度,完井管柱将发生屈服失效。

在研究三轴应力过程中绘制三轴应力椭圆可以直观地比较API额定值与三轴应力值,如果管柱受力载荷安全可靠则在三轴应力椭圆内,利用WELLCAT模拟计算一体化管柱在各种工况下所受的载荷。若管柱所受的载荷均在椭圆内,表明该一体化管柱的配置满足工况要求。

不同工况下的三轴安全系数沿管柱的分布,如图2所示。完井管柱在不同工况下最薄弱的位置在1 000 m(88.9 mm和油管的变径处114.3 mm),此处最为危险,井口位置的三轴安全系数也较低,因为井口处承受着全井段管柱的自重作用。根据软件模拟结果,完井管柱在不同工况下的三轴安全系数均大于规定的安全系数(1.500),这表明设计的完井管柱可以满足实际需要。

图2 管柱三轴应力分布图

4 现场应用

4.1 基本情况

中秋1井是塔里木油田的一口重点探井。该井位于塔里木盆地库车坳陷秋里塔格构造带中秋段中秋1号背斜构造。井深6 220 m,地层压力120.78 MPa,地层压力系数2.01,温度146.5℃。目的层在古近系砂砾岩段、白垩系巴什基奇克组,储层厚度109 m,物性分布不均匀,储层间满足机械分层要求,满足压裂工具坐封、控制缝高及防止压裂裂缝窜压提供较好条件。

4.2 压裂工具的选择

依据该井储层构造特征实际情况,采用双层机械分层工具对中秋1井白垩系巴什基奇克组储层进行分层压裂改造(表2)。

表2 压裂工具技术参数

采用127.0 mm(5″)+177.8 mm(7″)THT永久式液压封隔器组合,永久式液压封隔器具有良好的耐温性和密封性,可保证压裂施工工艺的成功。压裂滑套球座可以保障加压打开压裂滑套和堵球落座密封性能要求。

4.3 压裂工艺优化

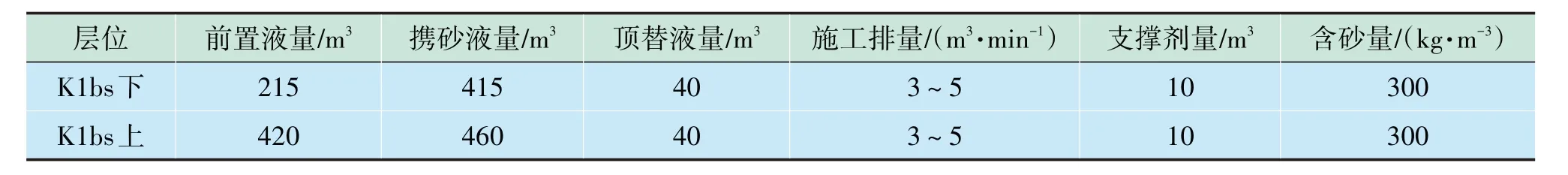

根据测井解释相关资料,压裂起裂点优选储层气测显示比例高、物性分布好的层段;选择封隔器坐封位置时,优先考虑在储层电性解释较差并且井段物性较差的泥质砂岩段。按照大型压裂隔层厚度不小于15 m的原则,采用中等加砂规模、中低砂比,造中长缝作为设计的主导思想[12]。该井具体施工参数见表3。

表3 中秋1井压裂施工参数

4.4 应用效果分析

中秋1井储层改造分层压裂2段,共进行了3次投球,各阶段施工均达到设计预期,在压裂改造过程中,上下封隔器密封完好,目的储层均被有效压开,加砂压裂后形成独立的裂缝系统。该井在加砂压裂后排液过程中地层喷通,加砂压裂改造效果显著,通过地面调产产气量至53.0×104m3/d,油压83 MPa保持稳定,与早期地层测试相比产能提高了2倍。

5 结论

1)通过对塔里木油田秋里塔格构造带中秋1井含油气层系进行地质力学、构造特征、各层系跨度及施工工艺等方面进行分析,该区块可以实现分层压裂改造。

2)现场实践表明,超深高温高压气井机械分层压裂-投产完井一体化管柱的现场应用形成了一套较为成熟的技术体系,较好地解决了库车山前地区超深高温高压气井层间矛盾突出,层间物性差异较大,层间跨距变化大,单层逐层改造成本高等问题,为后续该区块整体开发探索出了有效的技术途径。

3)该工艺对多层改造效果好,可以最大程度提高储层动用率,作业成本较常规压裂低30%左右。

4)该工艺可以准确地定位造缝位置,进行精准压裂改造,不会在井筒其他位置产生裂缝,具有较高的推广应用价值。