废加氢催化剂的回收现状与研究进展

史志胜,丁云集,2,张深根

(1 北京科技大学新材料技术研究院,北京 100083;2 北京科技大学顺德研究生院,广东 佛山 528399)

加氢催化剂是石油炼制过程最重要的催化剂之一,用于催化加氢脱硫、脱氮、脱氧、脱金属等,提高成品油质量和产量[1]。随着全球炼油能力的不断提高,加氢催化剂的消费量一直在稳定增长。加氢催化剂在服役过程因积炭、重金属沉积等原因失活而报废,全球每年约产生75 万吨废加氢催化剂[2]。一方面,废加氢催化剂是危险废弃物(HW50 类);另一方面,废催化剂因含Mo、W、Ni、Co、V等有价金属,属于重要的二次资源,采用经济环保的方式进行回收是最有前景的处理方式。

本文综述了废加氢催化剂的回收现状,分析不同回收方法的回收过程和特点,并总结了现有方法存在的问题。针对存在的问题,提出碳热还原富集回收有价金属的工艺。

1 废加氢催化剂概况

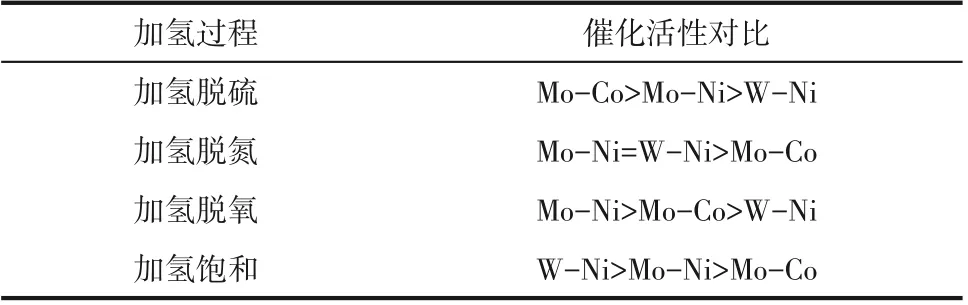

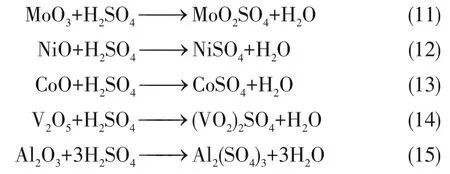

近年来,中国石油加工量在逐年增加,截至2020年底,中国石油加工量已经达到6.74亿吨/年。据国际能源署(IEA)发布的报告,中国已成为全球最大炼油国。市场对高价值的产品如汽油、柴油、润滑油等中间馏分的需求增加,对油品质量的标准要求趋向严格,石油催化加氢的重要性不断凸显。加氢催化剂是催化加氢的核心,其活性组分由主催化剂Mo 或W 和助剂Ni 或Co 等金属的氧化物组成,服役前需经预硫化以获得较高的加氢活性[3]。加氢催化剂活性组分负载在γ-Al2O3载体上,载体具有比表面积高、热稳定性高和机械性能优异等特点。添加P、B、F 等非金属助剂对载体γ-Al2O3进行改性,可提高其加氢脱硫活性[4]。常用的加氢催化剂有Mo-Ni、Mo-Co、W-Ni、Mo-Ni-Co体系等。在加氢催化剂作用下实现脱硫、脱氮、脱氧、脱金属和将重油转化为轻质馏分等,油品质量和产量得到提升。不同体系加氢催化剂的催化活性顺序见表1[5]。Mo-Co 系催化剂具有较高的加氢脱硫活性,Mo-Ni 系和W-Ni 系催化剂有较高的加氢脱氮和加氢饱和活性。

表1 不同体系加氢催化剂催化加氢活性对比[5]

加氢催化剂因积炭、重金属沉积、活性相烧结等原因致报废[6-8],具体原因如下:①催化剂表面积炭阻塞活性位点;②石油中脱除的金属阻塞催化剂孔道导致催化剂活性永久丧失,如V、Ni 和Fe 以硫化物的形式沉积在催化剂表面,阻塞孔道、污染活性相,导致催化剂报废[9];③催化剂服役期间因表面活性相烧结而报废[10]。废催化剂因积炭暂时性失活,可通过再生处理恢复活性。通常,催化剂表面沉积的V 和Ni 低于4%(质量分数),才适合再生处理。氧化再生处理可使催化剂活性恢复80%~95%,活性组分以氧化态分布在表面。再生催化剂可与新鲜催化剂按比例混合使用,服役前需再次硫化处理。催化剂经多次再生,活性难以恢复,便会被废弃[11]。

废加氢催化剂除了含活性金属组分(Mo、W、Ni、Co)外,还含有1%~15% V 和20%~40%的有机物(质量分数)[2],是危险废物[12-13],被列入《国家危险废物名录》。废加氢催化剂若未经妥善处置,金属经水浸出会对生态环境造成严重危害。在过去,废催化剂被简单填埋在建有双层衬里和地下水监测设施的填埋厂,随着国家环保法规对危险废物的管理提出严格要求,废催化剂被禁止简单填埋处理[10]。

此外,废加氢催化剂中含有Mo、W、Ni、Co、V等战略金属,品位远高于原矿,是重要的二次资源。实现废加氢催化剂的资源化利用既可满足战略金属的需求,还可产生经济效益。如何绿色经济地回收废催化剂有价金属是当前研究的热点与难点。废催化剂的主要回收方法包括湿法浸出、焙烧-浸出和火法富集[14-15]。

2 湿法浸出

湿法回收是使用合适的浸出剂将金属浸出,然后经选择性沉淀、溶剂萃取或电化学还原等分离提纯有价金属的工艺[16-17]。其中,金属的浸出富集过程是湿法回收的关键。根据浸出剂的不同,可分为无机酸浸[18-19]、有机酸浸[20-21]、碱性溶液浸出[22]等。浸出方法除直接浸出外,还可采用加压浸出[23]、氧化浸出[24]、微波浸出[25]等方法,可以显著提高金属浸出率。表2中列举了废加氢催化剂湿法浸出有价金属的主要方法。

表2 废加氢催化剂湿法浸出有价金属技术

2.1 预处理

湿法浸出前需对废加氢催化剂进行脱油和细磨预处理。废加氢催化剂表面约含20%(质量分数)残油,严重影响有价金属的回收,因此需进行脱油预处理。脱油预处理主要有溶剂洗涤法、机械法、焙烧法。溶剂洗涤法主要采用石脑油、甲苯、丙酮等有机溶剂,可高效除油[39-41],但有机溶剂易挥发、难回收、成本高,无法推广到工业化应用中。Yang等[42]利用废催化剂固体表面的润湿性差异,使用阴离子表面活性剂十二烷基磺酸钠和NaOH 溶液,成功实现残油的脱除。此方法操作简单、成本低、不产生有害气体,但可能存在表面活性剂残留在催化剂表面造成二次污染的问题。机械法也可以用于废催化剂的脱油处理[43],通过颗粒高速自旋脱油,脱油效率超过96%。此法已成功应用于中国石化某公司,实现催化剂表面石油脱除和回收,但需要在特定装置中处理。

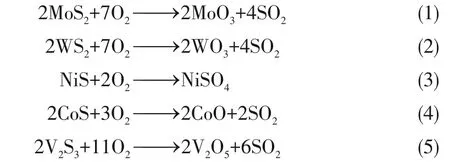

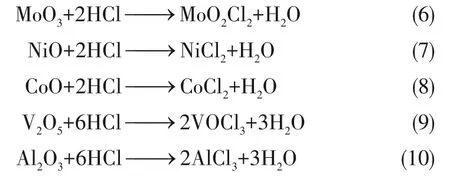

焙烧是最常用的脱油方式,将废加氢催化剂在400~500℃氧化焙烧,在脱油和除去积炭的同时,可将有价金属的硫化物转化为氧化物和硫酸盐,有利于金属回收过程的进行。此过程可能发生的反应见式(1)~式(5)。焙烧处理操作简单、成本低、适合批量处理,但应注意焙烧过程升温速率不能过快,否则会导致有机物燃烧,温度急剧升高,难以控温,并可能生成难溶碳化物或CoMoO4、NiMoO4等化合物,使回收过程变得复杂,降低有价金属的回收率[44-46]。预处理还包括细磨处理,细磨废加氢催化剂至粒径为200µm可提高回收率[47]。

2.2 酸浸

无机酸如盐酸、硫酸、硝酸等可与废加氢催化剂中的金属氧化物反应,常用作湿法浸出剂。浸出剂的浓度、固液比、浸出温度和浸出时间是影响浸出率的4 个参数[24]。盐酸与废催化剂中金属氧化物的反应方程如式(6)~式(10)。

Banda 等[26]研究了用盐酸回收废加氢催化剂中Mo 和Co,反应是在密封容器中进行。研究表明:盐酸浓度3mol/L、反应时间60min、废催化剂添加量5%(质量分数)、反应温度由25℃升高到90℃时,Mo、Co 的浸出率由71%、72%增加至97%、94%。盐酸对Mo 和Co 的浸出率较高,但同时使Al2O3载体溶解,需进一步除杂。此外,盐酸浸出需在密闭环境中进行,以避免盐酸的挥发导致浸出率降低。

因浓盐酸具有挥发性,浸出过程需补充试剂以维持酸的浓度,而硫酸无挥发性,浸出效果优于盐酸。Valverde 等[27]在相同条件下用浓盐酸和浓硫酸对Mo-Co 系和Mo-Ni 系废催化剂的浸出实验发现,盐酸浸出后体系中的不溶物要多于硫酸,硫酸表现出更高的浸出率。因此酸法浸出剂宜选用硫酸。废催化剂经氧化焙烧后,硫酸对于废催化剂中可能含有的MoO3、NiO、CoO、V2O5、Al2O3等多种氧化物都有较强的溶解性,反应方程如式(11)~式(15)。

Kim 等[28]利用H2SO4对氧化焙烧的废催化剂浸出回收了Mo-Co 系催化剂。浸出条件:废催化剂添加量5%(质量分数),在95℃下反应2h,探究了H2SO4添加量对浸出率的影响,随着H2SO4添加量由体积分数为5%增加到20%,Mo 和Co 的浸出率有显著提高,达到91%和78%。H2SO4添加量继续升高至30%时,Mo 的浸出率可超过90%,但是由于H2SO4添加过量,降至室温后,固液分离困难。因此,酸法浸出H2SO4添加量不宜过高。

硝酸和混酸对废催化剂中有价金属浸出率较高。Sheik 等[19]研究了废Ni/Al2O3催化剂Ni 在HNO3中的浸出过程,Ni 浸出率受反应温度和HNO3浓度的强烈影响。固液比1/10(g/mL),反应时间为120min,升高反应温度至90℃,添加HNO3浓度至5mol/L,Ni的浸出率可达99%。同时对反应过程的浸出动力学也做了研究:废催化剂粒径150~600µm 时,粒径对浸出速率的影响较小,遵循扩散控制机制;粒径<75µm 的情况下,反应由表面反应速率控制。Lai 等[29]利用混合酸对废加氢脱硫催化剂进行回收,主要回收Mo、Ni 和V 等。研究表明:浓HNO3/H2SO4/HCl体积比2∶1∶1,最佳固液比70g/L,在70℃下浸出60min,Mo、Ni 和V 的浸出率分别达到90%、99%和99%。

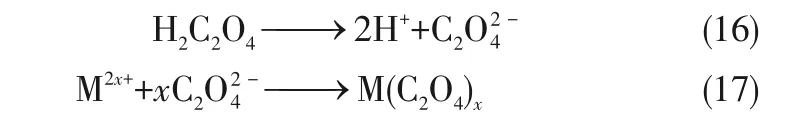

无机酸浸出通常酸浓度高、反应温度高、腐蚀性强,浸出条件比较苛刻。由于有机酸具有出色的络合能力,可以在较温和的条件与金属形成稳定络合物,实现有价金属的浸出,如甲酸、草酸、EDTA 等可用于对废催化剂的浸出[10]。Arslanolu等[30]以甲酸为有机浸出剂,对废Mo-Co-Ni 加氢催化剂中金属进行回收。最佳浸出条件:研磨废催化剂粒径在75µm 以下,甲酸浓度0.6mol/L,液固比10mL/g,在80℃浸出90min,Mo、Co、Ni的浸出率分别是76%、97%、93%。浸出动力学表明:Mo、Co、Ni 的活化能分别为32.36kJ/mol、24.49kJ/mol、25.98kJ/mol,废催化剂的浸出反应受扩散控制。Ilhan 等[31]将含Mo 和Ni 废催化剂进行预处理,在500℃焙烧4h,并溶解于草酸溶液中,可能发生的反应方程式见式(16)、式(17)。H2C2O4浓度为1mol/L,废催化剂/H2C2O4比为1/10(g/mL),在40℃浸出3h,Mo、Ni浸出率分别为92%和19%。

Alpaslan等[32]以EDTA为络合剂从废加氢脱硫催化剂中浸出Mo、Ni、Co,最佳浸出条件:EDTA浓度0.2mol/L,废催化剂粒径75µm,液固比15mL/g,60℃浸出60min,金属的分离通过控制pH 沉淀,Mo、Ni、Co 分别在pH 为2、6、10 沉淀,可回收90%Mo、95%Ni、97%Co。计算得到Mo、Ni、Co的 反 应 活 化 能 为16.85kJ/mol、 15.93kJ/mol、14.36kJ/mol,反应受扩散机制控制。EDTA 在环境难以自然降解,其本身对生物无毒性,但是可与多种重金属络合从而迁移到环境中造成污染。Vuyyuru 等[20]使用EDTA 从废催化剂中回收Ni,并从络合物中回收超过97%EDTA,回收所得EDTA仍具有较高活性。

有机酸中添加氧化剂实现有价金属的协同浸出可缩短浸出时间、提高浸出效率,H2O2溶液是常用的氧化剂。Ruiz等[33]研究了H2O2溶液在酸性介质中浸出提取废加氢催化剂的Mo和Co。浸出前无需预处理,在溶液pH为1.3,H2O2浓度3.75mol/L,固液比1/7.5(g/mL),在60℃反应1h 的条件下,Mo 和Co 的浸出率分别为90%和83%。由于高温下H2O2会发生歧化反应,在使用H2O2溶液作氧化剂时,应控制反应温度在60℃以下。Mulak 等[34]用H2C2O4和H2O2对含Mo、Ni的废加氢脱硫催化剂进行浸出,反应前需对废催化剂进行预处理,探究了H2O2的浓度对金属浸出率的影响,H2O2浓度升高至3mol/L可以显著提高对Mo、Ni、V 的浸出率。最佳浸出条件:H2C2O4溶液浓度0.5mol/L,H2O2浓度3mol/L,在50℃浸出4h,Mo、Ni、V 浸出率分别是90%、65%、94%。此过程Mo、Ni、V 的活化能分别为31kJ/mol±2kJ/mol、 36kJ/mol±4kJ/mol、 30kJ/mol±4kJ/mol,浸出过程受颗粒表面的化学反应速率控制[24]。目前有机酸浸出方法尚不成熟,且有机酸成本较高,仅在实验室中进行研究,尚未产业化。

2.3 碱浸

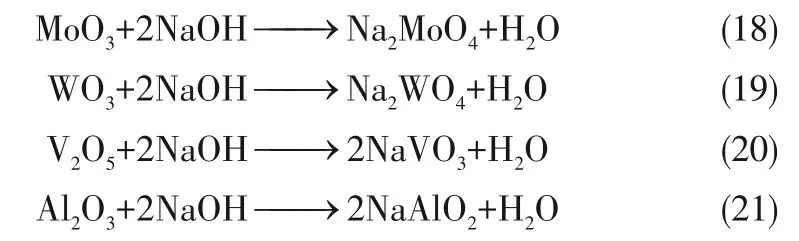

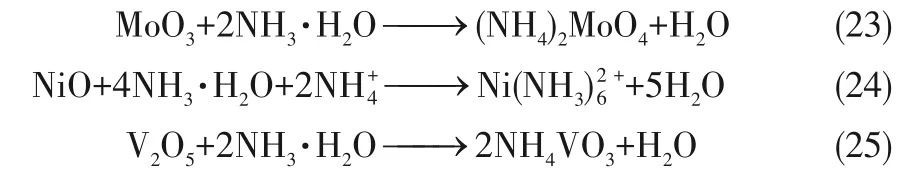

废催化剂经氧化焙烧,Mo、W 和V 转化为相应氧化物,可采用碱性溶液浸出[48-49],常用的碱性溶液包括NaOH、NH3·H2O 和Na2CO3。用NaOH 作为浸出剂通常在加压条件下进行,反应方程如式(18)~式(21)。

Al-Sheeha等[23]加压条件下采用加NaOH浸出废催化剂中Mo和V。NaOH 溶液浓度为30%(g/mL),固液比1/20(g/mL),反应釜压强3MPa,在250℃反应6h,Mo、V 和Al 的浸出率分别为98%、95%和92%。由于加压碱浸过程将Al 浸出,后续分离过程复杂。Kim 等[35]采用NaOH 和Na2CO3混合液在加压条件下回收废催化剂中的W和V。最佳浸出条件:添加2mol/L NaOH 溶液和0.2mol/L Na2CO3溶液,固液比1/20(g/mL),温度300℃,在高温反应釜中反应2h。使用Ca(OH)2对W 和V 分别进行沉淀,W和V的回收率均超过90%。

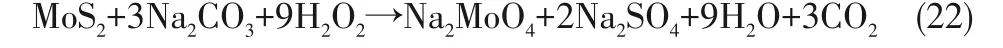

加压碱浸法可实现Mo、W、V 等有价金属的高效浸出,但是反应条件苛刻,腐蚀性强。在碱液中添加氧化剂可在温和条件下实现金属高效浸出[50]。Park 等[37]用Na2CO3和H2O2联合对含Mo 废催化剂进行浸出,浸出效率与Na2CO3和H2O2的浓度有关。废催化剂添加量20%(质量分数)、Na2CO3浓度85g/L、H2O2体积分数10%、反应时间为1h 的最佳浸出条件下,Mo 的浸出率是84%。反应方程如式(22)。

铵浸法[36]用于废催化剂中回收Mo 和V,铵离子与金属发生反应形成易溶于水的化合物,Mo、Ni、V 络合反应方程见式(23)~式(25)。最佳浸出条件:NH3·H2O 浓度4.5mol/L,浸出温度140℃,反应时间2h,H2O2溶液浓度1.0mol/L,固液比1/20(g/mL),Mo 和V 的浸出率分别为95%和46%。H2O2作为氧化剂可促进NH3·H2O对金属的浸出。

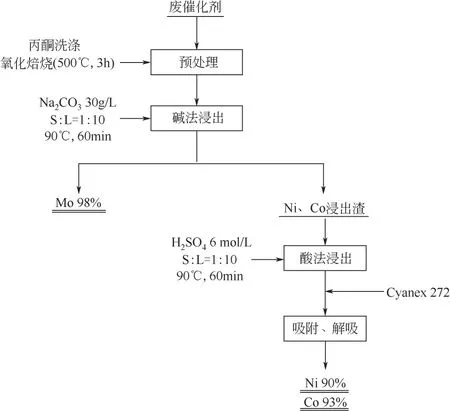

碱性溶液能够高效浸出Mo 和V,但对浸出渣中的Ni和Co的浸出率较低。为了回收Ni和Co,可结合碱法和酸法两步浸出实现多金属的回收。Park等[38]研究了两步浸出法对废催化剂进行浸出,回收了催化剂中的Mo、Co、Ni 等金属,工艺流程图如图1 所示。用Na2CO3溶液选择性溶解Mo,最佳反应条件:Na2CO3浓度30g/L,反应温度和时间分别为90℃和60min,固液比1/10(g/mL),Mo 的浸出率达98%。用H2SO4浸出固体残留物,最佳浸出条件为:H2SO4浓度为6mol/L,在90℃下反应60min,固液比1/10(g/mL),Ni和Co的浸出率可达90%和93%。

图1 碱法酸法两步浸出回收废加氢催化剂[37]

微波技术目前已广泛应用在选矿领域,用于矿石研磨、焙烧、浸出。微波技术也可应用于废催化剂的回收,微波辅助浸出可加速金属溶解并提高金属浸出率。Ma等[25]在微波辅助条件下,将NaOH溶液用于对废催化剂的浸出。反应条件为:NaOH浓度2mol/L,固液比1/5(g/mL),微波功率600W,90°C 条件下反应10min,Mo 和V 的浸出效率分别达到96%和94%。Isabel 等[51]对比常规浸出和微波辅助浸出条件下对金属的浸出率,研究表明:微波辅助浸出可缩短浸出时间,提高浸出率。局限是需用到微波设备,目前仅用在实验室研究阶段。

利用酸液或碱液对废催化剂浸出,会溶解部分γ-Al2O3载体,导致浸出产物纯度不高,从溶液中去除杂质Al的工序复杂[52]。由于α-Al2O3比γ-Al2O3更稳定,有研究表明:在1000℃微波浸出1h,将γ-Al2O3转化为α-Al2O3,在浸出过程可降低Al在湿法浸出中的溶解率[53],使后续提纯过程变得容易。

废催化剂中Al2O3载体含量超过50%(质量分数),回收Mo、W、Ni、Co、V 等有价金属的同时,将Al2O3回收再生,可实现废催化剂全组分回收。Liu等[54]将废加氢催化剂在加压条件下用NaOH浸出,浸出液经稀释,加入尿素作为沉淀剂、聚乙二醇作为表面活性剂,可制备得到AlOOH,500℃焙烧4h,可再生得到结晶性好、比表面积大的γ-Al2O3。

综上,湿法浸出可实现废催化剂有价金属浸出,但尚存在以下问题:无机酸浸使用的酸浓度高,腐蚀性强,反应条件苛刻;有机酸成本较高,对金属浸出率低,尚无工程化应用;碱法浸出无法实现Ni 和Co 的高效回收;湿法浸出产生大量废水,污染严重,处置成本较高。

3 焙烧-浸出法回收

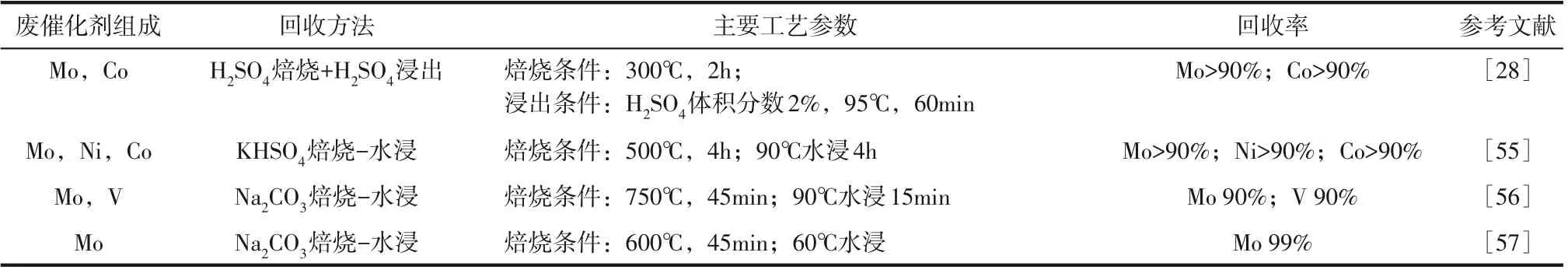

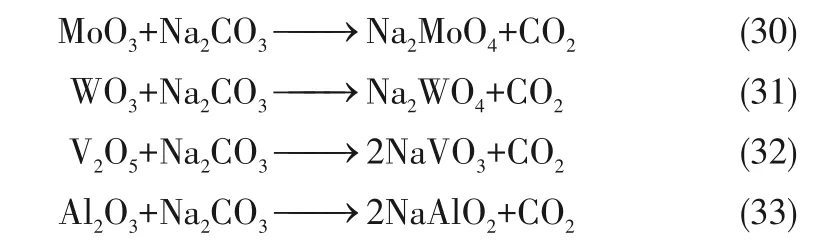

焙烧-浸出法是火法工艺和湿法浸出的结合,在加热条件下(500~900℃)利用熔融浸出剂与废催化剂反应,将有价金属氧化物、硫化物转化为水溶性盐,经浸出可与滤渣分离,滤液中金属通过沉淀、萃取等方法回收,具有回收温度低、浸出率高等特点。熔融浸出剂可以是H2SO4、KHSO4、Na2CO3等,其中Na2CO3焙烧应用最为广泛。表3中列举了采用焙烧-浸出法回收废加氢催化剂的主要方法。

表3 废加氢催化剂焙烧-浸出回收有价金属技术

Kim等[28,58]对比了废加氢催化剂H2SO4焙烧浸出与直接H2SO4浸出两种方法,焙烧过程是H2SO4与废催化剂在300℃焙烧2h,后经稀H2SO4(体积分数为2%)浸出,在95℃浸出60min,Mo、Ni、Co浸出率超过90%。与直接浸出相比,H2SO4焙烧-浸出法H2SO4消耗量少,反应速率和浸出率都较高。

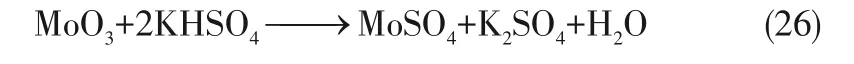

KHSO4可用作焙烧浸出剂,KHSO4与Mo、Ni、Co、Al 的氧化物在500℃反应的方程见式(26)~式(29)。Busnardo等[55]利用KHSO4回收CoMo系、NiMo系废催化剂,废催化剂与KHSO4质量比1∶10,反应温度500℃,焙烧4h,产物在90℃下水浸4h,Co、Mo、Ni 的浸出率均可达到90%以上。KHSO4焙烧温度低,反应较温和,但KHSO4消耗过多,导致废液中离子浓度高,环境污染严重。

碱性介质焙烧是回收废催化剂中Mo、W、V的有效方法,Na2CO3是一种应用广泛的碱性焙烧介质。将废催化剂与Na2CO3在600~800℃焙烧,Mo、W和V对应水溶性钠盐经水浸分离,不溶的Ni、Co化合物可进一步酸法浸出。回收所得产品包括Na2MoO4、Na2WO4、NaVO3、NaAlO2、NiSO4、NiCO3等。Na2CO3其与MoO3、WO3、V2O5等氧化物的反应方程见式(30)~式(33)。Chen 等[56]采用焙烧、浸出、分离工艺实现金属以NH4VO3和(NH4)2MoO4形式回收。将废催化剂与Na2CO3混合在750℃焙烧45min,在90℃水中浸出15min,Mo和V浸出率分别为91%和90%。后续经萃取剂提取浸出液中的Mo 和V,用氨水作反萃剂,加入硝酸铵,调节pH 至7~8.5,可使超过99%的V结晶成NH4VO3,硝酸调节pH至1.5~2.5,溶液中的Mo 结晶成(NH4)2MoO4,Mo 和V的最终回收率分别是88%和87%。

微波加热因其具有独特的加热特性、加热速度快等特点,可用于废催化剂的钠化焙烧阶段。微波加热前期,加热速率较大得益于金属硫化物对微波的响应能力[59]。Ye等[57]在微波辅助条件下将废催化剂与Na2CO3混合焙烧-浸出回收Mo,Na2CO3的添加量为Na2CO3/(Mo+V+S)的摩尔比为1.25,在600℃下反应45min,并用60℃热水浸出,Mo的浸出率可达99%。同时由于微波特殊的加热方式,将S 以Na2SO4形式保留在固体中,减少了SO2、SO3等污染气体的排放。

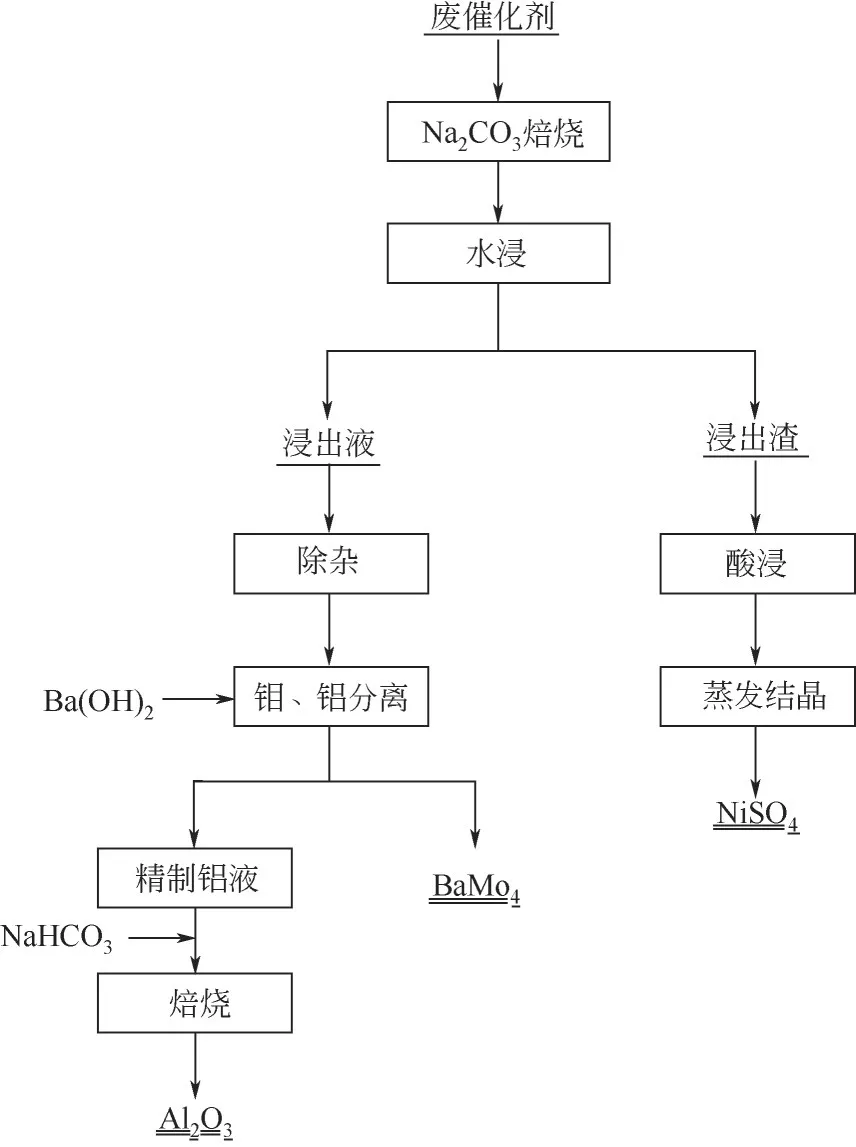

在以上各种回收方法中,只有焙烧-浸出法实现了规模化金属回收。江苏某公司回收含Ni、Mo废催化剂的典型工艺流程见图2[60]。废催化剂与Na2CO3混合焙烧,经80~95℃水浸,滤渣中加H2SO4回收Ni,滤液中加Ba(OH)2沉钼,沉淀使得钼、铝分离,在NaAlO2溶液中加入NaHCO3溶液,经过过滤、干燥、煅烧,得到纯度99.5%的Al2O3。焙烧-水浸回收工艺实现了Ni、Mo、Al的高效分离和回收。

图2 江苏某公司回收含镍钼废催化剂的回收流程[60]

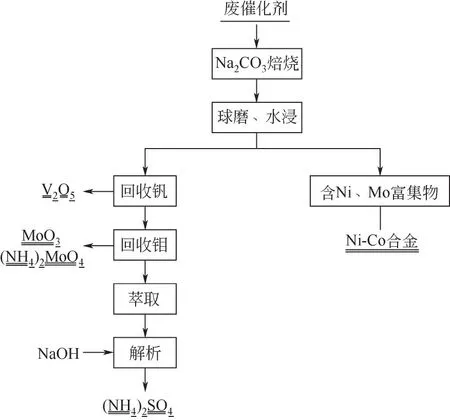

美国GCMC 公司也是采用Na2CO3焙烧-水浸法回收废加氢催化剂,工艺流程见图3[39]。将废催化剂与Na2CO3混合在800~900℃焙烧,Mo、V 转化为易溶的钠盐,经水浸后得到的含Ni、Co 的Al2O3富集物,然后熔炼得到Ni-Co 合金可直接外销。Mo、V 浸出液用不同化合物处理并煅烧获得V2O5和MoO3,部分MoO3可转化为(NH4)2MoO4溶液。

图3 美国GCMC公司回收废加氢催化剂的回收流程[39]

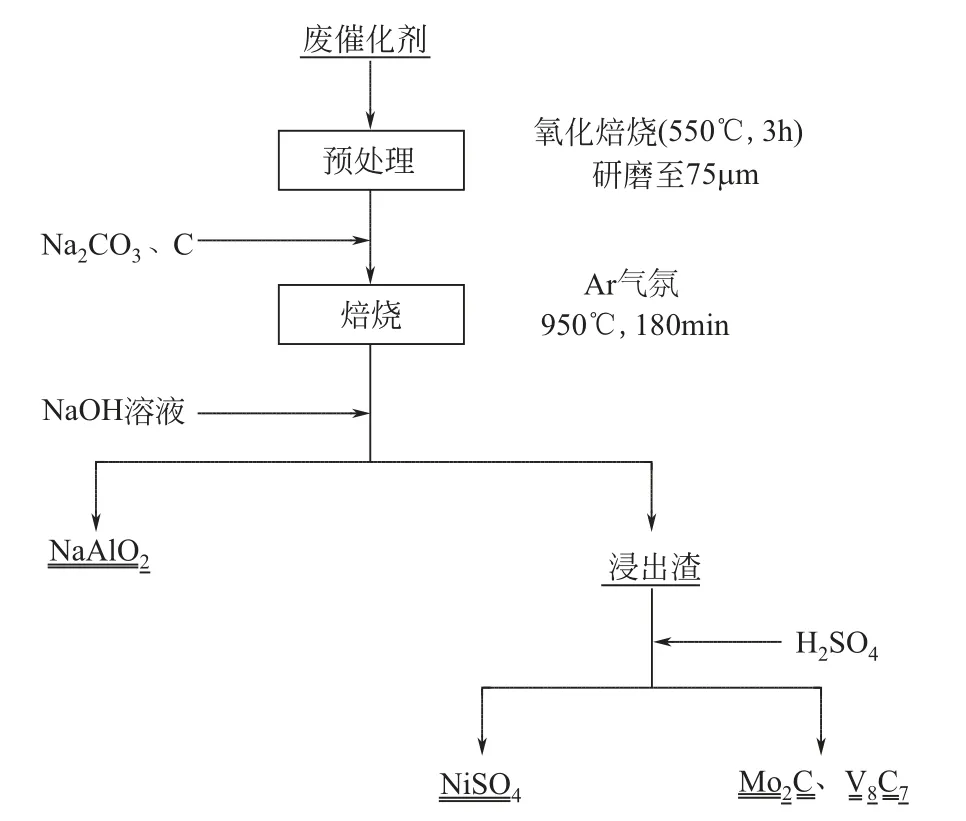

焙烧后浸出过程通常将多种元素同时浸出,后续分离提纯步骤复杂。Wang 等[52]通过矿相重构的方法使金属化合物在溶液中的溶解差异性变大,实现有价金属的选择性分离。将废催化剂与Na2CO3和C混合焙烧,在950℃焙烧180min,Al2O3载体转化为碱溶性NaAlO2,NiO 被碳还原为Ni,MoO3和V2O5渗碳生成Mo2C 和V8C7,反应方程式见式(30)、式(32)~式(35),工艺流程如图4。NaAlO2经水浸出,浸出率约90%,改用稀NaOH溶液浸出,Al的浸出率超过98%,浸出液可用于制备Al2O3;使用稀H2SO4将金属Ni从滤渣中浸出,最终得到富Ni溶液和Mo2C、V8C7残留物,可用作生产相应金属的原料。该方法金属分离过程简单、效率高,实现了废催化剂综合回收。

图4 矿物相重建法回收废加氢催化剂流程

4 火法富集

钠化焙烧结合湿法浸出可回收废加氢催化剂中Mo、W、V、Ni、Co 等金属,是当前主流回收方法,但此方法仍存在以下问题:回收流程长,物耗高,后续浸出废水量大。火法还原熔炼因效率高、流程短等优点广泛用于固废资源化领域。

火法富集是将废催化剂与还原剂、造渣剂在高温下混合熔炼,有价金属还原成合金,铝硅酸盐造渣,根据密度差分离合金相和渣相。多元合金相可经进一步精炼实现金属分离,熔渣用作绿色建材,可实现全组分绿色高效回收。

等离子体熔炼炉具有温度高、效率高等优点,常用于废催化剂的回收利用。朱兆鹏等[61]在废催化剂与焦炭、石灰、氧化铁皮混匀,在等离子体炉中火法富集有价金属。研究表明:渣相与合金相分离,Mo、Ni、Co、V等金属平均回收率达93%。等离子体熔炼回收流程短、效率高、不产生废水废气,但存在能耗高、制造成本高、运行成本高等问题,并未广泛推广应用。

王成彦等[62]采用火法还原熔炼的工艺回收废加氢催化剂的有价金属。以冰铜为捕集剂、褐煤为还原剂,在废催化剂中添加CaO、SiO2等造渣剂和B2O3、Na2CO3、CaF2等助熔剂,熔炼后渣相与合金相分离。研究表明:随B2O3配比增加,金属回收率逐渐提高;增加冰铜配比有助于提高合金相和熔炼渣的分层效果。最优熔炼条件:与废催化剂添加量比较,冰铜配比100%、褐煤配比5%、SiO2配比40%、CaO 配比14.5%、B2O3配比10%、Na2CO3配比80%、CaF2配比5%,1450℃熔炼3h,Mo、Co、Ni、V 的回收率分别是98.5%、96.5%、99.5%、37.4%。熔炼渣中仍含大量V,原因是熔炼过程还原剂添加量少,还原不充分。该研究实现了Mo、Ni、Co、V等有价金属的富集,但存在助剂添加量多、渣量大、V回收率低等问题。

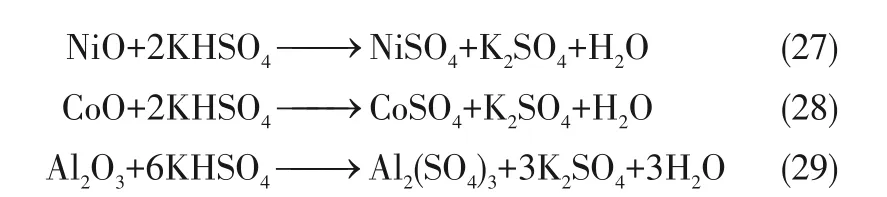

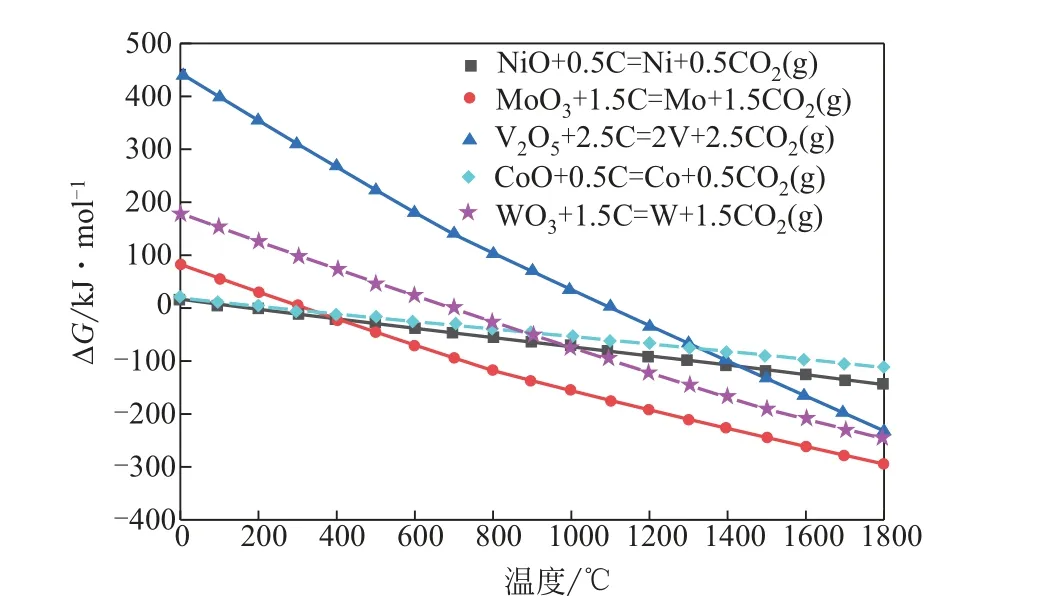

采用火法富集工艺回收废加氢催化剂的相关报道较少,其根本原因在于以下科学问题尚未突破:①废催化剂中有价金属Mo、W、Ni、Co、V 碳热还原过程中分配行为和规律尚不明确;②传统CaO-Al2O3-SiO2渣系高铝相区熔点高、渣量大[63],亟需设计Al2O3含量高、熔点低、黏度小的渣型。针对以上问题,本文作者团队采用HSC6.0 热力学软件计算,以炭为还原剂,设计了CaO-Al2O3-B2O3系渣型,高温(1400~1600℃)下将废催化剂中金属氧化物还原为单质,形成多元合金。图5是废催化剂金属氧化物碳热还原反应吉布斯自由能随温度变化关系。可以看出,温度高于1100℃时,MoO3、WO3、NiO、CoO 和V2O5等金属氧化物可以被C 还原为单质。本文作者团队对Mo-Ni系废加氢催化剂进行火法还原实验,金属相与渣相分离,成功得到NiMoV合金,Ni、Mo、V回收率均超过95%,表明碳热还原熔炼废加氢催化剂是可行的。

图5 废催化剂金属氧化物还原反应吉布斯自由能与温度的关系

5 结语

随着石油化工产业的蓬勃发展,产生的报废加氢催化剂逐年增加。废加氢催化剂是危险废物和重要的二次资源,资源化利用具有显著的经济、社会和环境效益。本文综述了废加氢催化剂的回收现状,分析现有回收方法的问题,提出新的回收工艺及展望。

(1)废催化剂的回收方法有湿法浸出、焙烧-浸出回收、火法富集。湿法浸出前需经脱油、细磨等预处理,脱油方法包括溶剂洗涤法、机械法、焙烧法。湿法浸出回收率高,但是浸出条件苛刻、废水量大、污染严重。

(2)钠化焙烧-浸出回收是目前比较成熟的回收方法,Na2CO3焙烧使Mo、W、V等有价金属氧化物转化为水溶性盐,具有回收效率高等优点,但存在回收流程长、物耗高、后续浸出废水量大等问题。

(3)针对现有回收方法存在工艺流程长、操作复杂等问题,提出了采用碳热还原富集回收金属合金的新思路,尾渣用于绿色建材,实现废催化剂的绿色高效回收。火法富集工艺的关键是探究还原机理和设计Al2O3含量高、熔点低、黏度小的渣型。火法富集因具有危废处置量大、流程短、绿色高效等优点,将成为今后废催化剂处置的主流方法。