基于Moldflow 的玻纤PP 对扰流板翘曲变形的影响研究

代元祥,刘泓滨

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

汽车塑料扰流板具有尺寸稳定性好、韧性好及性价比高等特点。但其注塑成型过程较为复杂,质量不易得到保证。为提高其刚度及力学性能,在成型过程中,以纯PP 材料作为基体,加入玻璃纤维,使物料的熔融温度、塑化能力及流动性能等都发生改变。由于短时间内玻璃纤维复合材料的分子取向受到高速流动纤维取向的影响,玻璃纤维增强PP 比纯PP 表现出明显各项异性[1]。因此,玻璃纤维增强PP 注塑件的翘曲变形及力学性能与未增强的PP 具有很大差异。

在实际注塑过程中,玻璃纤维复合塑料表现出不同的材料特性,会影响其流动、凝固及变形等行为,从而影响塑件质量,尤其对于大型注塑制件常表现出的翘曲变形严重等缺陷影响更大,因此,研究工艺参数及不同纤维含量对注塑件的翘曲变形影响具有深远意义[2]。

本文结合CAE 技术与正交试验设计相结合的方法,选取含量不同纤维增强PP 材料,研究各工艺参数对塑件翘曲变形的影响,对工艺参数做进一步优化,以获得更高质量的制件。

1 分析模型建立

1.1 CAE 模型建立及网格划分

以汽车扰流板为分析研究对象,利用SolidWorks 软件建立CAE 模型,整体尺寸为1 200 mm×180 mm×50 mm,厚度最大3 mm,最小2 mm。为了提高模流分析精度,先将分析模型导入到Moldflow CAD Doctor 中对塑件边缘有复杂拐角、尖角等结构进行预先修缮,保证没有多重边、自由边、相交单元和完全重叠单元[3]。将简化后的模型导入到Moldflow 软件中进行网格划分。采用双层面进行网格划分,设置网格边长为2 mm,划分的三角形网格单元数为68 692 个,匹配百分比为94.1%,纵横比最大为5.98,平均为1.52,符合模流分析的要求。汽车扰流板三维分析模型如图1 所示,对模型建立合理的浇注系统和冷却系统,如图2 所示。

图1 汽车扰流板三维模型Fig.1 Three dimensional model of car spoiler

图2 塑件浇注系统和冷却系统Fig.2 Plastic gating system and cooling system

1.2 材料选择及工艺条件设定

在Moldflow 软件中选择短玻纤维增强PP 作为分析材料,纤维含量分别为10%,20%,30%,40%,牌号分别为Thermylene P6-10FG-0600 BK711,Thermylene P6-20FG-0738,Thermylene P7-30FG-0600,Thermylene P7-40FG-0790,制造商为Asahi Kasei Plastics North America Inc。注塑机中注塑机最大注射速率选定为5 000 cm3/s,对于其他成型工艺参数,按照实际产品注射成型时调试的最优值设定即可。试验分析序列选择冷却+填充+保压+翘曲进行模拟分析[4]。设定具体工艺参数:注塑压力为自动,冷却时间为30 s,保压压力为注塑压力的80%,速度/压力为99%[5]。

2 正交试验设计

2.1 确定试验因素

本文采用标准化的5 因子4 水平的L16(45)正交试验方案表,通过均值分析,寻求影响翘曲变形量最显著的因素,确定最优工艺参数组合[6]。以模具温度、熔体温度、注射时间、保压时间[7]及纤维含量5 个变量为试验因子,对制件翘曲变形量的影响进行分析,分别记为A,B,C,D,E(假设各因素之间无交互作用),根据软件分析推荐的工艺参数范围再取4 个水平,如表1 所示。

表1 试验因素水平表Tab.1 Test factor level

根据试验因子水平,通过Moldflow 软件对分析模型进行16 次注塑模拟分析,对每次实验的翘曲变形量做记录,试验安排如表2所示。

表2 正交试验表及其结果Tab.2 Orthogonal test and results

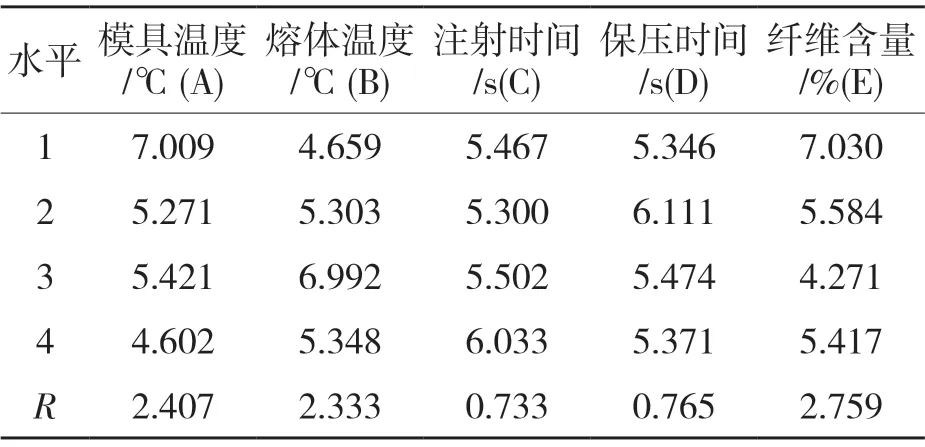

2.2 极差分析结果

本文采用极差分析法,得到各影响因素与质量指标之间的关系,求出各工艺参数在不同水平上的均值和极差,从而找出试验设计的最优工艺参数组合。在本试验中,Ai,Bi,Ci,Di,Ei(i=1,2,3,4)为各参数在不同水平下的均值;R 为极差,表示同一试验因子最大均值与最小均值的差。

从表3 可知各影响因素对注塑件翘曲变形量的影响,得到实验结果为A4B1C2D1E3,即当模具温度为65 ℃、熔体温度为230 ℃、注射时间为4 s、保压时间为15 s 及纤维含量为30%时,注塑件的翘曲变形量最小。

表3 翘曲变形量均值和极差分析表Tab.3 Analysis of mean and range of warpage deformation

2.3 方差分析结果

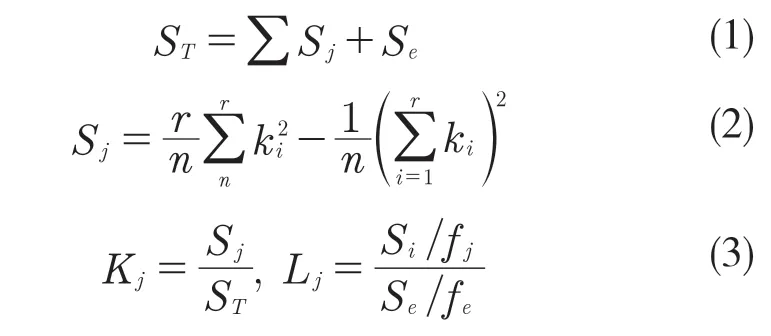

方差分析建立在极差分析基础上,是评估各因素对指标显著影响的一种分析方法,对数据处理更加准确,能定量分析各工艺参数对翘曲变形的影响权重。计算公式如下:

式中:ST——总偏差平方和;Sj——变量j 的偏差平方和;Se——误差;Pj——工艺参数对翘曲变形量的主次值;Fi——显著性水平;n——试验次数;r ——试验水平;f ——自由度为3。

方差分析数据结果如表4 所示。从表4 可看出,各影响因素对注塑件翘曲变形量的显著影响结果为纤维含量>模具温度>熔体温度>保压时间>注射时间,纤维含量相较于其他工艺参数对塑件的翘曲变形影响程度较大,与前面的极差分析结果保持一致。

表4 方差分析表Tab.4 Variance analysis

3 模拟结果验证

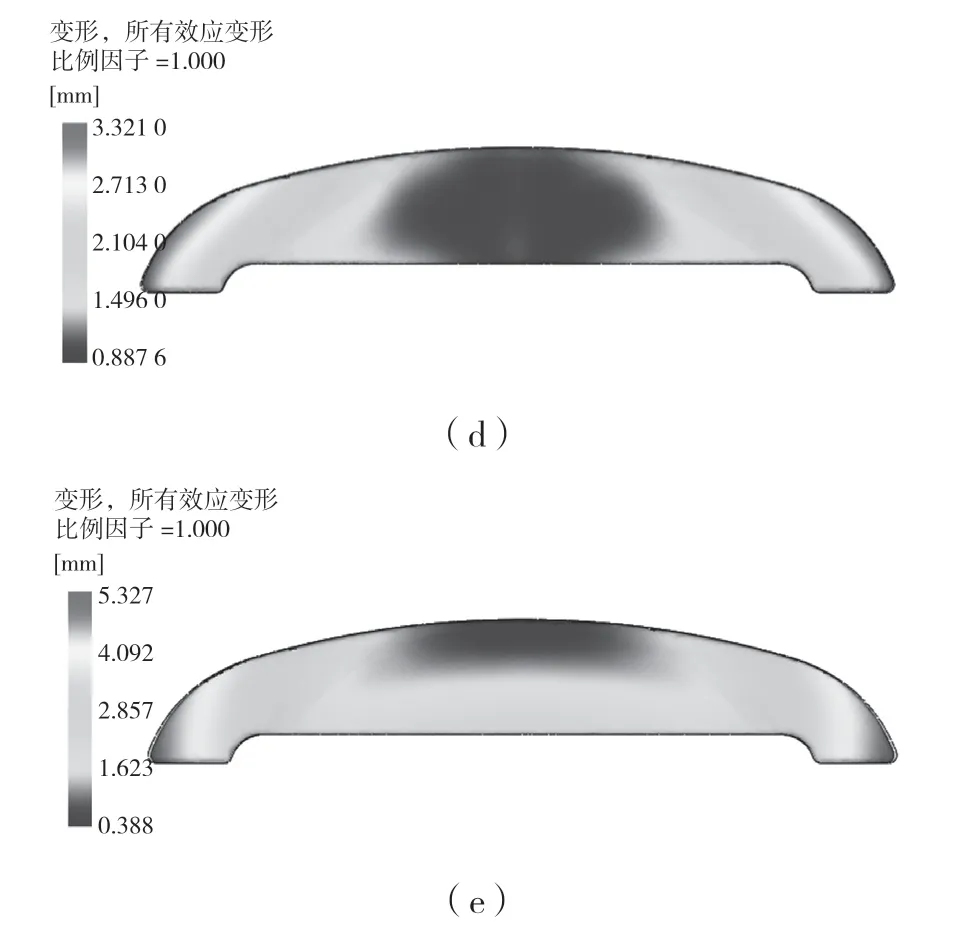

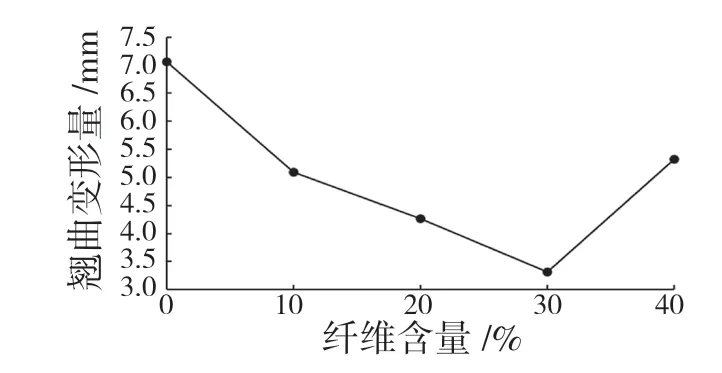

在最优工艺参数确定的条件下,以纯PP 和纤维含量分别为10%,20%,30%,40%的增强PP做对比,分析纤维含量对注塑件翘曲变形的影响。

结合图3 和图4 可知,随着纤维含量的增加,塑件翘曲变形量逐渐减小,得到明显改善。但当纤维含量为40%时,注塑件的翘曲变形量开始增大,大于含量为30%的注塑件,呈现出先减后增的趋势。因此,纤维含量控制在30%左右对改善塑件翘曲变形有显著作用。

图3 不同纤维含量对翘曲变形结果图Fig.3 Results of different fiber content on warpage deformation

图4 纤维含量与翘曲变形量曲线图Fig.4 Graph of fiber content and warpage deformation

4 结论

(1)通过极差分析得到参数优化组合为A4B1C2D1E3,即当模具温度为65 ℃、溶体温度为230 ℃、注射时间为4 s、保压时间为15 s、纤维含量为30%时,翅曲变形量最小,为3.321 mm,且比上述正交试验16 组中的3.374 mm 还小,验证了试验的合理性;

(2)在保证最优工艺参数确定的条件下,随着短玻璃纤维含量的增加,注塑件的翘曲变形得到明显改善,控制纤维含量在30%左右对塑件的翘曲变形达到最优值。在选定的最优工艺参数范围内,纤维含量、模具温度及熔体温度对塑件翘曲变形的影响较显著。