锌精矿沸腾焙烧稳定运行改造措施

彭幼林

(安徽铜冠有色金属(池州)有限责任公司,安徽 池州 247100)

安徽铜冠有色金属(池州)有限责任公司锌系统采用热酸浸出——低污染沉矾除铁湿法炼锌工艺。该工艺锌浸出率可达97%,直接得到弃渣。该工艺沉铁的特点是,既能利用高温高酸浸出溶解中性浸出渣中的铁酸锌,又能使溶出的铁以铁矾晶体形态从溶液中沉淀分离出来。根据生产实践证明该工艺成熟可靠,生产稳定、运行费用低。湿法系统利用焙烧炉余热锅炉产生蒸汽保温,满足生产条件所需。焙烧炉的稳定运行直接影响整个生产线。铜冠有色池州公司经过不断实践和探索,通过优化操作、技改技措等,提高焙烧炉开车率,保障锌冶炼整条生产线正常运行。

1 锌沸腾焙烧炉工艺简介

锌精矿焙烧采用109m2鲁奇式焙烧炉生产焙砂。该沸腾焙烧炉采用流态化技术,精矿焙烧的目的是产出合格的焙砂送浸出处理,同时产出具有一定浓度的二氧化硫烟气制取硫酸。

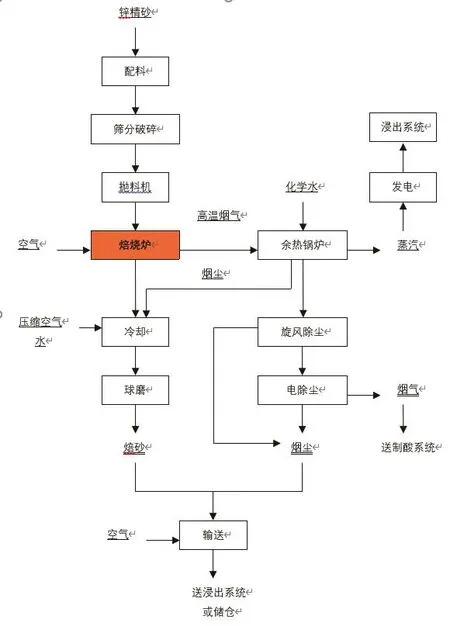

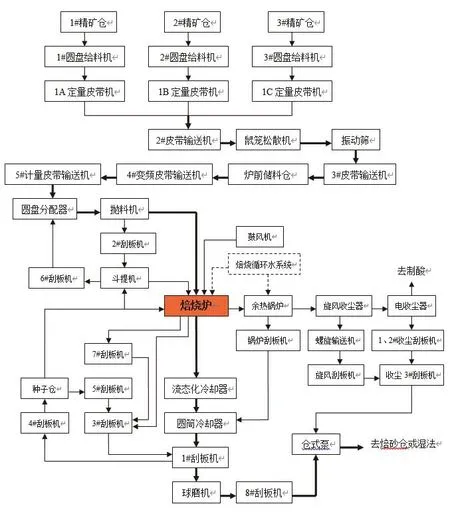

焙烧炉工艺流程见图1。焙烧炉设备连接图见图2。

图1 焙烧炉生产工艺流程图

图2 焙烧炉设备连接图

从上图可看出,围绕核心设备焙烧炉含有备料系统、排料系统、烟气系统等,焙烧炉及其关联设备出现故障或操作出现问题,都有可能造成系统停止生产。因此,需对焙烧炉系统进行改进优化,保障系统正常运行、使锌冶炼系统稳定生产。

2 影响沸腾焙烧稳定运行的因素

焙烧炉采用的是109m2鲁奇式流态化焙烧炉,影响其稳定运行有原料、设备、工艺、操作、管理等诸多因素。经多年运行经验分析,主要影响因素归纳如下:

(1)受原料市场限制,往往需要多种来自不同单位的锌精矿混配后方可满足入炉要求。入炉锌精矿成分的波动,特别是Pb、Cu、Si等元素,极大程度影响焙烧炉炉况不稳定、系统粘结且产物质量不稳定;

(2)排料系统设备故障或堵塞,影响焙烧炉正常排放焙砂,迫使停炉检修;

(3)烟气系统管道、设备等腐蚀使漏风率增大,电收尘等设备易堵塞或故障造成停炉。

3 沸腾焙烧稳定运行改造措施

根据制约沸腾焙烧稳定运行的主要因素,公司进行了以下改造措施:

(1)优化配料方式。对锌砂库定量给料机配料方式进行优化,锌精矿进入原料库后,根据物料成分进行细致划分,单料单放。取样化验后利用铲车等对小批量多品中锌砂进行初次混配;再利用抓斗桥式起重机和给料机,在配料区域用行车进二次抓配,采取大堆量、多抓拌方式混合均匀后,再抓入配料仓中;在利用振动筛、破碎机进行三次混料,使物料成分均匀,减少因配料不均造成的炉况波动。在入炉锌精矿输送线上增设多处加水装置,控制水分8%~10%,减少锌精矿在炉内的分层现象。

(2)强化探炉助沸腾操作,减少炉内大块堆积,避免造成结块、烧结。充分利用焙烧炉排料口、进料口及开炉用油枪孔等多处位置,旁边分别安装预留高压空气管接头,每个预留接口用高压风管连接三根不同长度的φ40mm无缝钢管,三根无缝钢管的长度分别为4-5m、6-7m、9-10m,三根无缝钢管配合使用。4-5m钢管探焙烧炉壁周边、6-7m钢管探水套旁及周围、9-10m钢管探焙烧炉中间通道。

(3)沸腾层高度一般是由炉料在炉内停留时间、沸腾层稳定性等因素确定的。提高沸腾层高度,物料在炉内停留时间延长,沸腾层内物料容量增加,层内热容增加,流态化状况稳定。在排料口增设50mm、100mm不同规格挡板,调整排料口高度来控制炉底风压在17-18kPa范围内。

(4)对烟气系统进行改造,减少漏风率。烟气经旋风收尘器收集尘砂,收集后直接由螺旋给料机输送至料仓。尘砂量有大有小,如果尘砂较少时,因烟道负压较大就会从螺旋给料机处反向抽空气,造成堵塞或漏风现象,腐蚀设备。在旋风收尘下料处增设螺旋料封装置,将螺旋筒体左右端设端板、在转动轴侧壁上设螺旋送料叶片,上方设挡板,增开溢流口,改为溢流螺旋,下料方式由直排改为溢流,密封性大大提高。

(5)改进焙砂输送装置。锌焙砂输送多采用埋刮板机,装置主体与电机之间采用联动轴销进行连接,经常出现联动轴销断裂,出现电机运行而刮板本体不运行状况,造成焙砂堵塞,处理时间较长。增设埋刮板机安全控制装置,在刮板主体移动座旁增设感应传感器,通过感应杆,连接控制器,再将输出信号连至主控室电气联锁控制系统,出现故障时,及时切断刮板输送机的电源,同时向厂区控制室发送信号,方便控制室工作人员及时进行处理,也能自动控制蜂鸣报警器工作报警,使得附近的工作人员及时发现并进行处理,使用效果好,不仅方便对刮板机的工作情况进行控制处理,且大大缩短处理时间,提高排料系统运行率。

4 结语

提高锌沸腾焙烧稳定运行性,主要从优化配料方式、维护焙烧炉本体运行、提高排料、烟气系统稳定性着手。109m2沸腾焙烧系统改造后,各项经济技术指标均稳中有升。焙烧炉开车率由71.2%提高至连续三年均在98.5%以上;电解锌产能连续三年均超11万吨。