利用电解槽生产高纯度铝的可行性分析及措施

刘 应

(贵阳铝镁设计研究院有限公司,贵阳 550081)

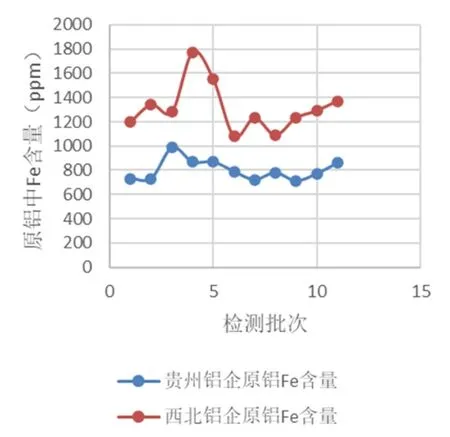

1 国内电解铝产品质量现状

国内电解所用的原料为氧化铝,电解质为冰晶石,采用碳素阳极[1],产出的原铝质量通常按铝中杂质含量来评定,一般有二十多种,最主要的是Si、Fe、Cu[2]。由于各铝企使用原料产地不尽相同,相应的铝锭产品质量也有不同的差异,呈现出原料质量优良、管理水平先进、槽龄较短的铝企质量较好,反之较差。通过对多家铝企产品质量的对比发现,原铝质量差异主要表现在Fe、Si两种元素的含量上,特别是铁元素的含量。以贵州投产不到半年、槽况稳定、工艺技术指标优良的某厂和西北生产10年以上内衬有破损,槽结构腐蚀严重且稳定性较差的某铝企作比较,其原铝中Fe、Si的含量情况如下:

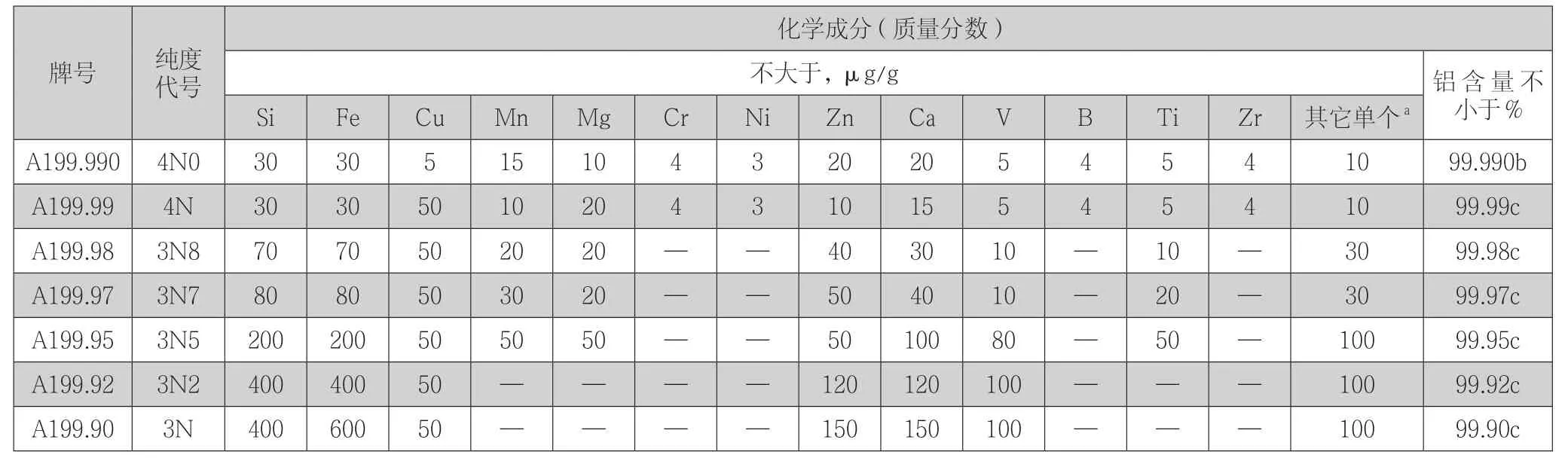

通过图1、图2和表1中的数据可以看出,其原铝均符合市场对2N7的质量要求,但槽龄较短的原铝品质较稳定,Fe含量较长时间维持在800ppm以内,硅含量则低至300ppm,属于优质原铝,说明对槽龄短,槽况及原材料良好的电解系列,无需采用特殊措施,原铝便可达到A199.85b牌号标准,而以西北铝企为代表的槽型,则只能达到2N7产品标准,根据目前国内市场情况,Al99.80在普铝的基础上将增加80元/t的附加值,Al99.85则为200元/t,这对企业来说将是一笔可观的经济效益,且较好的产品更能得到下游铝合金市场的青睐,对企业建立稳定的销售渠道大有益处。针对这一现象,本文将从微量元素的来源进行分析,并就两个铝企的原材料及产品质量数据进行计算论证,结合部分铝企尝试生产更高纯度的原铝方法及措施进行分析,提出切实可行的措施,供广大铝企生产管理者借鉴参考。

图1 原铝铁含量图

图2 原铝硅含量图

表1 重熔用铝锭质量标准(GB/T1196-2017)

2 原铝中的铁、硅来源及各部分贡献情况

2.1 铁、硅元素的来源

电解过程铁、硅的来源大致相似,均包含以下几个方面:原料带入、内衬材料渗入、钢结构腐蚀、其中工艺操作带入,包括几个方面:

(1)铁质工具带入;

(2)槽况异常带入;

(3)阳极钢爪腐蚀混入;

(4)覆盖料循环使用带入。

2.2 电解过程Fe、Si元素的分布规律

电解过程带入的微量元素进入电解槽后,转化为氟化物,随着电解反应的进行,电位正于铝的元素的氧化物杂质将被还原为单质进入铝内,因此,SiO2和Fe2O3将被还原成为铝液产品中的杂质,通过对实际生产数据的统计分析,Fe、Si元素的分布规律完全符合上述机理,绝大部分均随铝液带出,最终在铝锭中以单质的形式存在。

2.2 原铝中Fe、Si元素来源计算

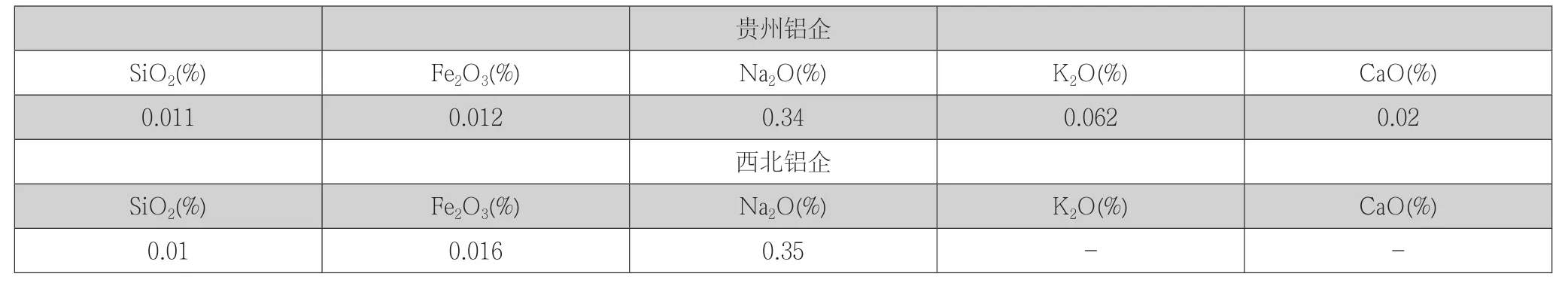

以图1和图2中的原铝成分指标为基准,对应同时期使用的氧化铝品质及原辅材料消耗情况如下表:

表2 同时期使用的氧化铝品质(平均)

表3 吨铝原辅材料消耗量(平均)

表4 原铝中Fe、Si元素各部分贡献数值

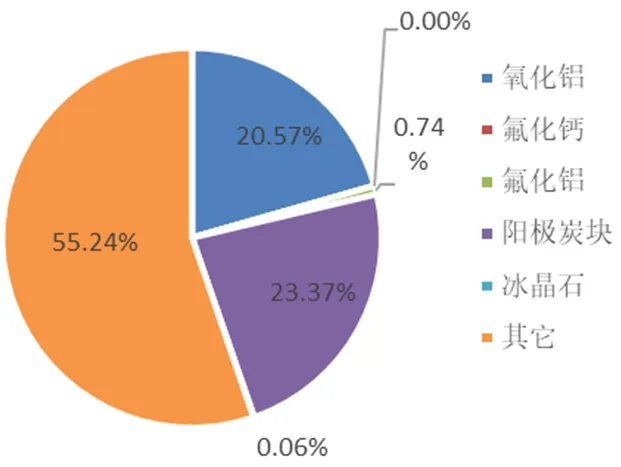

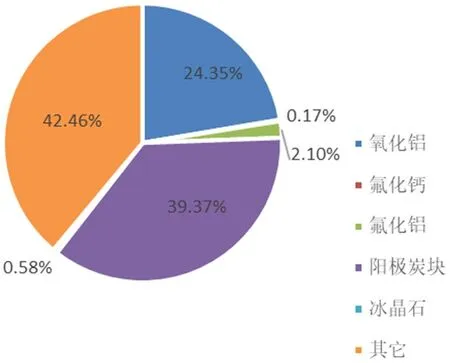

其中冰晶石、氟化铝、氟化钙的化学成分分别参照GB/T4292-2017、 GB/T4291-2017和 GB/T27804-2001标准计算,阳极炭块按一级品执行,原铝中的Fe、Si含量按稳定状态下一个月的数值取平均,计算得出如下结果:

从上述四个图的数值来看,氟化钙、氟化铝、冰晶石带入的Fe、Si元素非常有限,在总的体量中的影响可以忽略,氧化铝和炭块带入的量相当,占据很大一部分,其它(含内衬材料渗入、钢结构腐蚀、工艺操作等)带入的量则占据较大部分,尤其是Fe的含量,即使是新投产的电解槽,也达到了50%以上;槽龄较大的原铝质量中来自其它部分的Fe、Si含量则更高,Fe相差12%以上,Si的含量相差17%,这与槽龄老化、槽结构腐蚀严重等因素有关。

3 生产高纯度铝的可行性分析及具体措施

众所周知,电解槽主要用于生产普铝,其工艺装备及粗放式的管理模式制约了原铝的纯度,想稳定生产3N及以上的精铝,国内外目前大规模生产的工艺主要是三层液和偏析法[3]。如前所述,贵州铝企的原铝质量能一定时间内维持在Al99.85以上,如采取特殊工艺措施,进一步降低其原铝中的Fe、Si含量,力求达到3N级产品标准,便可获得800元/t的经济效益。

通过与表5对比,其原铝品质仅有Fe含量高于3N铝180ppm,其它微量元素均低于上述标准,电解生产普铝时一般采用的阳极为一级品,如需降低原铝中的Fe含量,可采用高级阳极生产,其Fe含量约为300ppm,相比于一级阳极的450ppm减少了150ppm,换算成吨铝中的Fe含量,可降低约60ppm ,氧化铝方面,目前国内氧化铝中的Fe2O3含量可做到60ppm以下,与本次计算的120ppm相比,换算成吨铝中的Fe含量,可降低约80ppm。因此,原料部分采用优质氧化铝及高级阳极,理论上可使原铝中的Fe含量降低140ppm左右。

表5 重熔用精铝锭质量标准(YST 665-2018)

工艺操作带入的Fe含量占到了总数的50%以上,其中又以钢爪腐蚀混入及覆盖料循环使用带入量为最大,据不完全统计,该部分占到所有因数中的60%,因此可采用对阳极钢爪进行防氧化喷涂措施,用新鲜氧化铝代替渣壳粉,不再循环使用覆盖料;针对打捞炭渣环节,亦可通过对阳极进行增加涂层,减少打捞量;使用不锈钢工具等。通过采用以上措施,将原铝中的Fe含量进一步降低50ppm以上是完全能实现的。近年来,广西平果铝业、湖南创元铝业等都采用类似的生产工艺,短时间内在部分电解槽上生产出3N原铝,证明无论是从理论还是实际都是可行的。

图3 贵州铝企原铝中铁元素各部分贡献图

图4 西北铝企原铝铁元素各部分贡献图

图5 贵州铝企原铝中硅元素各部分贡献图

图6 西北铝企原铝中硅元素各部分贡献图

4 结论

本文通过介绍目前国内原铝的品质情况,分析Fe、Si元素的来源及含量,对生产数据进行计算论证在电解槽上生产高纯度原铝的可行性,主要结论如下:

(1)原铝中的Fe、Si含量因原材料的差异、槽龄的变化以及生产管理水平的差异而不同。

(2)Fe、Si的来源主要包括原辅材料、内衬材料、钢结构腐蚀及工艺操作,其中钢结构腐蚀及工艺操作占据50%以上,通过使用优质原料及采用特殊措施进行科学生产管理,是电解槽生产出高纯度铝的重要保障!

(3)利用槽龄短,槽况稳定的电解槽生产3N铝理论上是完全可行的,但长期稳定生产则对原材料品质、工艺操作要求极高,需要精细化管理方能实现,只能针对少数铝水槽(新投产或大修槽)进行尝试探索。建议电解槽工艺指标先进且具有丰富生产经验的企业,从生产操作和原料把控环节上予以精准管理,力争实现稳定生产Al99.90、Al99.85、Al99.80的产能目标。