基于在线测量改进深盲孔轴承座内孔磨削加工工艺

靳国栋,马磊,李福全,韩红雨,卢阳

1. 洛阳轴承研究所有限公司 河南洛阳 471039

2. 洛阳北方企业集团有限公司 河南洛阳 471039

1 序言

高精密深盲孔的加工一直是机械加工行业的技术难题,本文以某深盲孔零件为研究对象,通过工艺试验,为深盲孔磨削加工提供一种新方法,并进行加工应用。

2 产品特性及加工难点

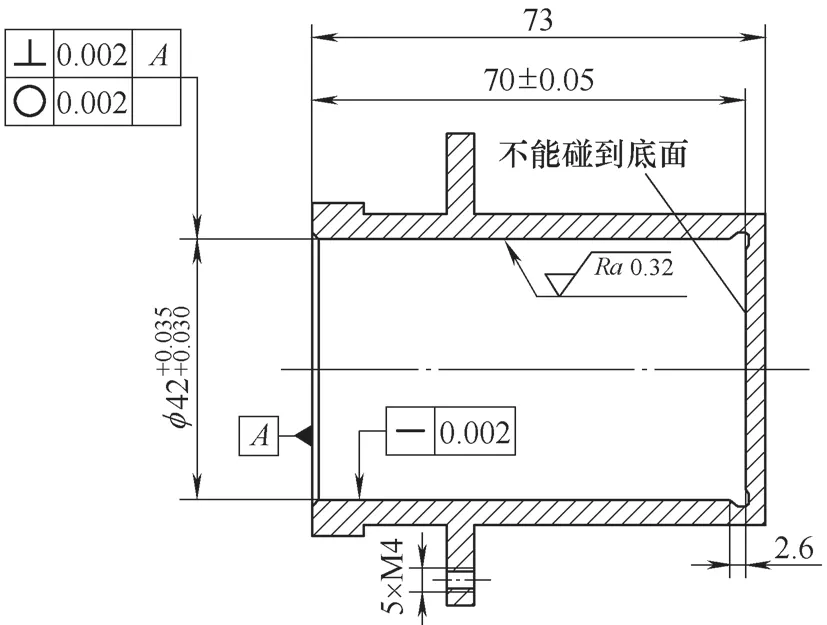

本文介绍的精密深盲孔轴承座为某型号长寿命电动机内重要部件,主要作用是固定内部零件。电动机芯轴转速极高,对轴承座的内孔尺寸、几何公差加工要求较高,其结构如图1所示。

图1 深盲孔轴承座结构

该轴承座材料为9Cr18Mo,热处理硬度48~53HRC,为型腔结构,形状规则,壁薄,端面为基准面。其加工精度和表面质量要求高,难点在于内孔的加工,要求端面与内孔垂直度≤0.002mm,内孔圆度≤0.002mm,内孔直线度≤0.002mm。盲孔深70mm,退刀槽宽2.6mm。

3 加工工艺及存在问题

内孔磨削加工原工艺:以外径为定位支承,采用电磁无心夹具装夹工件→粗磨内孔→靠底面精磨内孔→靠底面研磨内孔。

该工艺加工内孔无法通过常规设备一次加工合格,只能通过后期研磨保证内孔精度要求。存在加工问题如下。

1)深盲孔磨削时内孔精度检测难度大,检测频繁。采用常规模拟量规无法对盲孔进行测量;三坐标仪需采用加长测头离线检测,检测效率低;由于内孔精度高,检测时受温度影响较大,不适合工序间的检测。

2)孔深度大,磨削时易产生锥度、尺寸超差。盲孔较深,采用内圆磨床加工内孔,砂轮轴向移动时易造成砂轮前端比后端损耗大。砂轮接杆受径向切削力弯曲变形等因素影响,使内孔产生锥度,且锥度≥0.01,导致尺寸精度、几何公差无法满足要求。

3)内孔精度靠手工研磨保证,产品一致性差,易出现划伤现象。采用研磨棒对内孔研磨,留研磨量0.02mm,研磨时易出现喇叭口,内孔直线度要求0.002mm,研磨难度较高,需反复研磨、检测。单件研磨时间约2h,研磨成品需恒温4h检测,效率较低且极易出现研磨划伤现象。

4 工艺改进

为解决根据原工艺进行内孔加工时存在的问题,需对该轴承座的内孔加工工艺进行优化调整。

4.1 设备选择

为满足轴承座内孔表面粗糙度及几何公差的精度要求,拟采用高速(最高转速20000r/min)五轴加工中心进行加工。固定工件后在线测量找正,并调整内孔轴线与端面垂直。采用厚度<2.6mm的CBN砂轮,将砂轮接杆安装在刀座上,进行圆柱面磨削加工。

在线测量和智能修正技术可自动探测加工基准面,并动态重建加工坐标系,消除由基准传递引起的误差,自动检测加工余量,减少夹具使用数量,缩短生产周期,降低制造成本。

4.2 加工原理

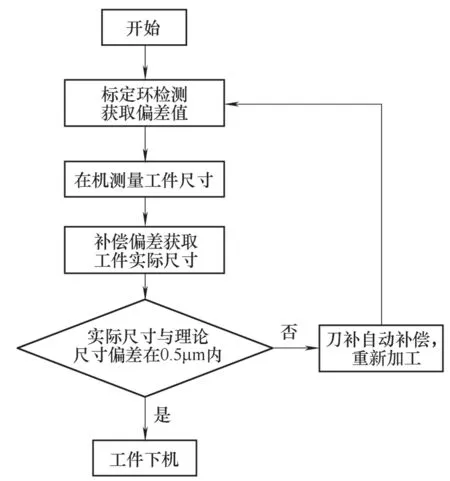

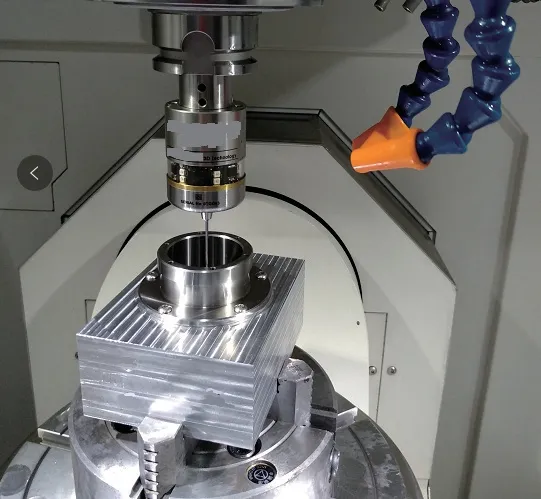

通过编制加工程序,调用在线检测宏程序,控制流程如图2所示。将感应探头安装在刀座上,运行在线检测宏程序,移动感应探头,当探头与工件接触时,自动记录探头的坐标值。通过多点接触重建工件的检测轮廓,将数据提取到加工程序中进行自动补偿修正,在线检测如图3所示。

图2 在线检测控制流程

图3 在线检测

同理,自动找正水平面方法为:根据三点定面原理,通过提取探头与平面接触点的坐标值,驱动各轴转动,使三点Z轴坐标相同,保证测量平面与刀具主轴垂直。

加工时首先通过标定检测,确定实际尺寸偏差,修正在线检测数据,为下一工序中吃刀量的设置提供准确数据。过程中通过宏程序自动实现测量补偿加工,无需人工干预,实现产品一次装夹,合格下机。

4.3 装夹方式

若采用常规装夹方式,装夹力对内孔加工影响较大。考虑到工件尺寸精度和几何公差要求,根据外圈结构,拟采用台阶固定的方式装夹工件,装夹方式如图4所示,此种方式可避免零件因装夹变形导致加工超差。

图4 装夹方式

4.4 工艺过程

优化后加工工艺:以外径为定位支承,粗磨内孔→靠底面精磨内孔→靠底面以台阶固定方式装夹工件→粗修内孔→精修内孔。

精磨内孔工序采用内圆磨床,留修磨量0.03mm,控制锥度≤0.01。修磨内孔采用五轴加工中心,依靠机床在线检测进行自动调整,使基准面处于水平位置,砂轮轴在小范围内振荡往复磨削,提高表面粗糙度。由于精磨内孔时锥度较大,为避免砂轮前端损耗过大,修磨时分粗修和精修加工。粗修时使用粒度较小的砂轮,增大进给量,提高切削效率,降低内孔锥度;精修时使用粒度较大的砂轮,保证内孔尺寸精度、表面粗糙度,并进一步降低锥度。加工过程如图5所示,采用厚度为2mm的CBN砂轮,磨头高速旋转时,上下运动一个行程(砂轮完全移开加工面),主轴绕工件轴线偏转一定角度,拟合成一个正圆轨迹。

图5 加工过程示意

加工过程中结合在线测量技术监控加工余量,对磨削工艺参数进行设置。粗、精修磨加工参数见表1。

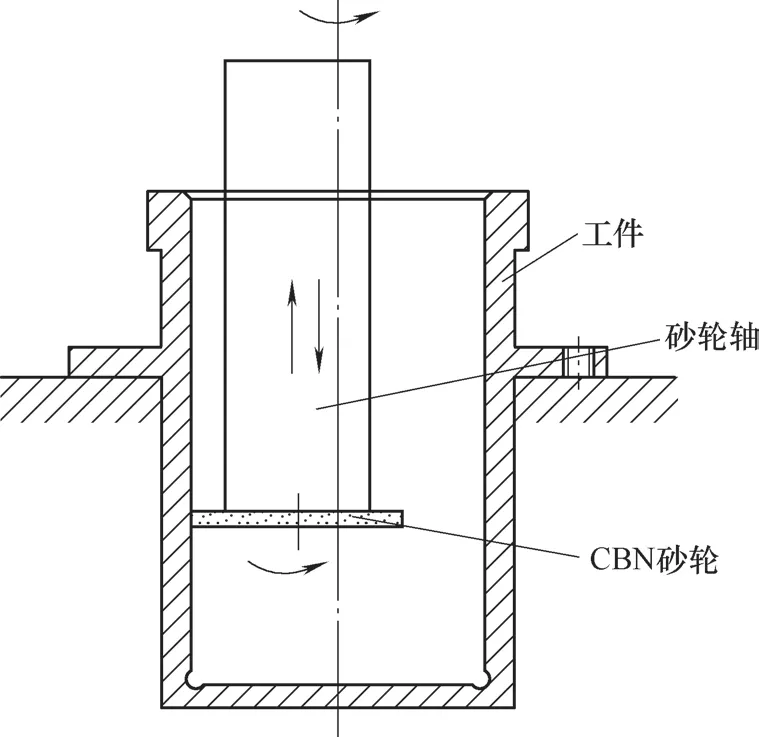

表1 粗、精修磨加工参数

根据机床加工能力,3遍粗修+1遍在线检测,以及1遍精修+1遍在线检测,理论修磨时间约95min,远小于研磨0.02mm余量和恒温检测所用时间。

5 效果对比

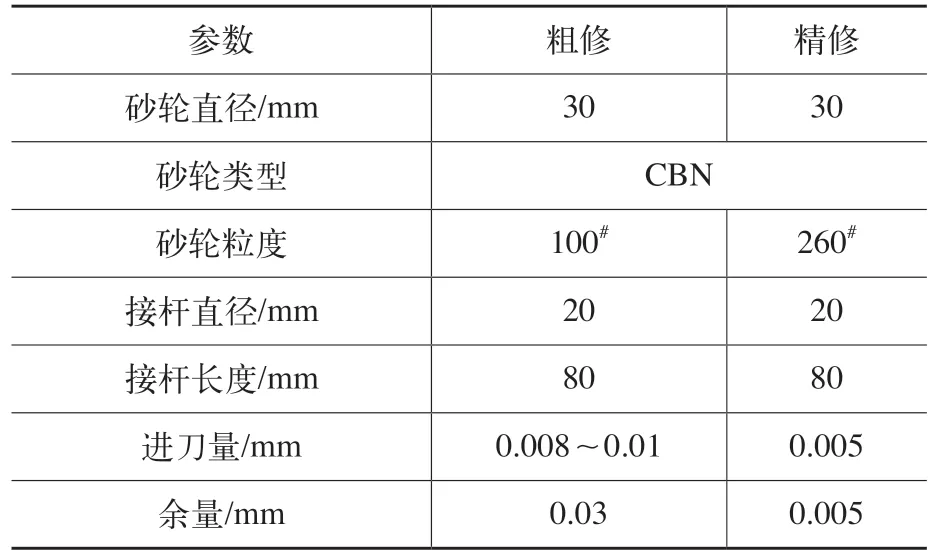

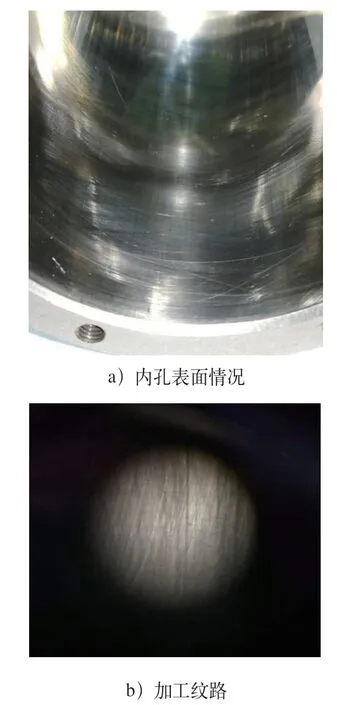

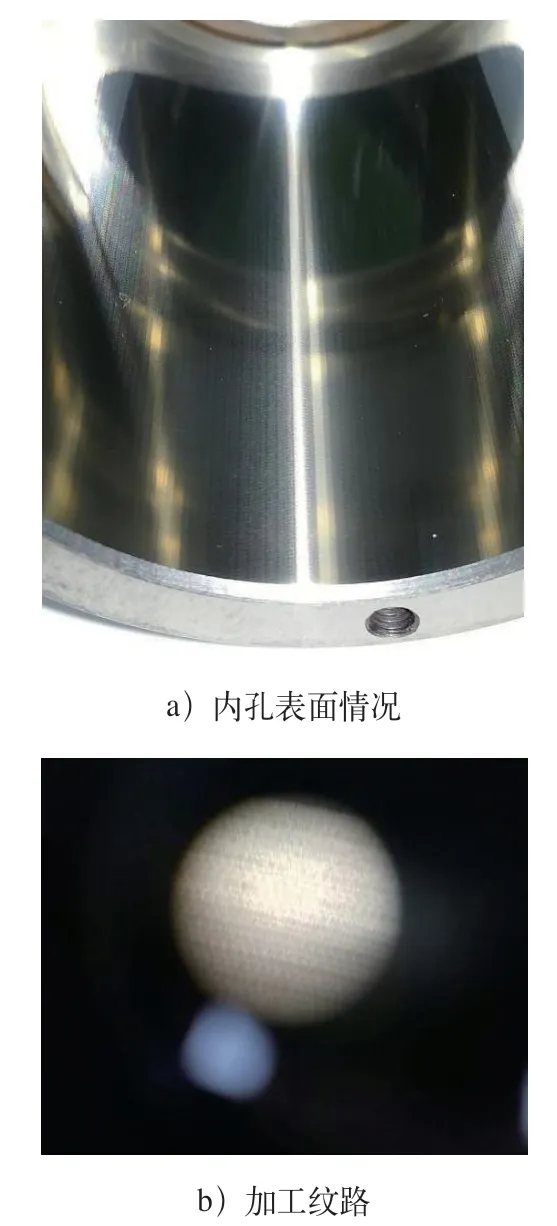

原工艺与新工艺的加工效果如图6、图7所示。图6a为原工艺加工内孔表面情况,内孔有轴向和周向研磨痕迹,在40倍放大镜下可见加工纹路较细(见图6b),方向不规则;图7a为新工艺加工内孔表面情况,加工痕迹为沿轴向的斑纹,纹路较明显(见图7b),表面一致性较好。

图6 原工艺加工效果

图7 新工艺加工效果

内孔不同深度处直径检测数据见表2。由表2可知:在线检测和三坐标检测数据均符合设计要求,在线检测与三坐标检测圆柱度偏差仅0.0002mm,在恒温间加工、检测时,在机对零件尺寸和圆柱度的检测数据可作为评价依据。

表2 内孔直径检测数据 (单位:mm)

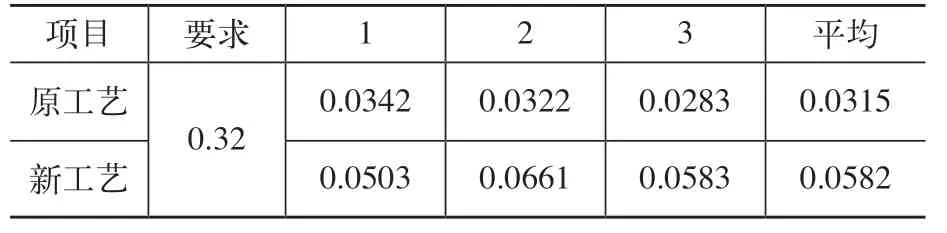

表面粗糙度检测数据见表3。由表3可知:原工艺采用研磨方法,内孔表面粗糙度优于新工艺,两种工艺加工的表面质量均满足设计要求。

表3 内孔表面粗糙度检测数据 (单位:μm)

综上所述,新加工工艺在尺寸精度、几何公差和表面质量方面均满足设计要求;加工效率高;对尺寸精度、几何公差和表面质量可实现严格控制,降低人为因素对内孔质量一致性的影响,可靠性高;可实现内孔精加工一次装夹、自动检测并合格下机的自动化加工。

6 结束语

本文通过分析精密深盲孔轴承座内孔原工艺存在的问题,提出了工艺改进方法,通过工艺试验及对比分析得出以下结论。

1)新工艺可实现精密深盲孔轴承座内孔的磨削加工,加工方案合理可行。

2)新工艺在尺寸精度和几何公差方面较原工艺更稳定可靠。

3)新工艺采用在线检测、精修成形加工,实现一次装夹加工出合格产品,提高了内孔加工效率。

4)消除了人工研磨内孔时人为因素对产品一致性的影响,提高了内孔表面一致性。