大型精密重载摩擦轮传动设计

郭召

西安大医集团股份有限公司研发中心 陕西西安 710000

1 序言

摩擦轮传动是利用相互压紧的摩擦轮之间的摩擦力传递运动及动力的一种精密传动机构,其结构简单、加工精度易保证、无反向间隙且可无级分度,在大中型精密回转运动中具有一定应用价值。李洪波等人以回转窑托轮为研究对象,介绍了托轮的接触疲劳设计;董洁等人对起重机重载车轮的动态接触进行了研究;杨鹏等人借助有限元对起重机轮轨接触应力进行了分析;王鹏等人研究了起重机车轮表面硬度对应力场的影响。上述研究主要集中在对承载用轮对的接触、疲劳及强度的研究,对精密重载传动用摩擦轮副的研究较少。

摩擦轮传动在重载工况下面临高接触应力、高磨损的难题,在卧式回转运动中还要防止轴向窜动。本文结合课题开发的大型精密旋转机架,对精密重载摩擦轮传动设计进行探讨。

2 摩擦轮传动应力状态及主要失效形式

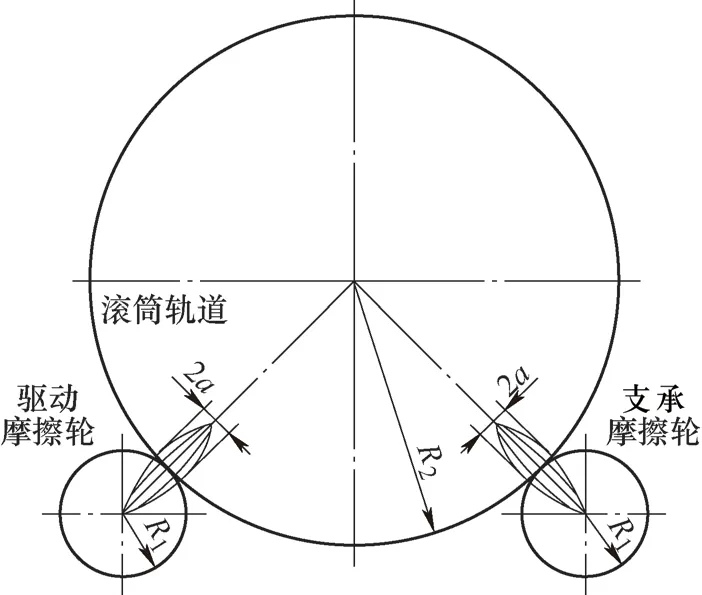

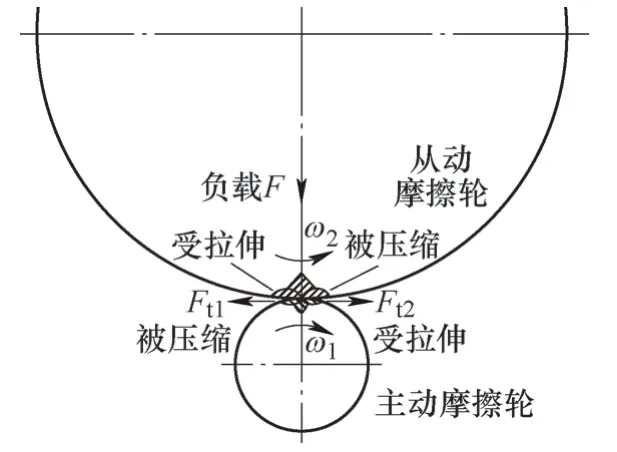

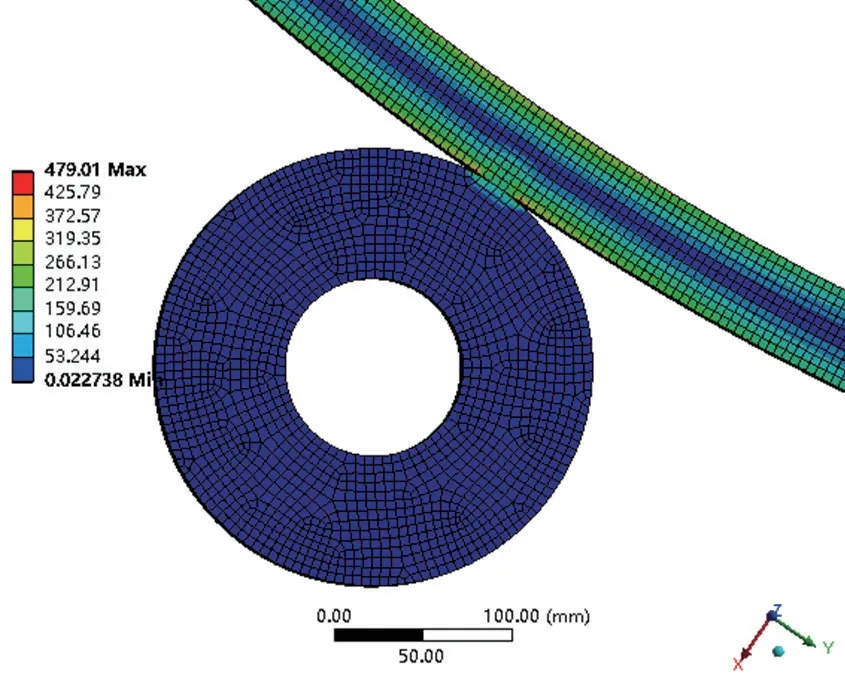

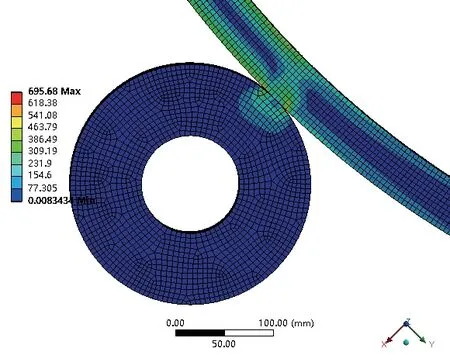

摩擦轮副赫兹接触应力如图1所示,驱动机架旋转的摩擦轮副为圆柱型摩擦轮副,外圆相切。根据赫兹接触理论,在静态接触状态下,接触区域承受沿法向的集中接触应力,接触区域相对几何切线对称,宽度2a。摩擦轮副接触区受力及弹性滑动产生机理如图2所示,在接触区域,滚筒轨道受到和其旋转方向相同的摩擦力Ft2作用后开始转动。在这一过程中,滚筒轨道表面材料先受到拉伸作用,后受到压缩作用。摩擦轮承受和其旋转方向相反的摩擦力Ft1,其表面材料先压缩后拉伸。在连续运行过程中,摩擦轮副表面持续受到法向应力、拉伸应力及压缩应力的周期性作用。利用有限元对传动过程中接触区域及相邻影响区的应力状态进行分析。摩擦轮副静态接触时应力分布如图3所示,接触区最大应力479.01MPa;对摩擦轮副施加驱动扭矩时应力分布如图4所示,接触区最大应力达到695.68MPa。

图1 摩擦轮副赫兹接触应力示意

图2 摩擦轮副接触区受力及弹性滑动产生机理示意

图3 摩擦轮副静态接触时应力分布

图4 对摩擦轮副施加驱动扭矩时应力分布

摩擦轮传动过程中摩擦轮副承受切向的往复拉伸及压缩作用,并承受交变的法向载荷,摩擦接触区及两侧影响区始终处于高交变应力状态,其失效形式以疲劳点蚀为主,同时磨损量不容忽视。

3 摩擦轮副材质的选择及匹配

摩擦轮副在接触区域同时承受法向压力及切向拉伸力和压缩力的作用,材料的屈服强度及拉伸强度在一定程度上反映了疲劳强度的高低,为提高疲劳强度,应选择高强度材料。弹性模量决定摩擦轮副的局部刚度,低弹性模量材料在接触区域变形大,因而接触区域较大,可以降低接触应力,但接触面积增大,弹性滑动也会增加,影响传动精度;高弹性模量材料接触区域变形小,接触区域稳定,所造成的高接触应力问题可以通过选用高强度材料加以改善,因此摩擦轮副应选用高弹性模量材料。摩擦轮在进入和脱离接触区时分别承受拉伸及压缩作用,会在摩擦轮副表面产生微观车削效应,造成表面磨损,尤其在制动时,驱动摩擦轮处于静止状态,从动摩擦轮在大惯量带动下沿摩擦轮表面滑移一定角度,导致局部磨损加剧,因此硬度的匹配是减少磨损的重要 手段。

为选择合理的摩擦轮副材料,在原理样机试制阶段,选择了4种材质配对方案,其关键力学性能参数见表1。图5为所开发的旋转机架空载状态实物,机架滚筒的轨道为从动摩擦轮,滚筒集成负载后总重约10t。为模拟整机设备在医院中的使用工况,设置运行速度为1r/min,观察摩擦轮副表面状态。滚筒累计承载运行3万转后,驱动摩擦轮表面状态对比如图6所示。

图6 驱动摩擦轮承载运行后表面状态对比

表1 摩擦轮副材质配对方案及关键力学性能参数

图5 旋转机架空载状态实物

图6a为表1中方案1对应的摩擦轮表面状态,持续运行后摩擦轮表面完整,有污迹,用酒精擦拭后可恢复光泽。图6b为表1中方案2对应的摩擦轮表面状态,持续运行后驱动摩擦轮表面有黑色膜状附着物,干燥隆起,用刮板轻刮可去除,轮面和周围非接触区相比,光泽度降低,回转精度未降低。图6c为表1中方案3对应的摩擦轮表面状态,持续运行后驱动摩擦轮表面出现黑色焦皮,用刮板轻刮可去除,轮面和周围非接触区相比,光泽度降低,回转精度未降低。图6d为表1中方案4对应的摩擦轮表面状态,持续运行后驱动摩擦轮表面完整,有光泽。

通过对比测试,笔者认为在大型精密重载摩擦轮传动设计中,摩擦轮副应选择高强度材料,采用较高的硬度,建议参照硬齿面齿轮的要求进行设计。从动摩擦轮硬度范围(400±30)HBW,驱动摩擦轮的硬度应高于从动轮硬度。通过实际测试验证,笔者推荐的硬度差为100~120HBW。

4 轴向窜动的分析及抑制

卧式布局的大型重载精密摩擦轮传动需要克服轴向窜动的问题。常见的窜动形式有单一轴向窜动和往复轴向窜动。单一轴向窜动不随旋转方向改变,主要由轴线倾斜引起;往复轴向窜动随着旋转方向改变,呈螺旋往复运动规律。摩擦轮自身加工误差、安装误差及承载后的形变会造成摩擦轮副相对位置的变化,导致驱动摩擦轮轴线与从动摩擦轮轴线不平行,存在扭转角θ或倾斜角γ,这是摩擦轮传动过程中产生轴向窜动的主要原因。

扭转角是引起往复轴向窜动的主要原因,如图7所示,当驱动摩擦轮与从动摩擦轮之间存在扭转角θ时,驱动摩擦轮产生的摩擦力作用在从动摩擦轮表面,作用点位于接触点,作用方向垂直于驱动摩擦轮轴线。摩擦力带动从动摩擦轮绕其轴线回转,由于从动摩擦轮回转轴线固定,实际的回转驱动力为Fr=Fcosθ,与此同时,沿回转轴线产生Fa=Fsinθ的轴向力。驱动摩擦轮换向时,作用在从动摩擦轮上的轴向力方向改变。

图7 存在扭转角θ时的受力示意

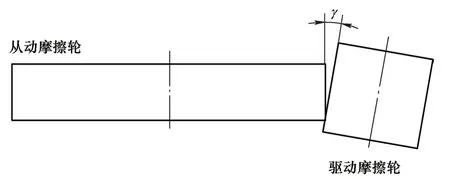

在整机设备中,滚筒轨道为从动摩擦轮,由4个驱动摩擦轮支承,回转轴线水平。当驱动摩擦轮与从动摩擦轮之间存在倾斜角γ时(见图8),滚筒在重力作用下发生轴线倾斜,重力沿回转轴线产生分量,导致单一方向的轴向窜动。

图8 倾斜角γ示意

通过对摩擦轮廓形进行修形优化,可以改变接触位置,降低对安装精度的要求,改善接触状态,抑制轴向窜动。圆柱型摩擦轮理论上为线接触,其接触轨迹为其几何相切线,但由于加工误差、安装误差及承载后的形变误差的存在,会造成摩擦轮副之间的相对位置变化,产生扭转角和倾斜角。通过对摩擦轮廓形进行修形优化,可以降低上述误差的影响,减小扭转角及倾斜角,同时可以改善接触状态,提高疲劳寿命。

5 结束语

摩擦轮在传动过程中,接触区域及两侧影响区同时承受高法向集中载荷及沿切向的周期性拉伸和压缩载荷,表层材料先压缩后拉伸,承受交变应力,疲劳点蚀是其主要失效形式。选用高强度材料通过热处理提高硬度可以提高疲劳寿命,但在硬度匹配上驱动轮的硬度应高于从动轮,推荐硬度差 100~120HBW。