蒸汽凝液管弯头泄漏失效分析

吕华亭 刘大伟 蔚道祥 司 俊

(1.上海市特种设备监督检验技术研究院 2.上海化学工业区工业气体有限公司)

0 引言

某化工厂部分蒸汽凝液管弯头发生泄漏,该管线的工艺流程图如图1所示。

图1中圆圈标出的部位为发生泄漏的位置,管道内介质流向如流程图箭头标识,疏水器上游管线介质为水蒸汽,压力为4.5 MPa,温度为270 ℃,疏水器下游管线为凝液管线,压力为0.5 MPa。在实际操作过程中,常常打开旁路3来调节疏水器下游管线流出的凝液温度,因此,在疏水器下游管线4之后,管内流体通常处于汽液混合两相的状态。据不完全统计,疏水器下游管线由于汽水冲击和冲刷作用导致管道泄漏失效的情况时有发生[1-4]。

图1 泄漏弯头所处的工艺流程图

图2为失效弯头的宏观形貌,弯头采用承插焊,尺寸为DN20 mm,材料为20#钢,内部流体为冷凝水。失效部位位于管道弯头的承插焊缝处,如图2所示。为了查明弯头泄漏的原因,对其进行失效分析。

图2 泄漏的承插焊弯头

1 宏观检查

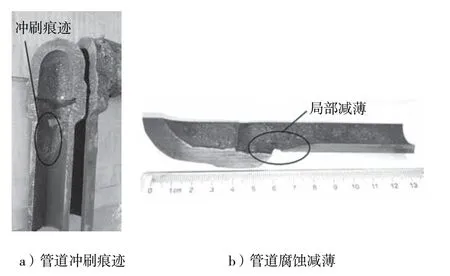

将泄漏的弯头纵向剖开,管道内部的宏观形貌如图3所示。弯头与管道连接的承插焊变径处有明显的冲刷痕迹,如图3 a)所示,并且局部发生了明显的腐蚀减薄,如图3 b)所示。

图3 泄漏弯头剖开后图

2 化学成分分析

对泄漏的凝液管弯头材料进行化学成分分析,将分析结果与GB 9948—2013 《石油裂化用无缝钢管》标准的要求进行比对,如表1所示。结果表明,该材料符合GB 9948—2013标准规定的20#钢成分要求。

表1 试样的化学成分检测结果(质量分数) %

3 弯头流场模拟

3.1 承插焊弯头模拟

对采用承插焊连接的弯头进行模拟,模拟介质为水,流入速度为20 m/s。模拟结果如图4所示,该结果表明,弯头内流速最大的位置与实际泄漏的部位基本吻合,如图4 a)所示;承插焊弯头内中部流体出现湍流的情况最为严重,如图4 b)所示。

图4 承插焊弯头流速和湍流分布模拟图

流体内部压力、管壁所受剪切应力以及压力数值最大处均位于管道弯头的承插焊处,如图5所示。

图5 承插焊弯头及流体应力分布图

3.2 对接焊弯头模拟

将原来的承插焊改为对接焊后,在同等工况条件下进行模拟,结果如图6所示。两种弯头连接方式的模拟结果表明,对接焊弯头内流体流速的分布得到了较好的改善,但对接焊弯头圆弧半径对流体流速有较大的影响。

图6 对接焊弯头内流速分布模拟图

对不同的R/D进行数值模拟,当R=D时,vmax=31.9 m/s;当R=1.5D时,vmax=27.6 m/s;当R=2.5D时,vmax=24.1 m/s;当R=5D时,vmax=22.3 m/s。随着弯头半径增大,弯头内流体的最大流速逐渐下降;但当弯头半径增大到一定数值时,最大流速下降的幅度逐渐降低。当R增大至2.5D以后,半径对弯头内最大流速的影响作用逐渐放缓,如图7所示。

图7 R/D与vmax的关系图

4 分析及讨论

通过上述分析及模拟可知,蒸汽凝液管弯头的泄漏是由介质冲刷腐蚀导致的,其主要原因是管道承插焊弯头内壁不光滑,内径存在突变,使得管内流体流经该处后流速突增,管壁压力增大,并且流体为汽液两相,很容易对该处管壁造成冲击,使管道产生冲刷腐蚀,最终发生泄漏。

5 结论

通过对泄漏蒸汽凝液管弯头进行宏观检查、化学成分分析及数值模拟后可知,该弯头泄漏是由汽液两相状态的介质冲刷腐蚀造成的。建议新更换的弯头改用对接焊焊接,并且弯头半径应大于2.5倍的管道直径。