电厂P91主蒸汽连接管裂纹原因分析及预防措施

李成超 张 勇 李 强

(泰安市特种设备检验研究院)

0 引言

近年来,国内电力行业发展迅速,大容量、高参数机组已逐步成为火电行业的主力机组,为了提高火电厂的运行效率,提高蒸汽质量,一些大型电力系统的高温承压部件都采用力学性能良好、耐受压力、抗蠕变性能及抗高温氧化的P91、P92等新型马氏体钢材料,但是由于焊接工艺及热处理方式等原因导致焊缝金属开裂,给电站锅炉运行带来极大的安全隐患,因此对P91材质产生裂纹的原因进行分析及采取预防措施具有重要的意义[1]。

1 概述

某电厂一台电站锅炉型号为XD-150/9.8-M,蒸汽连接管材质为P91,对其进行内部检验时,在集汽集箱入口前第一道环焊缝上部发现两处微裂纹,一处长约18 mm,另一处长约8 mm。在首次进行表面探伤检测时并未发现裂纹,而对焊缝金属表面进行打磨处理后进行金相检测时,可通过目视检测观察到裂纹;进一步对裂纹区域进行金相检测,就可见清晰的裂纹形貌;通过调整磁粉粒度和磁悬液浓度后进行磁粉检测也可发现清晰磁痕。

2 检验及检测

2.1 目视检测

目视检测是指检验人员用肉眼对容器的结构和内、外表面状态进行检测,通常在其他检验方法前进行。目视检测主要用于观察材料、零件、部件、设备和焊接接头等的表面状态,配合面的对准、变形程度或泄漏迹象等[2]。对集汽集箱入口前第一道环焊缝进行整圈目视检测后未发现相关显示,在进行金相检测前,粗磨后随即发现了裂纹形态,进一步精磨后,焊缝表面2处微裂纹清晰可见,如图1所示。裂纹形态呈辐射状且宽度较窄,一般深度不超过2 mm,但是在打磨至与母材平齐后仍存在裂纹,由于该锅炉运行时间较长,微裂纹在使用过程中来断拓展和向下延伸。

图1 主蒸汽连接管两处裂纹宏观形貌

2.2 磁粉检测

磁粉检测是检测裂纹的常用方法,主要应用于铁磁性材料的表面及近表面尺寸较小、间隙极窄的缺陷检测。在常规无损检测方法中,对于表面裂纹检测灵敏度较高的方法是磁粉检测。

集汽集箱入口前第一道环焊缝在完成目视检测后,首次进行磁粉检测后并未出现相关显示;对P91材质焊缝进行金相检测项目时发现焊缝表面存在及其细微的裂纹缺陷,因此提高了裂纹区域的打磨精度,同时调整磁粉粒度和磁悬液浓度后,发现了明显磁痕,两处磁痕均显示为放射状。

2.3 金相检测

磁粉检测完成后对集汽集箱入口前第一道环焊缝进行了粗磨处理,打磨过程中可见细微裂纹,精磨处理后可见清晰的裂纹形态。对裂纹区域进行金相检测,结果如图2所示。该裂纹呈辐射状,并且由外向内逐渐变细,裂纹尖端较为尖锐,通过裂纹的微观形貌判断其符合应力腐蚀裂纹形态特征[3]。

图2 主蒸汽连接管裂纹显微形貌

2.4 光谱分析

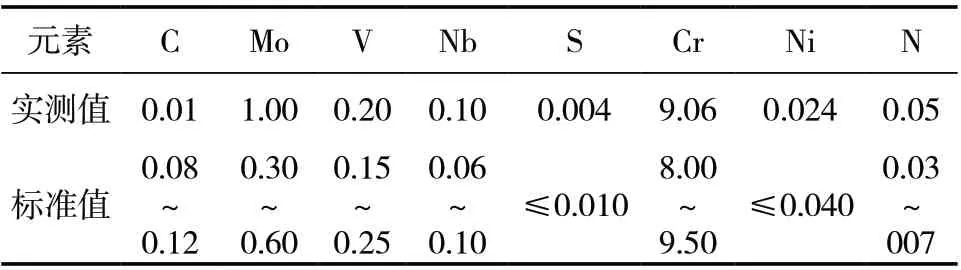

发现裂纹后,对焊缝材质进行了光谱分析,焊缝主要元素及含量如表1所示。检测结果符合ASME SA 335/SA 335M 标准对P91材质的要求。

表1 焊缝光谱分析主要元素及含量(质量分数) %

2.5 硬度检测

对裂纹区域进行硬度检测,检测结果显示,焊缝金属硬度平均值为278 HB,略高于热处理后硬度小于250 HB的要求。

3 原因分析及预防措施

3.1 母材影响

P91材质含有较多的合金元素(如钒、镍等),其结构为空冷马氏体组织,淬硬倾向大,其焊缝中的高应力马氏体在潮湿环境下产生应力腐蚀开裂[4]。因此焊接后将焊道预告及时清除并使其圆滑过渡,尽量缩短焊接接头焊后至热处理的存放时间,且必须使部件保持干燥,避免其产生应力腐蚀开裂。

3.2 淬硬倾向的影响

通过对裂纹区域进行硬度检测后发现,裂纹区域比周围材料的硬度更高,且高于热处理后硬度小于250 HB的指标,较高的硬度容易使材料在氢及残余应力的作用下产生裂纹;焊接时线能量太小、冷却速度过快及预热温度过低均会造成裂纹区域具有较大的淬硬倾向。因此在焊接前进行预热、后热可以降低焊接后的冷却速率并延长冷却时间,氢可以充分释放,从而减少焊缝中氢的含量,减小焊缝中出现淬硬组织的可能性,从而防止裂纹产生。

3.3 残余应力的影响

焊接接头附近焊接残余应力过大,板材自身内应力随着厚度增加而变大,过大的内应力是焊缝金属开裂的重要原因。硬度检测值偏高说明焊缝热处理工艺不符合要求,导致焊缝金属残余应力没有及时释放,残余应力过大使焊缝金属开裂。因此,焊接完成后应按照正确的热处理工艺及时进行焊后热处理,并选择合理的焊接顺序,减少材料焊接变形,消除焊接应力,降低约束应力,避免焊缝出现裂纹。

3.4 氢的影响

通过安装资料发现,P91材质焊缝焊接时正值雨季,焊接材料潮湿,施工环境湿度大,未对焊缝表面油污、铁锈等脏污进行清洁等原因都会导致焊接过程中产生氢,引起焊缝氢脆开裂。因此焊材在使用前应严格按照作业指导书进行烘干和使用,并严格控制施焊环境的温度、湿度;严格做好焊前准备工作,焊前对焊缝区域的油污、锈渣等进行清理,有效控制有害成分对焊接过程的影响。

4 结论

对P91材质焊接接头进行检验时,由于裂纹较为微细,优化无损检测的检测工艺可以提高缺陷的检出率,适当增加检验项目可有效分析得到P91材质焊接产生裂纹的原因,预防焊缝产生裂纹。