红松籽制备红松籽油的原料性状及其制油工艺验证

祖述冲,魏 亮,赵修华

(东北林业大学 化学化工与资源利用学院,黑龙江 哈尔滨 150040)

红松籽是我国东北阔叶红松林的建群种—红松Pinus koraiensis所结的种籽[1]。红松籽富含油脂,原为传统的即食坚果,近年来发现红松籽油中含有特有的、具有预防心血管疾病功效的多不饱和脂肪酸—皮诺敛酸[2-4],因而受到食用油市场的青睐,红松籽油制油业作为高附加值的新兴产业也随之崛起,对红松籽作为制油原料的需求量也日益增加。然而,由于历史上阔叶红松林被过度采伐,目前现有的野生红松在天然更新后需生长80 a 以上才能结实,且结实量少,产籽量低,再加上阔叶红树林是我国东北的地带性森林,具有调节气候、涵养水源等生态系统服务功能,自我国实施“天然林保护工程”以来,阔叶红松林实行封育性生态保护,野生红松籽作为国家重点保护植物也被限额采收,致使野生红松籽的现有产量不能满足红松籽油制油业对红松籽作为工艺原料的市场需求,急需有效解决[5]。

我国从20世纪90年代以来,陆续在东北阔叶红松林采伐迹地上开展实生苗植苗定植培育人工红松林,约生长25 a 即开始结实产出“人工红松籽”。实施“天然林保护工程”以后,嫁接苗植苗定植培育的嫁接人工红松林开始营造,约生长6 a 即开始结实产出“嫁接人工红松籽”。由于“人工红松籽”和“嫁接人工红松籽”是其人工红松林和嫁接人工红松林在人为措施干预下培育的,这些“人工红松籽”和“嫁接人工红松籽”与野生红松籽相比,作为新的红松籽油制油工艺原料,是否在原料性状上等同或优于野生红松籽,进而替代野生红松籽,使人工红松籽、嫁接人工红松籽作为新的工艺原料保障红松籽油制油业可持续利用,目前尚无研究报道。

本研究在红松籽和籽仁的质量、几何形态、脂肪酸成分和胚乳内含物方面开展人工红松籽、嫁接人工红松籽与野生红松籽的原料性状研究。重点研究人工红松籽、嫁接人工红松籽与野生红松籽的原料性状在红松籽油制油工艺中,各环节功能作用的等同性或先进性并进行制油工艺验证,进而为人工红松籽、嫁接人工红松籽作为新工艺原料替代野生红松籽,保障红松籽油加工业中工艺原料的可持续利用提供科学依据。

1 材料与方法

1.1 红松籽原料的采集

红松籽采集始于2019年9月,先按起源在6个产地采集红松果实,脱粒后按加工原料标准去除杂质和病、瘪、未成熟粒,露天风干后,陆续随机取样,带回室内。不同产地和起源采集的红松籽编号、产地地理位置与气候条件见表1。

表1 不同产地和起源采集的红松籽样品信息Table 1 Information of Korean pine seeds samples collected from different places and origins

1.2 质量和几何形态性状测定

将从6 个不同产地采集回来的红松籽进行几何形态性状测定时,每个产地随机选取1 000 粒红松籽,天平称取湿质量,用游标卡尺量取籽长、宽、厚后,置于恒温干燥箱中60℃干燥,24 h 后取出用天平称取籽干质量;再从每个产地随机选取1 000 粒红松籽,使用钢锯锯开红松籽壳,用天平称量籽壳和籽仁湿质量,用游标卡尺量取籽壳厚和籽仁长、宽、厚,再将籽仁置于恒温干燥箱中60℃干燥,24 h 后取出用天平称取籽壳和籽仁干质量。每个产地随机抽样3 次测定,结果用平均值±偏差表示。不同起源的红松籽中,野生红松籽是将野生红松籽产地的样品合并后求平均值±偏差表示,实生人工红松籽是将实生人工红松籽产地的样品合并后求平均值±偏差表示,嫁接人工红松籽仅产自一个产地。

1.3 脂肪酸成分和胚乳内含物检测

红松籽仁脂肪酸成分采用气相色谱测定[6]:精确吸取100 μL 制备好的红松籽油样品,加入10 mL 正己烷,充分混匀,再加入2% H2SO4-甲醇溶液,搅拌均匀,80℃下反应30 min(或者常温反应2 h)进行甲酯化反应,反应结束后加入10 mL 去离子水,摇匀后静止20 min,取上清液进行气相检测,进样2 μL,利用7890A 气相色谱仪检测红松籽油的脂肪酸成分。GC 条件为:DBWAX 毛细管柱,长30 m,孔径230 mm,初始柱温保持在150℃下保持1 min,之后以10℃/min 的速度升温到230℃,保持此温度21 min;进样针和检测器的温度分别为200℃和250℃,氢气和空气的流速分别为40 mL/min 和250 mL/min,氮气作为载气其流速为25 mL/min,分流比为40∶1。

红松籽仁含油量参照《GB 5009.6—2016 食品中脂肪的测定》进行测定;红松籽仁蛋白质的测定采用《GB-5009.5—2016 食品中蛋白质的测定》进行测定;红松籽仁淀粉含量参照《GB-5009.9—2016 食品中淀粉的测定》进行测定;红松籽仁膳食纤维含量参照《GB 5009.88—2014 食品中膳食纤维的测定》进行测定。

1.4 红松籽油的提取

称取100 g 脱壳、干燥、浆料碎后的红松籽仁浆料于烧瓶中,取0.2 g α-淀粉酶酶并用25 g 水溶解后加入烧瓶中,在50℃下水浴加热,酶解6 h 后,离心取上层液体、精滤,即得红松籽油,计算红松籽油出油率、提取率,离心底层为剩余的籽粕,测残油率。试验重复3 次并计算红松籽油平均出油率、提取率、籽粕残油率。公式如下:

式(2)中:A为不同提取方法提取出红松籽油的质量;B为红松籽仁的质量;m为红松籽仁出油量。

式(3)中:C为索氏提取不同提取方法得到红松籽粕中红松籽油的质量;S为不同提取方法的红松籽粕的质量。

2 结果与分析

2.1 质量性状

红松籽原料的质量性状是一个综合性、多元化的原料性状指标,包括籽湿质量(千粒重)、籽含水率、脱壳率、出仁率、籽仁湿质量(千粒重)、含油量、籽仁干质量、籽仁含水率,它表征红松籽作为红松籽油工艺原料的原料质量性状[7](表2)。

原料质量是红松籽油制油生产质量控制的关键环节,红松籽的籽湿质量千粒重(经过风干处理)则是红松籽原料质量的首要控制环节。由表2可知,野生红松籽的籽湿质量(千粒重)为536.17±17.61 g,但人工红松籽重于野生红松籽5.13%,差异达到显著水平(P<0.01),而嫁接红松籽既重于野生红松籽7.21%,也重于人工红松籽1.98%,差异也达到显著水平(P<0.01),说明人工红松籽的籽湿质量(千粒重)发育良好,其原料性状优于野生红松籽,嫁接人工红松籽的籽湿质量(千粒重)的原料性状更优于野生红松籽;野生红松籽、人工红松籽和嫁接人工红松籽分别脱壳后,其籽仁湿质量(千粒重)分别为194.60±10.5、209.47±9.61、209.60±6.23 g,人工红松籽的籽仁湿质量(千粒重)大于野生红松籽7.64%,差异达到较显著水平(P<0.05),嫁接人工红松籽则大于野生红松籽7.71%,差异也达到较显著水平(P<0.05)[8]。

表2 不同起源红松籽及籽仁质量特征†Table 2 Weight characteristics of Korean pine seeds and kernels from different origins

进一步分析红松籽最重要的原料质量性状—籽仁含油量,人工红松籽仁的含油量为66.48±3.31g,大于野生红松籽仁3.21%,而嫁接人工红松籽的含油量为66.50±4.91 g,则大于野生红松籽3.25%,差异也达到较显著水平(P<0.05)。此外,野生红松籽由于含油量高达64.41±2.67 g,其籽含水率则低至10.16±0.48 g,而人工红松籽和嫁接人工红松籽的籽含水率分别低至9.84±1.09和9.03±1.38 g,差异达到较显著水平(P<0.05),因而有利于原料运输储藏。这说明,人工红松籽和嫁接人工红松籽的原料质量性状优良,完全可以替代野生红松籽,成为新的制油工艺原料[9]。

2.2 形态性状

红松籽原料的形态性状与红松籽油制油工艺的原料筛分、脱壳环节有关,包括籽长、籽宽、籽厚、籽长宽比、籽长厚比和籽壳厚,一般籽长、籽宽、籽厚是红松籽筛分工艺的重要技术参数,籽长宽比、籽长厚比和籽壳厚则是脱壳工艺的重要技术参数(表3)[10]。

表3 不同起源红松籽几何形态特征Table 3 Geometric morphological characteristics of Korean pine seeds from different origins

红松籽的分级筛分装置无论是筛筒式或是筛板式,均用不同孔径的筛孔进行分级。人工红松籽和嫁接人工红松籽籽长均比野生红松籽短0.22、0.41 mm,籽宽均比野生红松籽窄0.02、0.09 mm,籽厚均比野生红松籽厚0.15、0.30 mm,因而在相同孔径下,这两种红松籽通过筛孔的速度快,分级筛分效率高。同时,红松籽的脱壳装置无论是研磨式或是挤压式,均使红松籽进入不同宽度的间隙后进行脱壳处理。人工红松籽和嫁接人工红松籽的长宽比、长厚比均分别相对小于野生红松籽0.03%,而籽壳厚均比野生红松籽薄4.5%,因而在相同研磨或挤压间隙下,这两种红松籽的籽壳破壳速度比野生红松籽快,脱壳效率高。此外,红松籽在脱壳后和制油工艺前,需要对籽仁进行干燥。由表2可知,人工红松籽仁和嫁接人工红松籽仁的干质量均大于野生红松籽仁7.59%、12.27%,含水率均低于野生红松籽仁4.52%、23.71%,因而比野生红松籽仁干燥工艺时间短,干燥效率高,因而完全可以替代野生红松籽,作为新的制油工艺原料。

2.3 脂肪酸成分性状

红松籽仁原料的脂肪酸成分是表征红松籽油油品质量的重要依据,也是红松籽油制油工艺中质量控制的重要技术参数。依据红松籽仁的脂肪酸成分组成,还可精准评价红松籽油的热稳定性和氧化稳定性,进而为红松籽油制油工艺选择和油品运输、储存提供技术依据[11-12]。

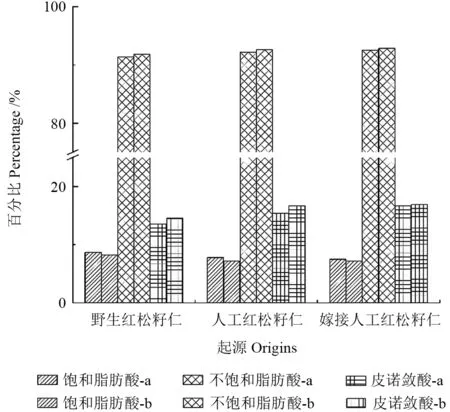

由图1和表4可知,在野生红松籽(HYXY和JBLY)、人工红松籽(HQBR、JBLR、LBCRS)和嫁接人工红松籽(LBCRJ)含有的脂肪酸均由棕榈酸、硬脂酸、油酸、亚油酸、皮诺敛酸成分组成中,可引起人体胆固醇升高的饱和脂肪酸(棕榈酸、硬脂酸),野生红松籽含有8.67%,高于人工红松籽0.86%,也高于嫁接人工红松籽1.19%;但降低血中胆固醇、提高脑细胞活性的不饱和脂肪酸(油酸、亚油酸、皮诺敛酸),人工红松籽含92.18%,嫁接人工红松籽含92.52%,分别高于野生红松籽1.04%和1.18%;而在红松籽油中发现含有特有的、具有预防心血管疾病功效的多不饱和脂肪酸—皮诺敛酸方面,人工红松籽含15.37%,嫁接人工红松籽含16.68%,分别高于野生红松籽1.82%和3.13%[13]。此外,在红松籽油制油工艺中应避免热榨制油工艺和高温精制工艺,以防止不饱和脂肪酸发生热裂解后再发生热聚合,衍生极性组分有害人体健康;同时,油品精制后,应进行抗氧化保护,以防止油品运输和储存过程中产生氧化变质,有害人体健康。

图1 不同产地红松籽油脂肪酸组分气相色谱图Fig.1 The fatty acid composition of Korean pine seed oil from different producing areas by GC

表4 索氏提取法提取不同产地红松籽油组分及相对含量的气相色谱分析Table 4 Analysis of the comparison results of the components and relative contents of Korean pine seed oil from different producing areas by GC

2.4 胚乳内含物性状

红松籽仁原料中除含有丰富的脂肪酸(红松籽油)外,还含有蛋白质、淀粉、总膳食纤维(纤维素、半纤维素、木质素和果胶)等胚乳内含物,它的组成、含量与红松籽仁制油工艺的选择由密切关系[14-16]。

总体上看,无论是野生红松籽仁还是人工红松籽仁,或是嫁接人工红松籽仁,蛋白质含量均相对较高,总膳食纤维含量相对较低,但淀粉含量的最高值是人工红松籽,为(17.57±1.80)%,差异达到显著水平(P<0.01),高于野生红松籽11.2%和嫁接人工红松籽(13.60±0.95)%,差异达到显著水平(P<0.01)(图2)。然而,从形貌和分布上看,蛋白质为包被一层膜的结晶状固体,淀粉为淀粉粒,脂肪酸在低温下以固态(脂肪)而在常温下以液态(油滴)分散在淀粉粒之间,又与蛋白质固体交互分布在红松籽仁薄壁细胞的液泡中,总膳食纤维则主要构成细胞壁的结构成分[17-18]。

图2 不同起源红松籽仁中的生物大分子含量Fig.2 Contents of endosperm content in Korean pine kernels of different origins

从红松籽仁作为原料制备红松籽油的角度上看,红松籽仁的含油率高达60%以上(表2),在红松籽油制油生产中,如采用与索氏溶剂提取法制备红松籽油,虽然出油率高,但存在对人体健康不利的溶剂残留,其油品在市场上已不被消费者接受。如采用传统的热榨法制油工艺,由于红松籽仁含油量过高,与榨机榨堂产生的摩擦力小,必然导致红松籽仁进入榨堂后,在沿榨膛内的压榨螺杆往出口方向推进的过程中出现压榨螺杆空转,不能建立起榨油时所需的推进压力而使压榨出油失败[19-20]。因此,急需寻求适于红松籽仁原料性状的制油工艺并进行验证。

2.5 制油工艺验证

有鉴于野生红松籽已用多种固体酶制剂筛选出α-淀粉酶,又已通过单因素法优化出α-淀粉酶干式酶解法酶解野生红松籽仁并通过离心分离、精滤出红松籽油[21],与热榨法相比出油率高,与溶剂法相比无溶剂残留,因而是一种适于原料含油量高、淀粉含量也高的先进制油工艺。为此,本研究在已对6 个产地不同起源的红松籽进行原料质量、形态、脂肪酸成分、胚乳内含物性状进行检测分析的基础上,再应用α-淀粉酶干式酶解法酶解不同起源的红松籽仁制备红松籽油:首先用均浆剪切法将不同产地的红松籽仁细胞壁剪断,再用极少量的水溶解α-淀粉酶,在50℃恒温下催化酶解红松籽仁中的淀粉使其降解成低聚糖,致细胞质结构疏松,红松籽仁中的高含量脂肪酸即以油滴态发生集聚并溢出薄壁细胞之外,通过离心分离、精滤出红松籽油,经气相色谱检测后与索氏溶剂法检查结果进行对比(图3)。

图3 索氏提取法和干酶提取法提取不同起源红松籽油的脂肪酸组分及含量Fig.3 Soxhlet extraction method and dry enzyme extraction method to extract fatty acid composition and content of Korean pine seed oilfrom different origins

经制油工艺验证,索氏溶剂提取法提取不同起源的饱和脂肪酸含量均高于干式酶解提取法,而不饱和脂肪酸含量均低于干式酶解提取法。就野生红松籽仁与人工红松籽和嫁接人工红松籽仁原料性状进行对比,干式酶解提取法与索氏溶剂提取法一样,人工红松籽仁和嫁接人工红松籽仁的饱和脂肪酸含量(7.20%、7.17%)分别低于野生红松籽仁(14.03%、14.51%),不饱和脂肪酸含量(92.60%、92.84%)分别高于野生红松籽仁(0.87%、1.13%),皮诺敛酸含量(16.67%、16.91%)分别高于野生红松籽仁(14.65%、16.30%)。这说明,人工红松籽仁和嫁接人工红松籽仁的脂肪酸成分性状优于野生红松籽仁。

进一步对不同起源红松籽仁原料性状进行制油工艺验证,其含油量、提取率、籽粕残油率的检测结果见表5。

表5 不同起源红松籽仁含油量和酶解提取率、籽粕残油率†Table 5 Oil content,enzyme extraction rate and residue rate of seed meal of Korean pine seed kernels from different origins

制油工艺验证表明,野生红松籽仁平均含油率为64.04%,比人工红松籽仁的65.49%低2.26%,比嫁接人工红松籽的66.38%低3.65%;野生红松籽仁平均提取率为91.27%,比人工红松籽仁和嫁接人工红松籽的91.36%、91.53%分别低0.10%、0.29%;同时,野生红松籽仁的籽粕残油率为8.74%,比人工红松籽仁和嫁接人工红松籽的8.64%、8.47%分别高1.16%、3.19%。这充分说明,应用α-淀粉酶干式酶解法酶解不同起源红松籽仁制备红松籽油,人工红松籽仁和嫁接红松籽仁与野生红松籽仁相比,原料的含油量性状是优良的,制油工艺的效率也是高的。

3 讨 论

3.1 红松籽原料性状的相应表型及其生态与经济服务功能

不同起源的红松籽作为红松籽油制油工艺原料所表现出不同的原料性状与它们所处的特定环境条件相互作用而产生的表型有关[22]。野生红松籽在东北阔叶红松林从萌发、到幼苗、幼树直至树冠进入上层林冠前均在郁闭度>0.5 的林内弱光下生长发育[23],光合产物少,除支持营养生长外,还要转化成树脂、挥发油和单宁等次级代谢产物用于抵御严寒和病虫害,致使生长80 a 才开始结实产籽,且表现出产籽少,千粒重较轻(便于动物传播)、籽壳较厚(抵御病虫),饱和脂肪酸含量较高、不饱和脂肪酸含量较低(抵御严寒)等表型性状;人工红松籽处于人工层积变温催芽、人工苗床育苗、人工开阔地植穴定植培育、人工截干修枝[24],光合产物多,生长25 a 即可结实产籽,故表现出产籽多,千粒重较重、籽壳较轻,籽仁饱和脂肪酸含量较低、不饱和脂肪酸含量较高等表型性状;嫁接人工红松籽则更不同,人工用6年生的红松苗做砧木与丰产红松果枝接穗嫁接,人工植穴施肥定植在土层肥厚的开阔地并施用植物生长调节剂促进生长[25],光合产物多,生长6 a即可结实产籽,故表现出产籽更多,千粒重更重、籽壳更轻,籽仁饱和脂肪酸含量更低、不饱和脂肪酸含量更高等表型性状。

从服务东北林区生态和经济发展的大局上看,野生红松籽的表型性状主要为阔叶红松林天然更新提供优良种源和为林内动物提供优质食物,进而为维护阔叶红松林稳定而发挥重要的生态服务功能;人工红松籽产于人工红松林,在作为红松籽油制油工艺主要原料而发挥重要经济服务功能的同时,也兼有调节气候等的生态服务功能;嫁接人工红松籽则主要通过嫁接人工红松林超短周期生产并满足红松籽油制油业对工艺原料不断增长的需求而发挥重要的经济服务功能[26]。

3.2 制油工艺验证干式酶解提取法可优化红松籽油的油品质量

第一,应用α-淀粉酶干式酶解法酶解红松籽仁制备红松籽油过程中,由于使用极少量的水用于溶解α-淀粉酶,红松籽油没有产生油包水的乳化现象而发生氧化;第二,红松籽仁薄壁细胞中的饱和脂肪酸在<50℃时一般呈不流动的凝结固体,而不饱和脂肪酸(油酸、亚油酸、皮诺敛酸)在<90℃的温度下均为流动性好的液体[27-29]。由于α-淀粉酶干式酶解红松籽仁的工作温度为50℃,离心时,不饱和脂肪酸为流动液体几乎全部由蛋白质结晶体和细胞断壁的间隙中快速分离出来,而饱和脂肪酸则因凝结固体为完全融化而未被全部离心分离出[30]。因此,与索氏溶剂法相比,应用α-淀粉酶干式酶解法酶解红松籽仁制备出的红松籽油,其饱和脂肪酸含量相对较低,而不饱和脂肪酸含量,特别是皮诺敛酸含量相对较高;第三,干式酶解法将淀粉降解为低聚糖,故籽粕产出少,籽粕残油率相对较低。

4 结 论

在与制油原料质量有关的籽湿质量(千粒重)、籽含水率、脱壳率、出仁率、籽仁湿质量(千粒重)、含油量质量性状,与制油原料的筛分、脱壳和干燥工艺有关的籽长、籽宽、籽厚、籽长宽比、籽长厚比、籽壳厚、籽仁干质量和籽仁含水率形态性状,与红松籽油油品质量有关的饱和脂肪酸、不饱和脂肪酸和皮诺敛酸脂肪酸成分和胚乳内含物性状,人工红松籽仁和嫁接人工红松籽仁均优于野生红松籽仁。经应用α-淀粉酶干式酶解法酶解红松籽仁制备红松籽油的制油新工艺验证,人工红松籽仁和嫁接人工红松籽仁的饱和脂肪酸含量(7.20%、7.17%)分别低于野生红松籽仁(14.03%、14.51%),不饱和脂肪酸含量(92.60%、92.84%)分别高于野生红松籽仁(0.87%、1.13%),皮诺敛酸含量(16.67%、16.91%)分别高于野生红松籽仁(14.65%、16.30%),其红松籽仁含油率、红松籽油提取率、籽粕残油率,人工红松籽仁和嫁接人工红松籽仁也均优于野生红松籽仁。以上结果表明,在红松籽油制油工艺的综合原料性状方面,人工红松籽仁和嫁接人工红松籽均优于野生红松籽,完全可以替代野生红松籽,作为红松籽油制油工艺的优质原料实现“高效优质”的可持续利用,推动新兴红松籽油制油业的高质量发展。