USB 上盖注射模设计

刘立刚

(深圳宝山技工学校先进制造系,广东深圳 518118)

1 原塑件及模具介绍

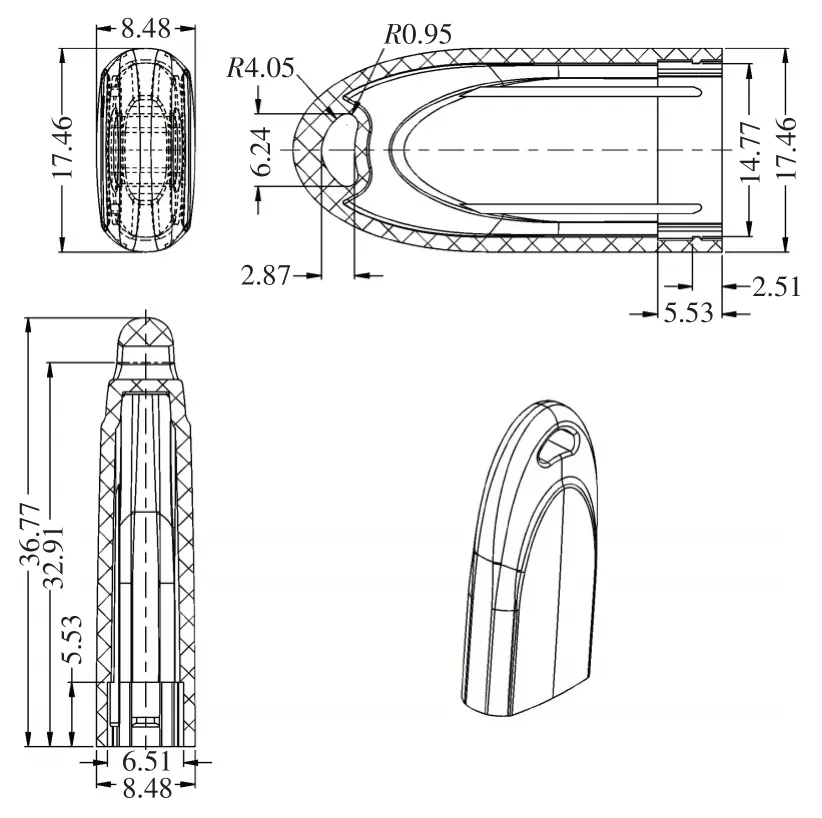

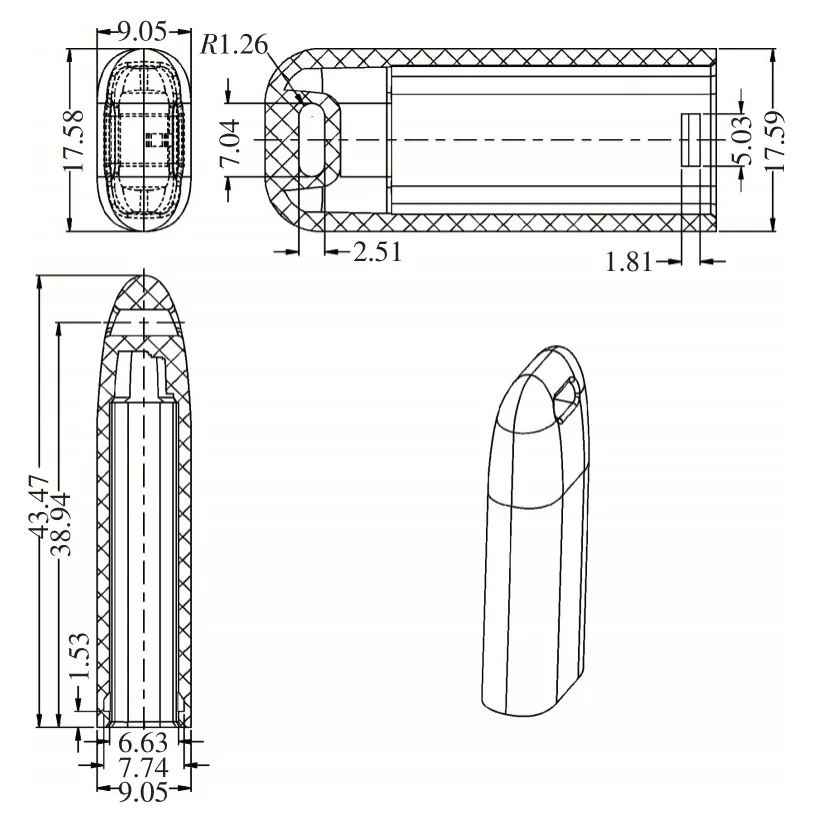

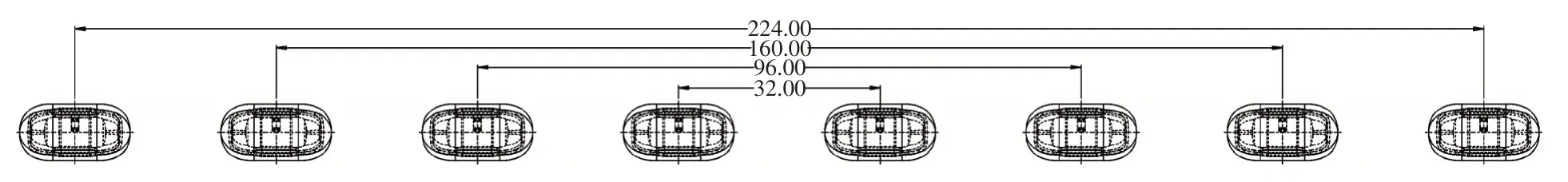

如图1 所示为USB 上盖的原图,图2 是根据原图设计的模具为1 模4 腔。从图1 中可以看出,内滑块所占模具空间较多,导致模具尺寸较大,而型腔数又较少,严重影响了生产效率。因此,工程部对塑件结构图重新检讨,现需要按图3中所示的塑件结构设计模具,要求1模8腔。

图1 原塑件图

图2 原塑件模具图

2 塑件更新设计

如图3所示为USB 上盖的塑件更新后的图档,新图与原图之间主要是更改了塑件内部倒扣的位置,决定了内滑块与外部滑块处在同一侧方向,这样会使两者产生干涉、不便于结构设计的可能。进浇的地方客户指定在塑件顶端,因塑件外观面主要由外滑块成型,所以进浇方式将采用旧图结构。脱模方案也存在风险,内部尺寸最宽的地方只有6.63mm,减去两侧内滑块的厚度及抽芯避让空间,留给布置顶杆的空间非常有限。塑件胶位厚度均匀,适合用注射模生产。

图3 新塑件图

3 新塑件模具设计

3.1 型腔数量的确定

型腔数量的确定因素有多种:①客户要求;②成型机大小;③塑件的生产量;④模具成本。这副模具客户本来要求是安1 出4,后期结构改进后,发现在模具缩小了很多,为了取得客户的信任及长期合作的愿望,决定将模具型腔数改为1 出8。其排位如图4所示。

图4 塑件排位

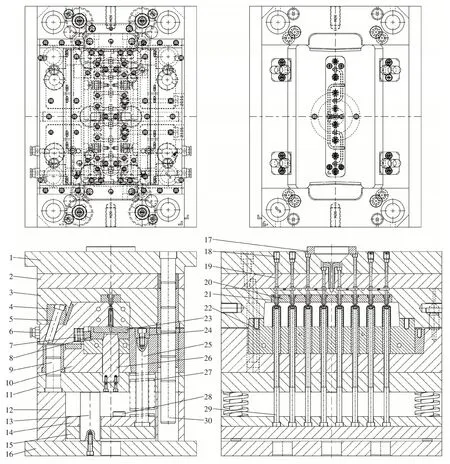

3.2 进胶方式

结合塑件的外观要求及模具结构,决定将浇口位置设计在塑件顶面,但因外观面采用哈夫滑块成型,为了实现自动化生产,开模时浇口自动拉断,故设计了浇口镶件。分流道是梯形流道,采用平衡式进浇,遵循了流道尽可能短的原则。浇注系统的设计如图5所示。

图5 浇注系统

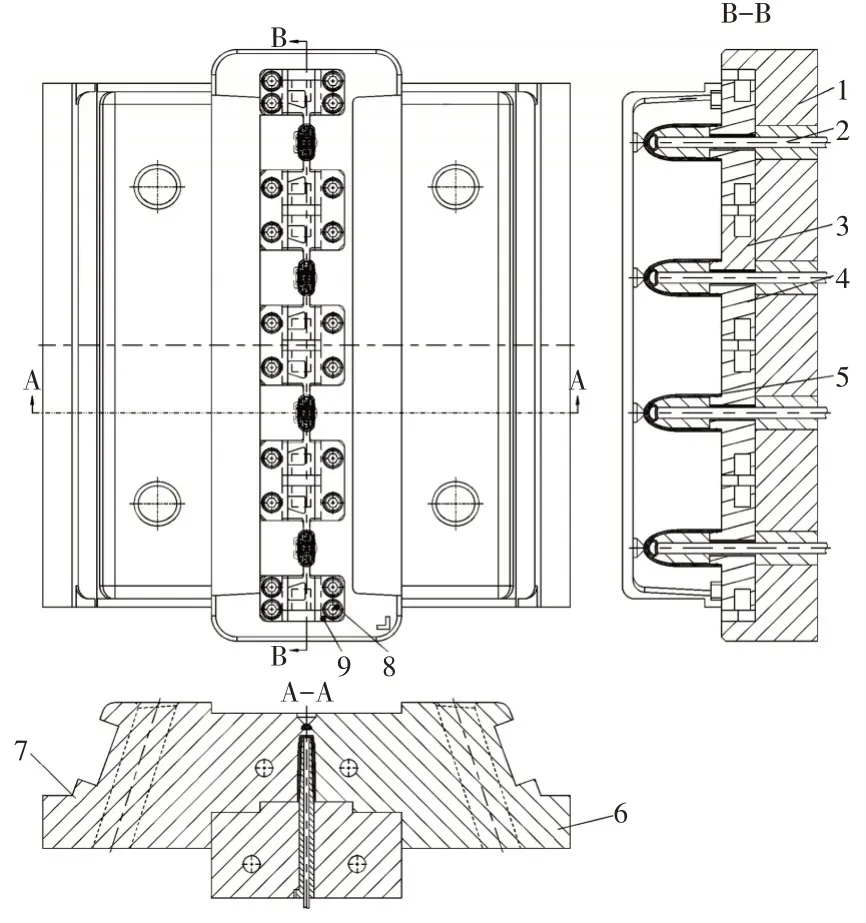

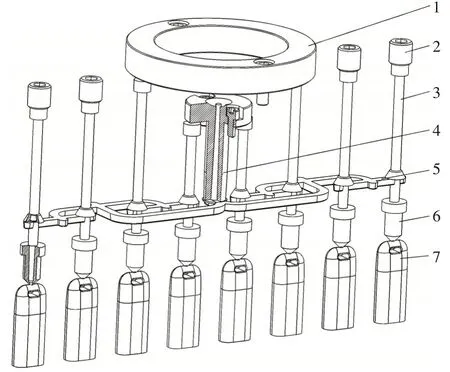

3.3 侧向抽芯机构设计

侧向抽芯机构的设计主要考虑开模时抽芯零件的驱动力及合模时的锁紧力来源。本副模具中,内滑块8 与哈夫滑块4 处在同一条线上。开模与合模,两个抽芯机构的运动方向相反,避免两者产生干涉是模具设计中的难点。通过综合考虑后,设计了如图6所示的结构,经过生产验证,结构稳定耐用。

图6 内外滑块结构图

滑块结构的工作过程:合模时,哈夫滑块4由定模板锁紧;内滑块镶件8及内滑块座7由锁紧块9锁紧,弹簧11处于压缩状态。开模时,哈夫滑块由斜导柱2驱动完成开模抽芯,由弹簧5及限位螺丝定位,因滑块长度有290mm,除了两侧采用压条导向之外,中间还加了导向条进行滑动导向。内滑块则由弹簧11提供驱动力,由两侧压块进行导向。从而完成内外滑块的各自开模与合模动作。

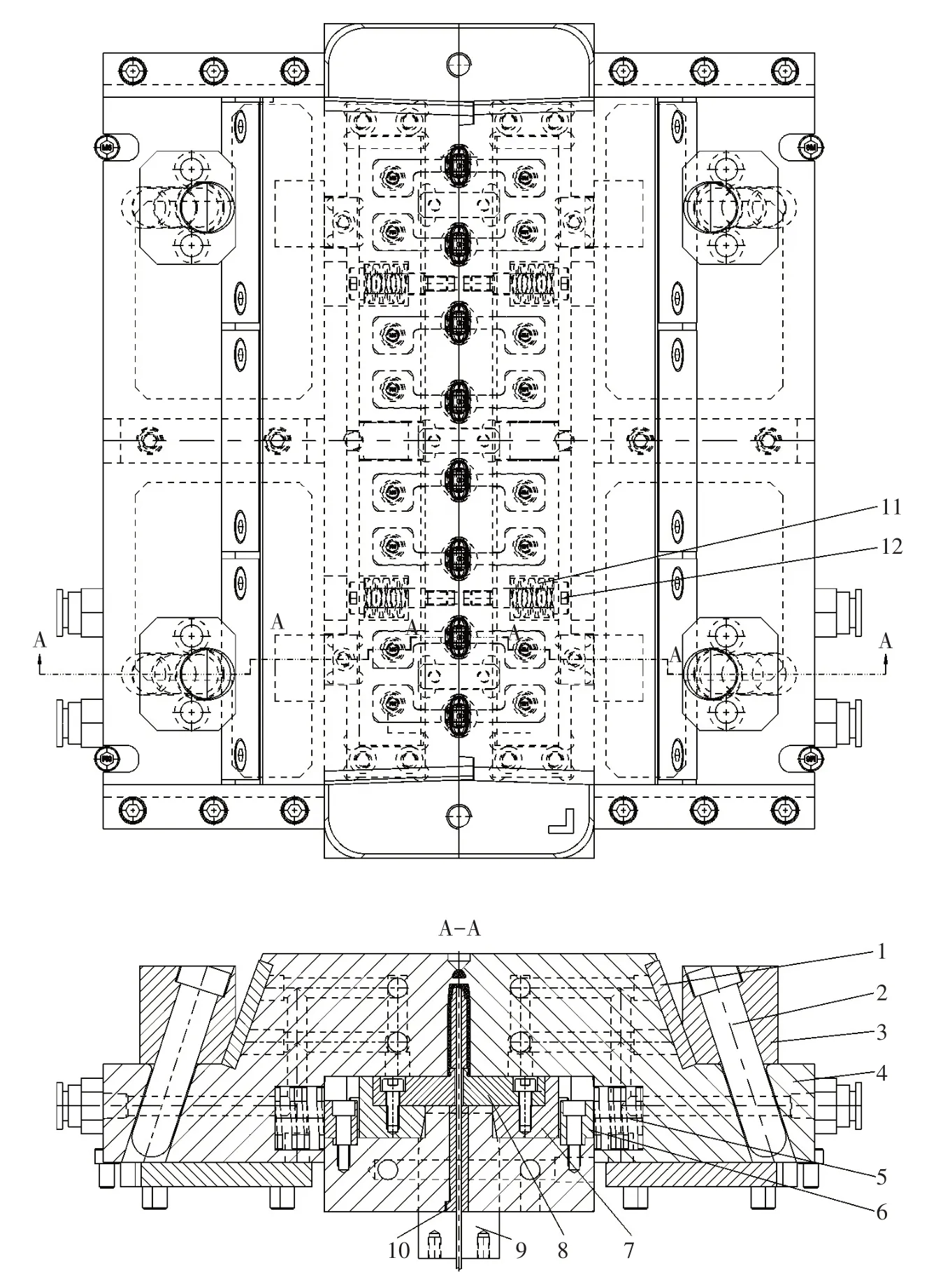

3.4 模架选型

当型腔数及排位方式、进浇方式、塑件倒扣的脱模方式确定下来后,开始模架型号及规格的确定,根据客户要求及模具结构,本副模具采用龙记标准模架DDI 型号,规格是:长450mm,宽300mm,定模板、推板、动模板及模脚高度分别为80mm、90mm、40mm、100mm。模具总装配图如图7所示。

图7 模具总装配图

选型依据:①本副模具采用点浇口进浇;②因内滑块在抽芯过程中,滑块镶件7、滑块座8与锁紧块9有一个相对运动(见图6),提供这个相对运动的方式是由推板顶出产生。因此确定模架型号为DDI。规格确定的依据主要是根据塑件排位与滑块结构大小来确定。

4 结束语

本副模具采用了较为传统的动模哈夫结构和比较有特点(不一样的驱动和锁紧方式)的内滑块结构,既解决了模具上倒扣的抽芯问题,还在模具大小不变的情况下增加了4个型腔数,将塑件的生产效率提高了一倍。投入生产后,现已经大批量生产,模具结构稳定,塑件质量均符合客户要求。