高节拍和大批量生产条件下冲压模具存放装置的设计

宁海涛,密思斌,张振杰

(一汽大众汽车有限公司天津分公司,天津 300457)

1 引言

汽车覆盖件冲压模具设计时需用到大量弹性元件进行压、退料、提供成形力以及斜楔回程等。为延长上述弹性元件的使用寿命,通常在模具不工作时采用模具存放装置限制上下模合入深度,使模具弹性元件行程完全释放,提升弹性元件的使用寿命。常用存放装置有刚性存放限制器、聚氨酯存模块、存放氮气缸等,如图1所示。

模具存放时通常双层或3 层摞放,摞放的模具重量使得以往单纯在模具四角设置4 个聚氨酯存模块(见图1b)或氮气缸(见图1c)的做法无法完全释放内部弹性元件。随着冲压自动化程度提高及内换模时间的优化,单纯的刚性存放(见图1a)和聚氨酯存模块+刚性存放装置的组合(图1a、图1b)已不能满足内换模时间的要求,加之聚氨酯存模块受最大压缩量限制,通常只能使用在小行程的模具中,目前存放氮气缸+刚性存放的组合(图1a、图1c)已成为绝大多数汽车覆盖件冲压模具存放装置设计首选。

图1 常用模具存放装置

2 高节拍和大产量给汽车覆盖件模具存放装置带来的新挑战

随着冲压线节拍越来越快,而外换模时间压缩空间有限,导致模具单批次产量也在逐渐增大,氮气弹簧工作过程中的发热问题逐渐凸显。

2.1 氮气弹簧工作原理和温升

氮气缸将高压氮气密闭在缸体中,外力通过柱塞杆将氮气压缩,当外力去除时靠被压缩的高压氮气膨胀来获得一定的弹力[1]。氮气弹簧被压缩过程中,压机对氮气弹簧做功,氮气弹簧内能升高,氮气弹簧随压机滑块运动同步释放的过程中,不考虑摩擦生热的情况下,氮气弹簧的内能又传递回压机[2]。但在高冲程节拍和连续生产的条件下,氮气弹簧被压缩时增大的内能传递的热量以及活塞快速摩擦产生的热量积聚在气缸活塞杆和缸壁上,缸壁和活塞杆温度升高后,通过热传导使氮气缸内部的气体升温。

根据对我司正常生产中某SPM65,氮气缸实际使用行程55mm的落料模具存放氮气缸U.2600.063在线测温发现,连续冲压1,800次时,氮气缸缸壁的温度从开始生产时25.2℃升高到了65.6℃。已经接近了该型号氮气弹簧71℃的最高设计使用温度极限[3]。

2.2 温升对氮气弹簧密封性能的影响

由克拉勃龙气体状态方程pV=nRT可知,体积不变的情况下,当氮气缸内气体温度升高时,压强P也随之升高。氮气弹簧国家标准中给出了体积不变的情况下[4],氮气压力随温度升高而增大的计算公式:

式中Pt——氮气在温度t时的压力,MPa

P0——氮气在参考温度时的压力,MPa

△t——温度的变量,℃

氮气弹簧充气压力为20℃条件下的15MPa,由公式1可知,当氮气弹簧温度为65.6℃时,氮气弹簧行程不压缩的状态下,内部实际的氮气压力会上升为

即,因温度升高导致氮气弹簧内部气体压力增大了16.42%。

而氮气缸本身工作过程被压缩过程中,内部气压也会随之增大。

仍以前文中提到的U.2600.063规格氮气缸为例,未被压缩时,内部氮气压力为初始压力P0(15MPa),初始弹力为F0,工作中被压缩55mm后,内部氮气体积变为V2,此时的内部氮气压力为P2,弹力为F2,查压力曲线可知[4],不考虑温度升高的前提下,F0为23.86kN,F2约为37.5kN,因F=PS(S为活塞面积),则

若考虑温度升高时,结合公式一推导结论,可粗略估算温度升高后的内部氮气压力:

可知此时氮气缸内部压力已经远远大于初始充气压力,密封元件的工作条件远比初始状态更恶劣。

氮气弹簧通常通过密封圈/活塞/压力隔膜等元件进行密封[5],气缸壁和活塞温度升高时,密封圈与气缸活塞/缸壁的接触应力增大[6],同时随着温度升高,气缸活塞处润滑油脂黏度下降,润滑性能降低。上述因素均导致氮气弹簧密封耐久性降低,并导致漏气或爆炸事故几率增加[5]。加上本身温度增高后氮气弹簧内部氮气的压强增大,进一步导致弹簧密封效果下降。实际生产中也经常遇到氮气弹簧工作过程中漏气的情况。以某30万产能的主机厂标准冲压车间为例,因实际生产节拍高,每批次连续生产数量大,一年中因密封损坏更换的模具存放氮气缸和斜楔回程氮气缸数量达到了87个。

存放氮气缸漏气会导致换模前刚性存放限制器无法取下,影响外换模时间,模具四角支撑氮气缸压力不平衡时,换模过程中滑块偏载卸荷,我司处理一次压机卸荷至少会导致27min 冲压线停台,每次卸荷的直接经济损失约5,670元。

3 高冲程节拍和大批量生产条件下汽车覆盖件模具存放装置改善思路

为应对高冲程节拍和大产量生产条件下模具存放氮气缸发热导致的氮气泄露、密封元件使用寿命降低问题,建议从以下几个方向来改善模具存放装置设计。

3.1 工作行程小的模具采用聚氨酯存模块

一般聚氨酯许用压缩行程为原始高度的25%,其标准高度一般为140mm,因此,工作行程小的模具,可用聚氨酯存模块代替氮气弹簧+刚性存放的方案。为避免模具多层摞放导致的支撑力不足问题,可相应增加使用的聚氨酯存模块数量。该方案有以下优点:

(1)避免存放氮气缸工作过程中发热。

(2)降低模具制造成本(聚氨酯存模块价格仅为存放氮气缸的25%)。

(3)取消刚性存放装置后,减少了生产前人为取下刚性存放装置的动作,减少了因人员忘取或漏取导致模具损坏的可能。

(4)使用寿命长。笔者曾有某车型侧围落料模使用聚氨酯存模块,冲压200万次无需更换的实际经验。

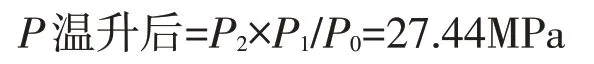

但该方案也有以下问题,需要在设计时特别考虑:聚氨酯工作次数增加后产生塑性变形,全长变短,弹力曲线变化。如图2 所示,聚氨酯工作10 万次后,全长比初始状态有5~7mm的缩短,弹力曲线也发生变化,但在10万次以后基本保持稳定。设计时应同时考虑初始状态和塑性变形后两种弹力曲线。

图2 存放聚氨酯弹力-压缩量曲线[7]

3.2 减小压缩比

由波意尔定律可知,等温条件下,理想气体体积被压缩的比例越大,压强增大的比例也越大。通过给存放氮气缸串联储气罐,减小存放氮气缸被压缩时内部气体的压缩比,可同时起到减小氮气缸内部氮气最大压力和减小氮气缸被压缩过程中增大的气体内能的作用。有助于减少氮气缸工作温升和压力增大对密封元件的影响,提升存放氮气缸密封元件的使用寿命。

3.3 改善存放氮气缸缸壁散热条件

模具存放氮气缸经常被设计成前法兰安装方式,此时氮气缸缸体穿过模座上的加工孔,处于压机工作台(或上滑块台面)与模具立筋构成的相对封闭空间内。不利于氮气缸缸壁散热,影响密封元件使用寿命。通过将存放氮气缸缸体设计在与外界空气联通性好的位置(例如后法兰安装),通过上下模相对运动带来的空气流动自然散热,或利用压缩空气、冷却风扇等手段进行辅助散热,有助于在高速连续生产的条件下提高存放氮气缸的使用寿命。

3.4 可动氮气缸支撑块技术[8]

上海宏旭模具的曹勤华设计了一种可动的存放氮气缸顶块来提升模具存放氮气缸使用寿命并申请了专利,如图3所示。

图3 用于冲压模具的氮气弹簧存放限制器装置

图3 所示氮气缸顶块5 为可移动式,模具安装在压机上,上下模分开后,将氮气缸顶块5移开,冲压生产过程中,氮气缸3随上模下行时,氮气缸活塞杆进入下模的预留孔4中,从而使氮气缸3实际不工作,有效提高存放氮气缸的寿命。

但此方式也存在以下缺点:

(1)存放氮气缸完全不工作,失去了存放氮气缸对上下模起到的缓冲和整体平衡作用。

(2)每批次冲压生产开始前及结束时,人员进入冲压线内部移动顶块5,产生工艺停台。

3.5 采用模具存放缓冲型氮气缸

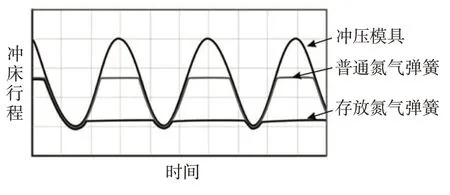

国内某公司设计的模具存放缓冲型氮气弹簧,减少了回程速率(约为1mm/s)。该氮气缸用作模具存放时,随着上模下行,氮气缸被压缩后,活塞杆以1mm/s的速度缓慢回程,以SPM12 次的冲压生产为例,氮气缸活塞杆刚刚回程不到5mm时,即再次被压缩到最大压缩量。由于每个冲压循环的行程减少,从而显著降低了氮气缸和冲压组件的损耗。其行程图与普通氮气缸对比如图4所示。

图4 模具存放缓冲型氮气弹簧与普通氮气弹簧对比

3.6 运用可控延时氮气缸技术

可控延时氮气缸一般用于为非标斜楔、夹持翻边压料圈以及拉伸模内部的独立压料芯压料等提供压力源,与上面提到的存放缓冲型氮气缸类似,可控延时氮气缸被压缩至下死点后,通过氮气缸底部自带的插装阀将氮气缸活塞杆锁住,插装阀收到控制信号后,才将活塞杆释放进行回程。可控延时氮气缸系统相对普通气缸价格昂贵,但用于存放缓冲气缸时,可简化掉系统中的“消回弹装置”和“冷却装置”,从而减少模具制造成本。可控延时氮气缸用作存放缓冲气缸时,与上面的存放缓冲型氮气缸原理相同,但优点是在生产结束时可以通过换模的PLC 信号控制氮气缸活塞快速回位,避免因工作结束合模后存放缓冲氮气缸顶起延时导致的导向部件偏载磨损问题。

4 总结

结合汽车覆盖件模具存放氮气缸在生产中发热导致密封元件频繁损坏问题,从存放装置种类、氮气缸压缩比、氮气缸散热条件、新型模具结构、专用氮气缸、可控延时氮气缸等6个方面提出了改善该问题的解决思路。有助于提升高冲程节拍和大批量生产条件下模具存放装置的使用寿命,降低维护成本,同时提高生产效率。