车身冲压工艺与焊接工艺调试验收

文/魏国旗·东风商用车有限公司车身厂

本文着重介绍车身冲压工艺与车身焊接工艺中验收的重要性和技术验收的基本方法,尤其是新产品车身开发的相关环节,对相关环节进行了描述,为白车身制造的精度提升提出了看法和意见,仅供同行的专业工程师参考。

车身焊接总成作为商用车一个大型零部件总成,近二十年来成为我国汽车制造领域里不可或缺的一个开发项目,尤其是用户的需求多样性,一些公司为迎合用户的青睐,使得车身制造公司在新产品开发方面不断地推出车身新产品,由于开发周期的不断缩短(原来5 ~8 年的开发时间,现今缩短到8 个月至1 年时间),开发时间的缩短,使得车身冲压工艺和焊接工艺在批量投产后,白车身总成精度不断出现下滑,前风窗漏雨、车身左右不对称、悬置孔部位异响等问题不断发生,这样一来,就凸显出在车身冲压与焊接工艺验收方面的一些短板。

短板产生的由来

短板一:冲压件工艺验收

目前,在我们国家的模具制造领域,有不少模具制造公司在模具制造方面缺少加工工艺标准,由于模具制造环节多、模具制造工艺技术人员缺乏,按图加工、企业口述模具加工方式十分普遍,尤其是一些模具制造公司业务量繁忙时,加工方式和所用材料更是五花八门,再加上模具需求厂家由于对模具的加工工艺不甚了解,技术协议编制不规范,没有模具合格水平的具体验收标准要求,尤其是没有模具的(静态、动态)验收条款,这就造成模具制造工艺质量没有保证,出现短板,这种现象有如下几个方面。

⑴冲压件没有调试合格,冲压件主要产品件没有PT 阶段品质评价(如:地板纵梁、鼓包、前围挡板、左右侧围外板、后围板、顶盖、车门里板等没有合格水平检测数据)。规范的做法是,这些冲压件在下道工序焊接夹具上要对焊接夹具进行精度验证。

⑵冲压件检具制造与冲压件调试验收不同步,模具验收时,冲压件检具还在制造过程中,冲压件检具应该在模具制造周期前完成,当模具验收时,冲压件检具可以充分发挥作用。图1 为某车型车身后纵梁冲压件专用检具。

图1 某车型车身后纵梁冲压件专用检具

⑶在上述两个条件不具备的情况下,应该考虑使用三坐标对冲压件精度合格率进行验证,这是一个十分重要的技术环节。但这种做法周期长,专业性比较强,一个新车型冲压件,短时间很难完成检测任务,势必拖后一个新车上市的时间表。图2 为某三坐标检测样架,图3 为使用便携式三坐标进行检测。

图2 三坐标检测样架

图3 使用便携式三坐标检测

短板二:焊接件工艺验收

车身焊接工艺是完成组装白车身的一个重要环节,要通过冲压件在分装焊接夹具及焊接线上的试装来验证焊接夹具可行性。近年来,一些车身制造公司为了节约产品资金投入,省去了冲压件检具的制造,理由是可以依据焊接夹具来验证冲压件的合格水平,但这种做法存在一定的风险,尤其需要三坐标配合对冲压件的反复验证,当焊接夹具验收时,会严重影响焊接夹具及焊接线的验收进度。

车身焊接线与分装焊接夹具的验收是两个不同的工艺范畴,如果分装焊接的夹具精度和焊接线不一致,分装件就很难在焊装线上进行工艺实施,尤其是我们一些车身制造公司,在车身制造工艺技术提升方面,车身的分装夹具为老式夹具不变,把白车身焊装线进行工艺提升,使用机器人焊接,这样一来,分装的焊接件百分之百在焊装线上无法定位焊接(新旧夹具精度偏差太大),从形状定位到基准孔定位都无法实施。车身焊接工艺又是一个强悍工艺过程,因为冲压件在离开模具的同时,或多或少都存在着板料回弹,夹具“捆绑”就是保证精度的必要条件。焊接工艺短板有以下几个方面。

⑴白车身焊接分装夹具验收无合格冲压标准样件,由于分装夹具没有标准样件在夹具上调试实施,在焊接夹具验收的过程中(静态与动态验收)环节缺失,造成分装验收走过场,使夹具验收发现的问题无法判定;在不合格冲压件进入焊接夹具后出现定位销无法定位问题、零件与夹具支撑点间隙问题、加强板下落不到位问题、搭接件无法相互搭接到位问题、夹具压头与产品件干涉问题等等,成为焊接短板。如图4 所示,因故导致纵梁定位销部位间隙15mm 无法下落。

图4 纵梁定位销部位间隙15mm 无法下落

⑵由于分装焊接件精度处于失控状态,必然会在焊接线的验收调试中显现矛盾,如地板线、总装线的产品通过性调试中,由于焊接线定位比分装夹具更为复杂,搭接件接触点更多,同样会出现定位销无法定位、产品件与支撑点间隙越来越大、搭接件相互搭接更为困难等问题,严重时由于冲压件问题的影响,不仅会造成焊接验收问题难以判断,还会造成车身焊接验收工作无法进行下去。图5 为地板总成主次定位示意图。

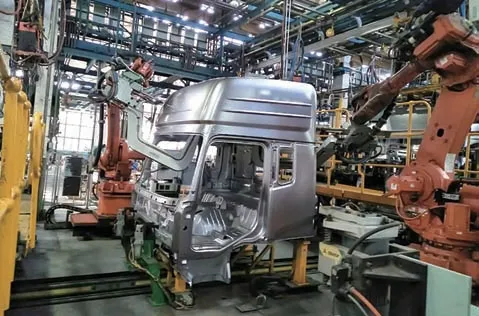

⑶尤其是一些机器人焊接线,由于分装产品件(冲压件不合格)不合格,造成机器人智能线调试通过时,机器人因产品件精度不达标而不工作,有时为了焊接线整体调试进度原因,不得不将机器人焊接精度降低来保证调试进度,但白车身焊接精度这个总目标就无法实现。图6 所示为机器人焊接。

图6 机器人焊接

⑷车身焊接工艺工装的验收还涉及到白车身车型派生问题,由于车型派生的需要,焊接线一般都是多品种生产,焊接自动线的夹具制造分通用型焊接功能及专用型车型焊接功能,尤其是调试验收工作需要一个专业技术团队,不少车身制造公司在技术团队专业人员缺失情况下,为了焊接线的按时交付,带着问题接收,致使焊接线在安装后的生产中问题不断,无法进行焊接线的节拍实施达成,焊接的白车身不合格,成为焊接工艺短板。

规范项目负责制

冲压工艺项目

⑴把好模具方案设计评审关。

一般车身制造公司具备模具制造能力的不多,往往会把模具设计制造项目委托给模具制造公司进行冲压件模具的设计制造工作,模具制造公司拿到车身产品图纸后,对车身产品的模具数量进行工艺排布。排布方案出来以后,提交主机公司进行方案评审,主机公司应组织专业工艺人员对方案进行评审,模具方案的评审十分重要,模具的数量多少,方案合理不合理,关键在评审人员的专业水平高低,其中最重要的是模具的工艺合理性布局,这里边涉及到材料的利用率、模具工序的多少、哪些产品件采用复合模加工等等。

⑵把好模具结构设计评审关。

有不少模具设计厂家模具设计技术水平高低不一,尤其是对模具使用现场经验不足,对模具大小、受力复杂程度认知不到位,在这种情况下,很容易造成模具设计撑强不达标,在未来的模具使用中造成断裂隐患。还有模具设计漏项问题,如有些模具只设计工作销,漏掉模具安全销的设计问题,这些在我们的模具结构设计评审中时有发生。

⑶把好模具静态验收关。

模具的静态验收主要是管控模具制造质量及模具标准件、易损件使用,说起模具标准件使用,有不少模具设计制造厂家为了降成本,应该使用合格标准件的,结果安装上去的大都是非标件;就拿冲头来讲,标准件冲头自身都有电脑字码,这是标准件身份的标志,字码涵盖了冲头的直径、长度、硬度等参数,一旦用户使用中磨损,可以根据磨损冲头的字码标志进行更换。还有就是拉延模具的硬度,对于模具硬度检测也有标准规定,一般要求在55 ~65HRC,如果静态验收对硬度不检查,或检查不规范,一旦模具硬度不达标,模具在使用过程中就会出现早期磨损,严重影响冲压件的产品精度及模具使用寿命。还有模具的镶块间隙配合、导柱导板的接触面积等等,都属于静态把关范围,由于大学专业课里没有模具静态验收这方面的专业知识,因此这些都需要企业技术领域对经验参数进行标准化规范、使用,或者借用某公司验收标准,来确保模具的制造品质。

⑷把好模具的动态验收关。

模具的动态验收主要是验收冲压件制造品质,通过模具的动态验收来查看模具对产品的保证水平,依据主机厂家编制的冲压工艺,对模具的闭合高度、模具限位器的位置控制、冲压件红丹粉覆盖程度是否达标、板料拉延过程是否均匀、外表冲压件外观质量是否达标、冲压切断工序是否有毛刺、产品废料流出是否畅通、冲孔部位冲头吃入深度等进行验收验证。

该项目验收工作对验收人员现场经验要求比较高,因为有不少动态验收项目无法使用仪器、量尺检测,所以对问题的判断完全靠经验,比如产品件外观表面品质判定,尤其是A 表面、B 表面目测手感判定,对于一个非从业人员就根本不知道验收人员的一举一动要达到什么目的,更不知道验收中在做什么。模具的动态验收,最终通过对几何尺寸进行检测确认冲压件是否合格,产品验收合格后,还要注意工序间的半成品模压标准件留存,便于后续批量生产中的模具维护。

⑸冲压模具验收要调试出所有合格样件。

由于下道工序焊接工艺需要标准样件来验证焊接夹具的适用性能,不合格的冲压产品,在焊接夹具上调试是没有任何意义的,一旦不合格品在焊接夹具上调试时发现产品件无法下落,定位孔偏移、产品件出现干涉,盲目的把夹具给调整了,可想会造成什么后果。

所以冲压件标准样件一是要保留永久样件一套;还要保存调试样件一套,妥善保护保存,为冲压件在焊接夹具上调试创造条件。

⑹对于同步工程项目,采用“螺钉车”验收方案,见图7。

图7 车身同步工程开发中的螺钉车

近二十年来,在车身产品开发项目过程中,不少大型汽车制造公司为了尽早把产品推向市场,为确保冲压件产品的公差精度,而采用“螺钉车”开发工艺。也就是说在新产品开发初期招标过程中,模具设计制造厂家除了完成模具方案设计评审、模具结构设计评审外,模具制造完成的同时利用合格模具制造出的合格产品进行“螺钉车”装配,若螺钉车三坐标检测合格,就确认所有冲压件达标。这个螺钉车达标是有参数目标值的,这个目标值是在甲乙双方技术协议中明确的,根据国际标准惯例,一般检测点合格率控制在80%~90%之间。国内某汽车公司的新车白车身点合格率达到92%,这在商用车领域起到了领头羊的作用。

焊接工艺项目

⑴把好焊接工艺方案设计评审关。

规范的焊接工艺设计是要给乙方提供年生产纲领参数的,与该方案相关的边界条件还有生产节拍、自动化程度、生产班次、车型派生品种、相关车型几何参数、生产线布置形态等相关要求。

方案评审主要集中在自动化水平、生产线工位数量(包括地板线)、分装在焊接线两侧布置的合理化程度。还有就是焊接夹具的精度公差标准,由于焊接线的焊接工位不同,焊接夹具的定位公差要求也各不相同,尤其要了解白车身几大总成搭接的技术参数及精度公差标准设计。因为焊接夹具的精度要求决定白车身的焊接精度公差,方案评审还要注意的一个问题是车身焊接线的车型派生,几乎所有的焊接线(包括智能焊接线)不可能生产单一车型,柔性装配线是目前汽车行业发展的必然趋势,多品种混流生产是车身生产经济效益最大化的重要标志。

⑵把好焊接线结构设计评审关。

在白车身焊接生产线结构设计方面,不少焊接线设计公司在结构设计方面采用信号传递自动定位基准切换结构,这种结构对多品种白车身生产十分有利,但是,自动线自动基准切换的电器元件的选用十分重要,同时对于焊接工艺员来讲,对焊接夹具的定位装置设计、电器元件功能作用认知水平同样重要,也不是说,价格昂贵就一定是好东西。因为焊接生产线工作环境与冲压工艺过程有着天壤之别,就拿点焊过程来讲,火花飞溅必然会给运动部件造成伤害,导致夹具切换失灵,评审过程中对焊接夹具的结构设计防范措施不可缺少。还有就是焊接设备的冷却系统电缆、电极漏水,在结构设计评审时也要列入评审之列,因冷却水的影响、焊接火花影响造成生产线夹具信号传递失灵,继而影响焊接线正常运行。

⑶把好焊接夹具及焊接线的静态、动态验收关。

所谓的焊接夹具静态验收就是产品件在夹具上的工位验证,由于车身制件焊接前,首先是冲压件与冲压件在夹具上的定位匹配搭接,虽然冲压件都是调试出来的合格件,但在焊接夹具上是否合适,需要一个验证的过程,静态验收就是夹具通过性验证的一个环节,在车身制造领域曾经有人提出:把静态验收合并到动态验收中一起进行,事实上这种做法是不合理的,因为静态验收是在厂家进行;一旦发现夹具制造有产品件无法放入夹具,可以很快进行改制加工,现场改进条件十分有利,当焊接夹具动态验收时,夹具通过性已经没有问题了,可以集中主要精力对夹具的节拍、可靠性、操作性、电气系统进行整体验证,这就是静态验收的作用所在。

动态验收基本上分两个阶段:第一阶段动态主要是验证夹具动作到位灵活性,第二阶段是产品装夹焊接实施阶段,动态验收主要是考验设备的可靠性及能否焊接出白车身产品。按照生产线动态验收规则,一般要连续运行72 小时,验收人员还要和生产厂家服务人员一同进行问题拍照和记录,对项目验收做出结论性评价。

⑷对于机器人焊接线验收。

对于智能线验收时间上会比人工线验收时间更长,因为机器人的工序编程、工艺焊接点调试所花费的时间更长,由于智能焊接涉及到机器人布置的许多功能、活动范围、参数稳定性、防撞格栅配备、紧急情况下的应对措施等等,人机配合工位布置,都要制定出可行方案。

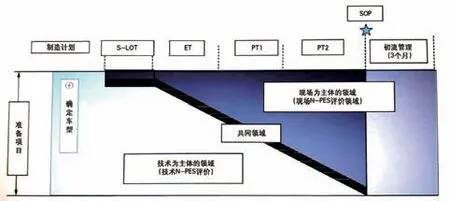

⑸焊接线的调试是要分阶段的,见图8。

图8 焊接线的PT 调试

按照工艺要求的PT1 →PT2 阶段的白车身总成合格率达成,其中涵盖了从分总成到总成的焊点强度破检合格率指标完成(这是新产品调试对工艺项目达成必须要做的一项工作),车身几何精度点合格率达标水平达成等项目(从生产线上的单一生产到小批量生产的过程验证)。这一项目完成一般需要三个月左右,在此期间项目验收团队一直是一个整体的实施过程,这也正是车身制造的含金量所在。

结束语

车身制造技术的提升,是用户的“晴雨表”,一个新车型的推出,用户首先看到的是“车身”,而车身的精度提升首先是冲压件的品质提升和焊接白车身的精度提升。在商用车制造领域,虽然经过近三十年的发展过程,但在车身制造技术方面,和国外发达国家相比还有较大差距,无论是仿制国外的还是仿制国内的,都不是长久之计,在我国车身制造技术要做到创新引领,还有一段很长的路要走。作为车身制造技术的公司,首先要把车身模具(静态、动态)验收管控到位,其次是冲压件的品质精度提升结论,在PT阶段提出阶段性目标结论达成,只有完成好这个阶段把关工作,方可为焊接工艺中的焊接夹具及焊接线验收创造条件。