蒸馏装置常压塔顶空冷入口管线腐蚀及对策

余金艳,桑宝龙,赵国栋,徐 赢

(大庆石化公司炼油厂,黑龙江 大庆 163711)

1 基本情况

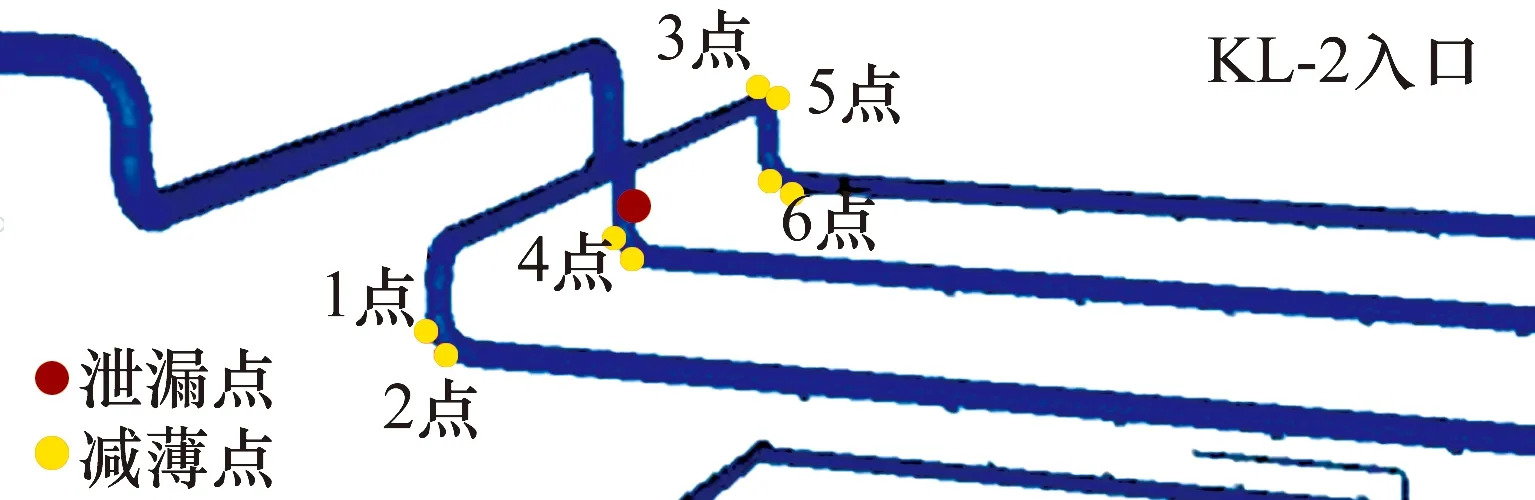

某石化公司Ⅱ套常减压装置开工不到1个月时间,常顶空冷器入口管线出现泄漏。从测厚数据来看,常顶空冷器入口管线2,4及5点的弯头(见图1)及靠近弯头上部存在明显减薄,6点的弯头及弯头后面直管附近存在明显减薄。常压塔顶系统的工艺流程示意见图2。

图1 常顶空冷入口管线腐蚀减薄情况

图2 常压塔顶及顶循系统流程

2 腐蚀情况

常减压蒸馏装置原料油中含有氯和硫等杂质,在加工过程中会形成HCl和H2S,而HCl和H2S会随着塔顶馏出物一起进入塔顶管线中。同时,在塔顶管线注入的中和剂NH3和塔顶馏出物,在经过冷换设备进行换热时温度降低,气相中的HCl,H2S和NH3会直接生成氯化铵盐(NH4Cl)和硫氢化铵盐(NH4HS)晶体沉积在设备表面。铵盐沉积在金属表面之后,由于其极强的吸湿性,铵盐能够吸收气相中含有的水蒸气,在沉积的管壁处局部形成了高浓度的铵盐水溶液,从而造成垢下腐蚀。装置运行不到2个月,常顶空冷器前管线就发生腐蚀泄漏,表现出明显的低温HCl-H2S-NH3-H2O腐蚀。

3 主要腐蚀因素及应对措施

3.1 脱后原油盐含量

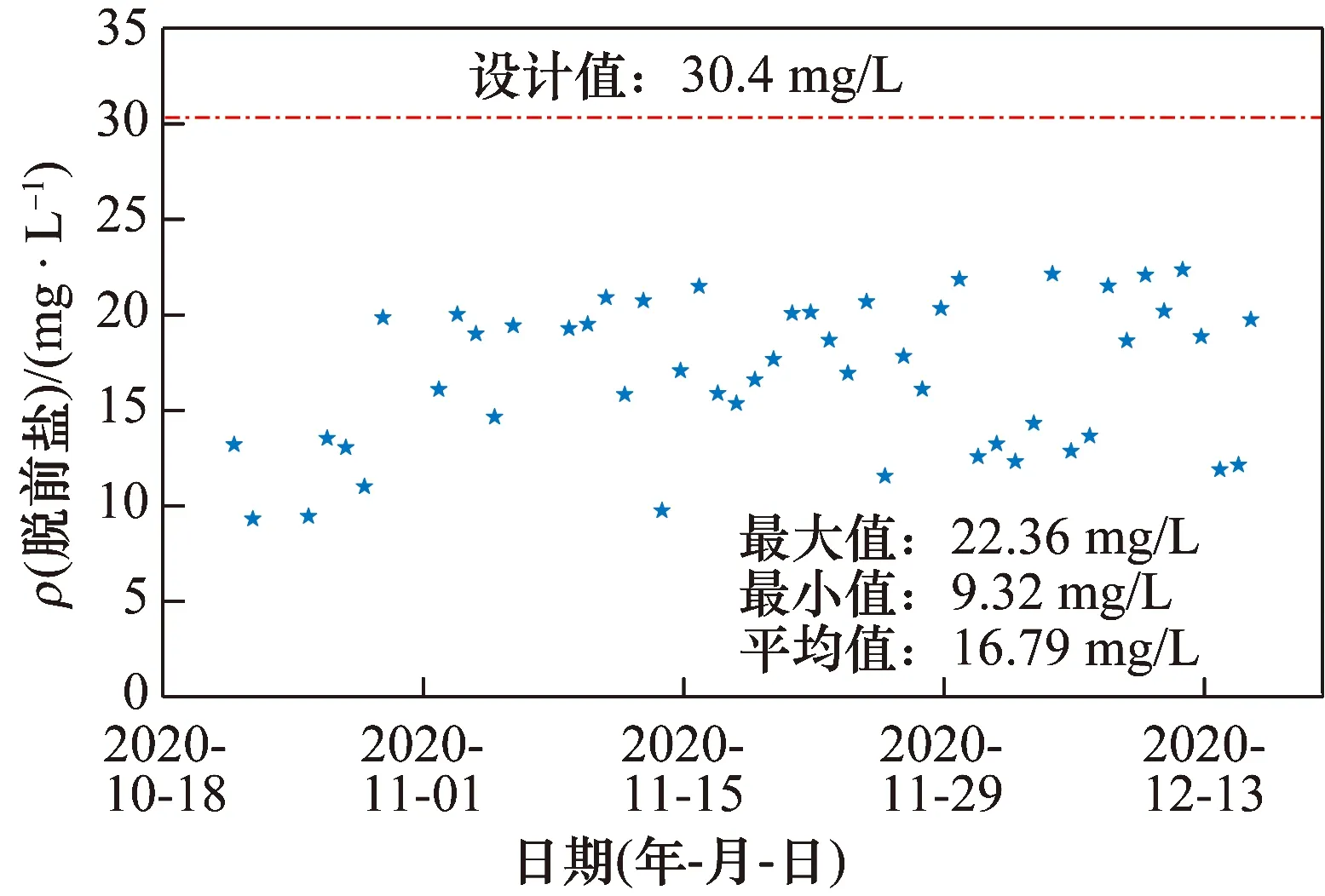

装置电脱盐前后原油盐含量分别见图3,图4和图5。装置脱前原油盐质量浓度最大值22.36 mg/L,最小值9.32 mg/L,平均值16.79 mg/L,均未超过30.4 mg/L的设计值;二级脱后原油盐质量浓度最大值8.46 mg/L,最小值2.04 mg/L,平均值3.41 mg/L,多次超3.0 mg/L的控制指标,这是由于装置开工运行一个多月一直在调整电脱盐系统,前期脱后盐质量浓度高,开工一个月后,脱后原油盐质量浓度基本控制在3.0 mg/L以内,但平均脱盐率偏低。

图3 脱前原油盐含量统计

图4 一级脱后原油盐含量统计

3.2 注水方式

目前采用的注水方式是总线供给常顶挥发线注水和空冷器前注水,此种注水会存在注水分布不均。斜管喷头存在注水分布不均匀,容易形成气液分层,常顶油气线和常顶换热器分别为Ni-Ti涂层和钛材,腐蚀相对较轻,腐蚀位置后移,造成在涂层后的紧连碳钢设备产生腐蚀。

3.3 配管方式

空冷器入口配管情况见图6。由图6可以看出,空冷器入口管线为一分三结构。该结构存在流体分布不均;中间支管与主管距离近,易形成流态不稳造成偏流;支管空冷器入口直管段前连续两个弯头,存在流体方向突变易产生紊流,在处理量低(60%负荷)的情况下,易产生气液分层,在上述结构下,油气加凝液,造成了复杂的流态,在中间支管的远离主管侧向是凝液流,另一侧是气相流,凝液流如瀑布一样,直泻而下,从而加速了此部位的腐蚀,造成该侧减薄穿孔。

图6 空冷入口配管情况

两侧支管相互连接的弯头距离太近,导致流体方向突变易产生紊流。弯头底部为凝液流,上部为气相流,凝液在腐蚀介质浓度高时易产生腐蚀减薄。

3.4 含硫污水分析数据

常顶回流罐含硫污水分析数据见图7。

由图7可以看出:

图7 常顶含硫污水腐蚀介质趋势

(1)pH值超标次数多,有3次低于6.0的控制下限,2次超过9.0的控制上限;(2)Cl-质量浓度最大值137.10 mg/L,有8次超30 mg/L的控制指标,平均值28.44 mg/L,偏高;(3)总铁质量浓度最大值4.17 mg/L,有3次高于3 mg/L的控制指标,平均值1.11 mg/L。

在装置开工初期,电脱盐系统的操作在调试和优化中,运行不正常,原油脱后盐含量高,导致塔顶Cl-含量高,尤其是常顶系统。常顶含硫污水的pH值和总铁含量也有数次超控制指标。因此,优化电脱盐系统的操作参数,控制脱后盐质量浓度低于3 mg/L,是控制塔顶系统腐蚀的关键。

目前初顶和常顶均注中和缓蚀剂,常顶中和缓蚀剂在常顶油气管线和常顶油气空冷器的入口总管两处注入,通常复配的中和缓蚀剂存在一个主要缺点,即不能单独控制中和剂或缓蚀剂的注入量,有可能为了将pH值控制在合理范围而注入过多的缓蚀剂,易导致油水乳化,回流带水;或者为了控制铁离子而注入过多中和剂,增加系统的结盐风险。可将目前的“一脱两注”改造为传统的“一脱三注”。

3.5 异种钢焊接

空冷器入口总管线及中间支管三通为碳钢钎涂镍基合金,支管直管段为碳钢,直管与三通焊接处存在异种钢焊接,在液相水环境下,导致电偶腐蚀(见图8)。

图8 空冷入口管线异种钢焊接

4 腐蚀风险核算

为评估常压塔顶系统的腐蚀风险,建立了工艺仿真模型,将塔顶的烃、水和不凝气混合,在一定条件下进行闪蒸计算,从而得到露点温度、铵盐结晶点等参数,对塔顶系统的腐蚀风险进行评估,计算结果见表1。

表1 常顶系统关键温度点计算结果

通过计算,常顶注水点前水露点温度为 89.5 ℃,注水后常顶露点温度为91.2 ℃。常顶注水后的平衡温度为102.6 ℃,判断常顶系统的初凝区在E-102A/B至KL-1/1—3之间,可以根据E-102A/B的出口温度判断初凝区是在E-102A/B内,还是在E-102A/B至KL-1/1—3之间的油气管道上。E-102A/B的换热管为TA2,耐HCl-H2S-NH3-H2O腐蚀性能良好,但E-102A/B的碳钢管箱、KL-1/1—3入口管道以及KL-1/1—3都存在较大的HCl-H2S-NH3-H2O腐蚀风险,符合常顶空冷前管线运行不到2个月就发生腐蚀泄漏的现状。

5 结论及建议

为控制常压塔顶系统的腐蚀风险,从电脱盐操作、注水操作、配管设计、工艺参数控制以及选材等方面提出如下建议:

(1)调整电脱盐操作,为适应原油的广谱性,建议采用超声波加破乳剂组合的电脱盐方式;在两级高速电脱盐后增加三级电脱盐。

(2)针对注水不均的问题,可在常顶注水管线增加流量计,将斜管喷头改为雾化喷头,若短期无法变更,可停掉常顶挥发线斜管喷头注水,只在空冷器入口注水(需在每台空冷器入口管线分别注水)。

(3)空冷器入口管线采用对称设计,采用一分二结构,并加大弯头间距或取消一个弯头,保证弯头与三通间距不小于10倍管径。

(4)对原油的有机氯含量和常顶油气的活性硫含量进行跟踪分析,当分析数据超标或波动较大时采取追加采样分析或做盲样比对。

(5)将异种钢焊接处改为绝缘法兰连接,同时需要关注与管线焊接的阀门短节同样存在异种钢焊接问题。