动能弹高速侵彻钢筋混凝土靶时弹丸头部质量侵蚀微观机理

宁建国, 李钊, 马天宝, 许香照

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

动能弹是侵彻混凝土防御工事最有效的武器之一,已引起各国研究者的广泛关注[1-5]。随着混凝土防御工事的不断加强,对弹体侵彻性能的要求也不断提高。为了对混凝土工事所防护的深埋目标造成有效破坏,要求战斗部在预定侵彻深度之前保持结构完整性。现阶段的理论模型一般假定弹体为刚性体[6-10],实际上,弹体在高速侵彻过程中会发生明显的侵蚀现象。已有实验研究表明,侵彻后剩余弹体发生了明显的质量损失和弹头钝化[11-13],严重的甚至会影响弹道稳定性并导致弹体结构破坏与失效[14-15],最终严重影响弹体的侵彻性能。因此,在高速侵彻条件下刚性弹假定已不再适用,弹体质量侵蚀现象也不可忽略。开展对弹体侵蚀现象的实验研究,揭示其形成的内在机理,对深入理解弹体高速侵彻的动态响应过程并提高弹体的最终侵彻性能,具有重要意义。

弹体侵彻混凝土的过程具有复杂性和瞬时性。现阶段的实验手段难以精确、实时地观测到混凝土侵彻中弹体的质量侵蚀过程。因此,如何通过合理的实验手段来研究弹体的侵蚀机理,成为一个重要的研究方向。Forrestal等[11]和Frew等[12]通过对砂浆靶和混凝土靶侵彻实验后回收的剩余弹体进行观测,发现弹体存在明显质量损失和弹头钝化现象。Silling等[16]对比分析了先前的侵彻实验数据[11-12],发现当弹体初始撞击速度在一定范围(<800 m/s)时,其最终质量损失量与弹体的初始动能呈线性关系。杨建超等[13]和何翔等[15]对侵彻后剩余弹体的侵蚀现象进行观测,发现弹体速度越高侵蚀现象越严重,且质量损失主要发生在弹头。杨建超与何翔的实验不仅验证了Silling等[16]发现的规律,还发现弹体侵蚀量与混凝土强度有关。这类早期的实验研究重点关注侵彻实验前后的质量差和弹体轮廓变化,由此归纳的预测模型[17-18]需要实验拟合得到的经验参数,且无法直接反映弹体侵蚀的物理过程,对致力于探究弹体质量侵蚀内在机理的研究人员是不足的。

为进一步探究弹体侵蚀的物理过程和内在机理。近年来也有学者开始注重对侵彻后剩余弹体的实验观测,通过对剩余弹体微观结构的分析研究来推断弹体质量侵蚀的内在机理。何丽灵等[19]对侵彻后剩余弹体表面进行了金相观测,发现弹体与靶体接触的表面存在明显热影响区,且弹尖部位存在少量绝热剪切带。武海军等[20-21]开展了弹体材料分别为30CrMnSiNi2A、30CrMnSiA、45号钢、Q235、HPb59-1 5种材料不同结构弹体对石灰石骨料和石英石骨料两种混凝土靶的侵彻实验研究,认为弹头侵蚀的主要因素是骨料的切削作用。Guo等[22]、He等[23]通过扫描电子显微镜(SEM)或金相显微镜对剩余弹体表面进行观测,发现弹体表面存在明显的高温熔化现象。

通过对上述研究成果的梳理可以看到,对剩余弹体的微观实验研究侧重不同,手段繁多。大部分实验研究仅在弹头选取了单一观测点,实验设备则选取SEM或者金相显微镜等较单一的方式。研究人员尚未取得一种统一的、全面的弹体质量侵蚀机理认知,对侵彻混凝土靶的弹体质量侵蚀实验研究值得更深入的研究。

基于目前的实验研究现状,本文开展多组弹体高速侵彻钢筋混凝土靶实验,获取了弹体侵彻深度、质量损失和弹体轮廓变化等弹体侵彻和侵蚀信息。将侵彻实验后的剩余弹体回收,并在其头部选取多处相邻的观测点,使用线切割技术获取多个观测点横纵截面的实验试样。采用多种实验手段对试样进行微观结构的观测和分析,发现弹体表面存在相当厚度的热影响层,表明弹体表面在侵彻过程中经历了受热软化甚至受热熔化的过程,而熔化的弹体材料会从弹体剥离并形成质量损失。此外,对弹体表面的微观形貌观测还发现弹体表面存在大量长距离的犁沟,表明弹体表面在侵彻过程中受到了硬质颗粒或骨料的切削作用,被削去的弹体材料也是弹体质量侵蚀的重要来源。除此之外,在弹头尖端还发现了分布较随机的微裂纹,部分微裂纹在弹体表面形成了贯通,并由此导致部分弹体材料的剥离。因此,弹体的质量侵蚀现象并非单一机制作用的结果,而是上述几种机制共同作用、相互影响的结果。本文对剩余弹体头部的侵蚀部分进行了较系统和全面地微观实验观测和分析,提出了侵彻过程中弹体质量侵蚀为多种机理共同作用的观测结果的观点,为进一步提高动能弹侵彻混凝土的侵彻性能提供了有益的探索。

1 弹体高速侵彻实验

1.1 侵彻实验设计

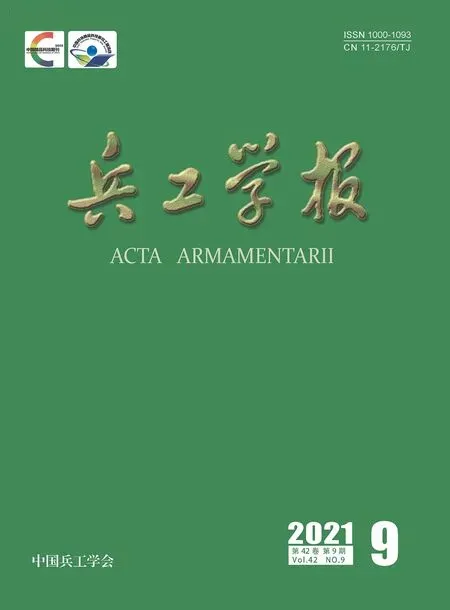

本文选用屈服强度为835.0 MPa的炮钢(PCrNi3MoV)作为侵彻实验中的弹体材质。弹体初始质量为5.7 kg,密度为7.85 kg/m3,弹体长度为197.0 mm,弹体半径为50.0 mm,弹头设计为尖卵形,曲率半径与弹径之比为1.2. 为获取更高的弹体初始撞击速度,弹体设计为中空结构。此外,考虑到高速侵彻时弹头为磨蚀的重点区域,头部弹壁设计较厚。其具体结构尺寸和弹体装配如图1所示。

图1 弹体尺寸及装配示意图Fig.1 Schematic diagram of projectile size and assemble

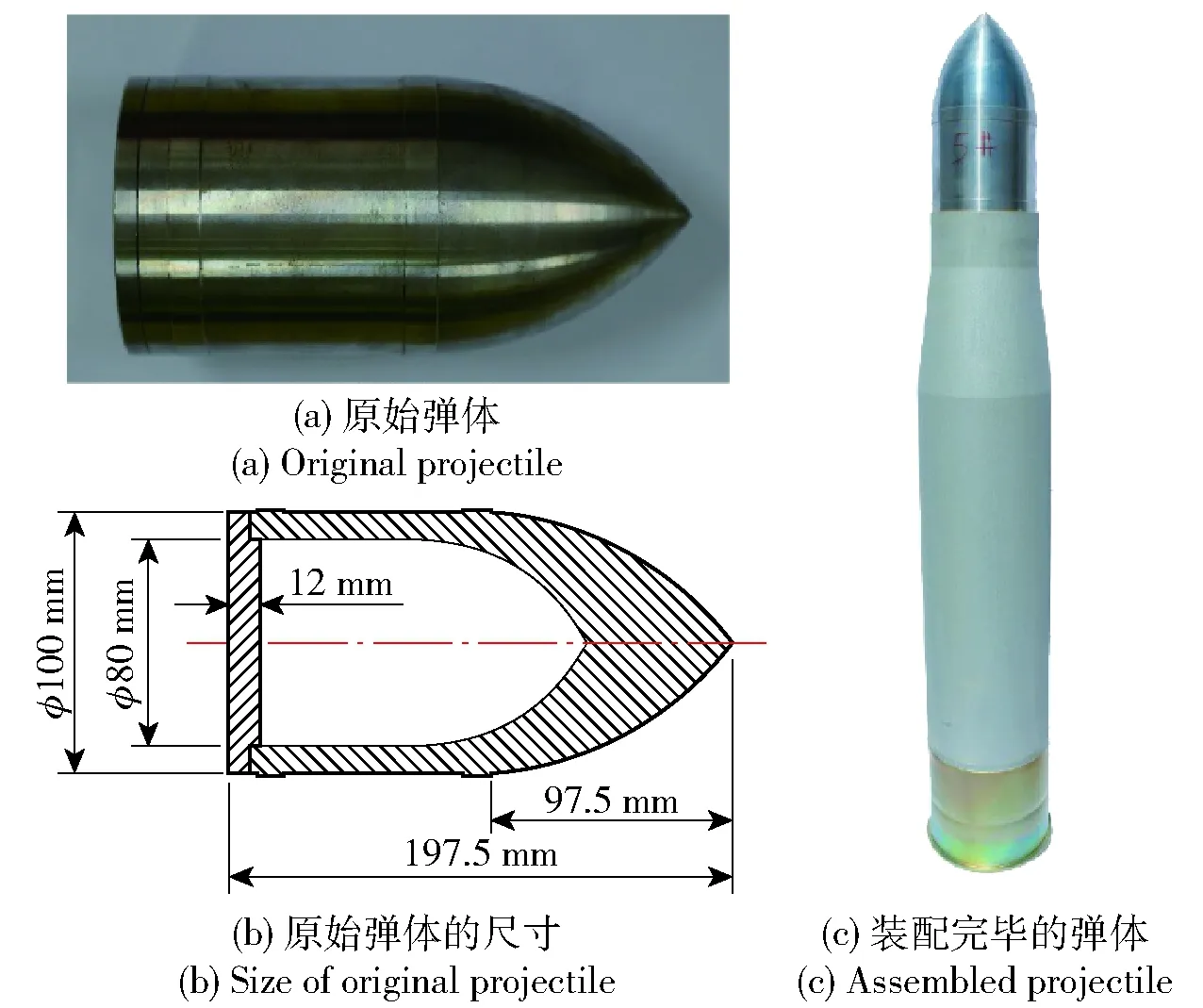

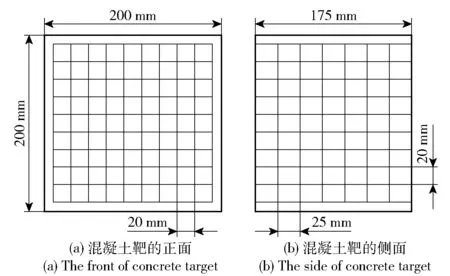

侵彻实验靶板为钢筋混凝土靶板,骨料尺寸<10.0 mm. 混凝土靶板设计为长方体,迎弹面尺寸为2.0 m×2.0 m,厚度为1.75 m,具体尺寸和配筋结构如图2所示。经28 d标准养护后实测抗压强度为50.0 MPa,密度为2 300.0 kg/m3. 弹体发射装置采用口径为120.0 mm的滑膛炮。炮口距离混凝土靶迎弹面10.0 m. 侵彻实验现场布置如图3所示。在混凝土靶体一侧布置白色背景板,另一侧架设高速摄像系统,以记录弹体的飞行姿态并计算弹体的初始撞击速度。图4展示了侵彻实验中典型的弹体飞行姿态。由图4可以看到,弹体基本是垂直撞击混凝土靶迎弹面的。

图2 靶体尺寸及钢筋配置图Fig.2 Target dimensions and location of steel reinforcement

图3 侵彻实验现场布置图Fig.3 Layout of penetration experimental site

图4 典型的弹体飞行姿态图Fig.4 Typical flight attitude of projectile in the experiment

1.2 侵彻实验结果

进行多组高速侵彻实验,共获取4组有效数据。经高速摄像系统分析,4组侵彻实验中弹体初始撞击速度分别为1 325 m/s、1 385 m/s、1 386 m/s和1 425 m/s. 4组侵彻实验中弹体均未穿透靶板。表1所示为弹体侵彻实验结果。由表1可以看到,随着初始撞击速度的提升,弹体的侵彻深度越来越大,而弹体的剩余质量呈下降趋势。

表1 弹体侵彻实验的结果

侵彻实验后靶板的破坏情况如图5所示。由图5可以看出:埋置在靶体迎弹面表层的钢筋受拉伸作用形成了明显的向外翻鼓,个别钢筋被拉断;随着初始撞击速度的提升,靶体迎弹面的破坏程度明显加深。图6所示为原始弹体与4组侵彻实验后剩余弹体的弹头对比,可明显看到剩余弹体头部发生了钝化,且弹头钝化严重程度与初始撞击速度呈正比。

2 剩余弹体微观观测

2.1 实验试样

完成侵彻实验后,回收剩余弹体并去除弹体表面的杂质。通过线切割技术采集剩余弹体头部不同观测点的表面试样,使用环氧树脂将表面试样冷镶嵌。待试样成型后,对试样的观测一面进行机械研磨以保证观测面平整,然后使用不同粒度的抛光膏对观测面进行抛光,直至试样观测面为光亮无痕的平整镜面。最后,使用超声波清洗试样表面并配置4.0%的硝酸酒精溶液用于试样观测面的腐蚀。由于4组高速侵彻实验的初始撞击速度非常接近,其剩余弹体表面的微观结构并无太大区别。下文中多个观测点处的微观结构图均来自于多组侵彻实验中相同位置处的典型微观结构图。

2.2 金相观测

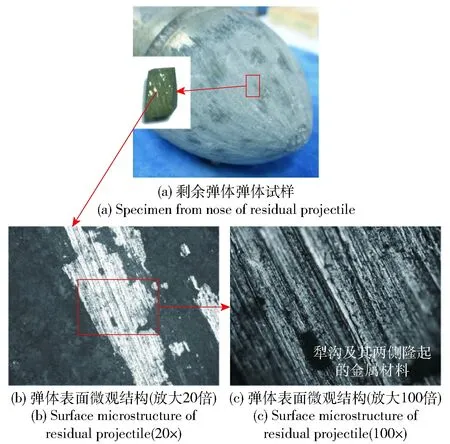

图7(a)为剩余弹体的宏观外貌。由图7(a)可以看到:剩余弹体较原始弹体有明显的钝化现象;侵蚀现象主要发生在弹头,弹柄部分的侵蚀现象较轻,部分区域仍是光亮的原始金属,与陈小伟等[24]认为弹体侵蚀现象主要发生在弹头的观点一致;弹头大部分表面被一些混凝土杂质所黏着覆盖,仅有少数部分裸露出弹体金属的光泽,且可以直观地看到严重划痕。

图7(b)和图7(c)展示了金相显微镜对剩余弹体表面裸露金属区域的观测。从图7(b)中可以看到,剩余弹体的表面存在大量相互平行、长距离的犁沟。从图7(c)中可以看到更多细节:犁沟两侧存在被挤压而隆起的金属材料,这是一种典型的磨粒磨损形貌。通过上述观测结果可以得知,弹体在侵彻过程中受到了骨料等硬质物体的切削作用。

图7 剩余弹体表面的金相观测Fig.7 Metallographic observation of residual projectile’s surface

2.3 SEM观测

采用日本日立公司产S-4800 SEM系统对弹体表面试样微观结构进行观测。图8展示了剩余弹体头部不同采集点处纵截面的SEM微观结构图。从图8中可以看到弹体表面存在不同形貌的区域:靠近内部的区域几乎没有受到热量影响,被称为基体区;靠近弹体表面的区域出现了与基体区不同的形貌,组织结构变得更致密,被称为致密层;随着采集点远离弹尖,剩余弹体纵截面试样表面致密层的厚度也越来越小。值得注意的是,在侵彻过程中,弹体表面承受了极大的压应力作用。此外,由于混凝土材质的复杂和随机分布的骨料等硬质颗粒,弹头在侵彻过程中的受力并非是均匀的,导致剩余弹体的表面并非为完美轴对称,不同区域的犁沟深度存在细微不同。由于复杂实验条件导致个别位置的深浅犁沟的确会对具体位置的弹体表面致密层厚度产生影响,例如图8(b)右上角处并不平滑的弹体表面轮廓即是切削作用的痕迹,但这种轻微的犁沟对致密层厚度影响有限。此外,为便于对比分析,本文选取的观测采集点均处于不同弹体的同一纵截面上,且尽量选取了表面较平整的试样进行观测,即不包括存在极个别深犁沟的情况。个别位置的较深犁沟会对具体位置的弹体表面致密层厚度产生一定程度的影响,但不会改变弹头表面致密层越靠近弹尖越厚的趋势。

图8 弹头不同位置处纵截面的微观结构图Fig.8 Longitudinal-sectional microstructures at the different observation points on the projectile nose

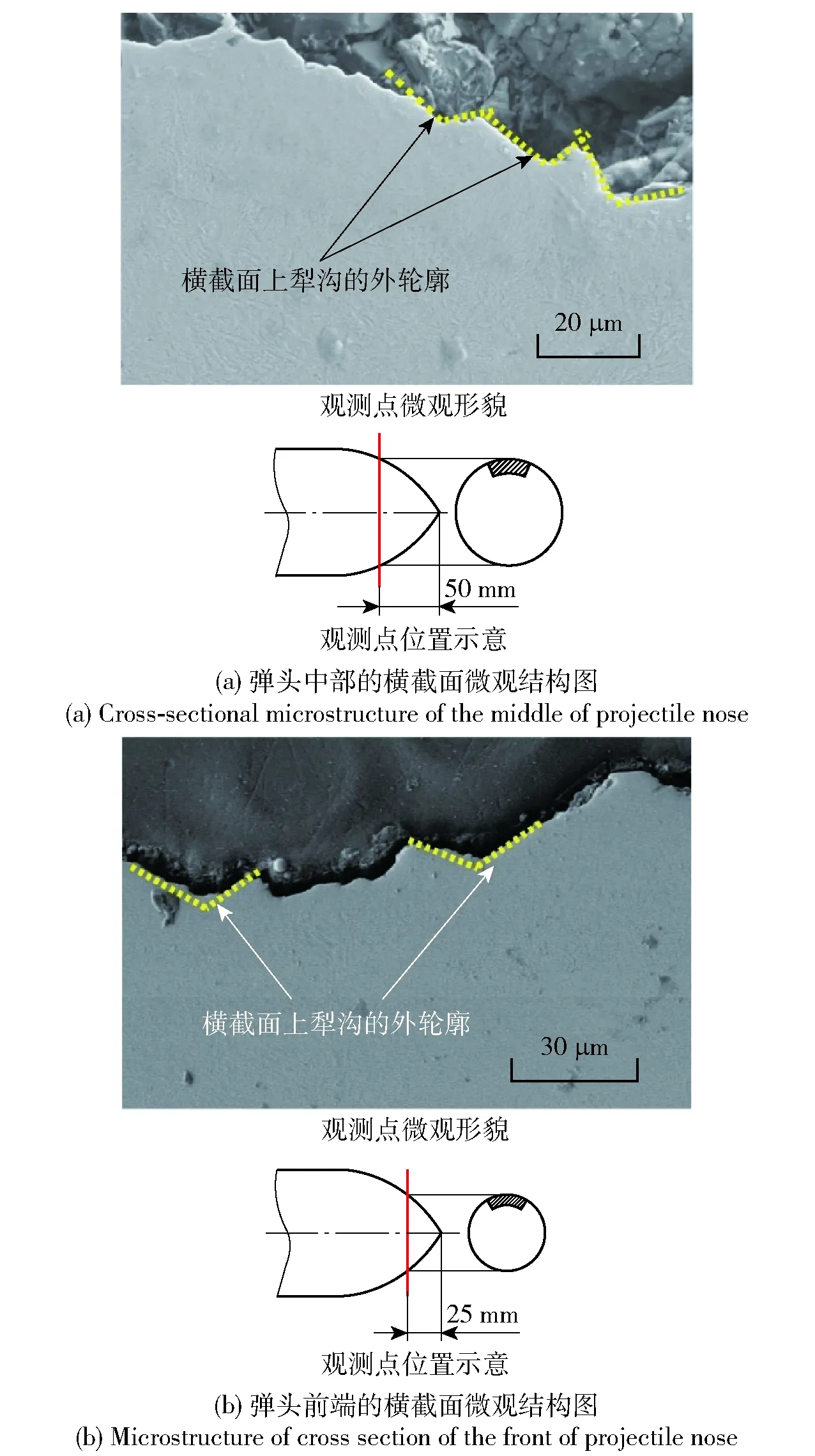

图9展示了剩余弹体弹头不同采集点处横截面的SEM微观结构。图9较图8的放大倍数有所降低,可以观测到更宏观的剩余弹体横截面外轮廓。从图9中可以看到,与弹体纵截面较平直的外轮廓不同,剩余弹体横截面的外轮廓不再平整,且存在大量的V字形沟壑。这些V字形沟壑绵延不断,距离很近,从另一个角度呼应了图4金相图中弹体表面分布的大量相互平行犁沟。图9中的V字形沟壑正是弹体表面犁沟横截面的外轮廓。

图9 弹头不同位置处横截面的微观结构图Fig.9 Cross-sectional microstructures at the different observation points on projectile nose

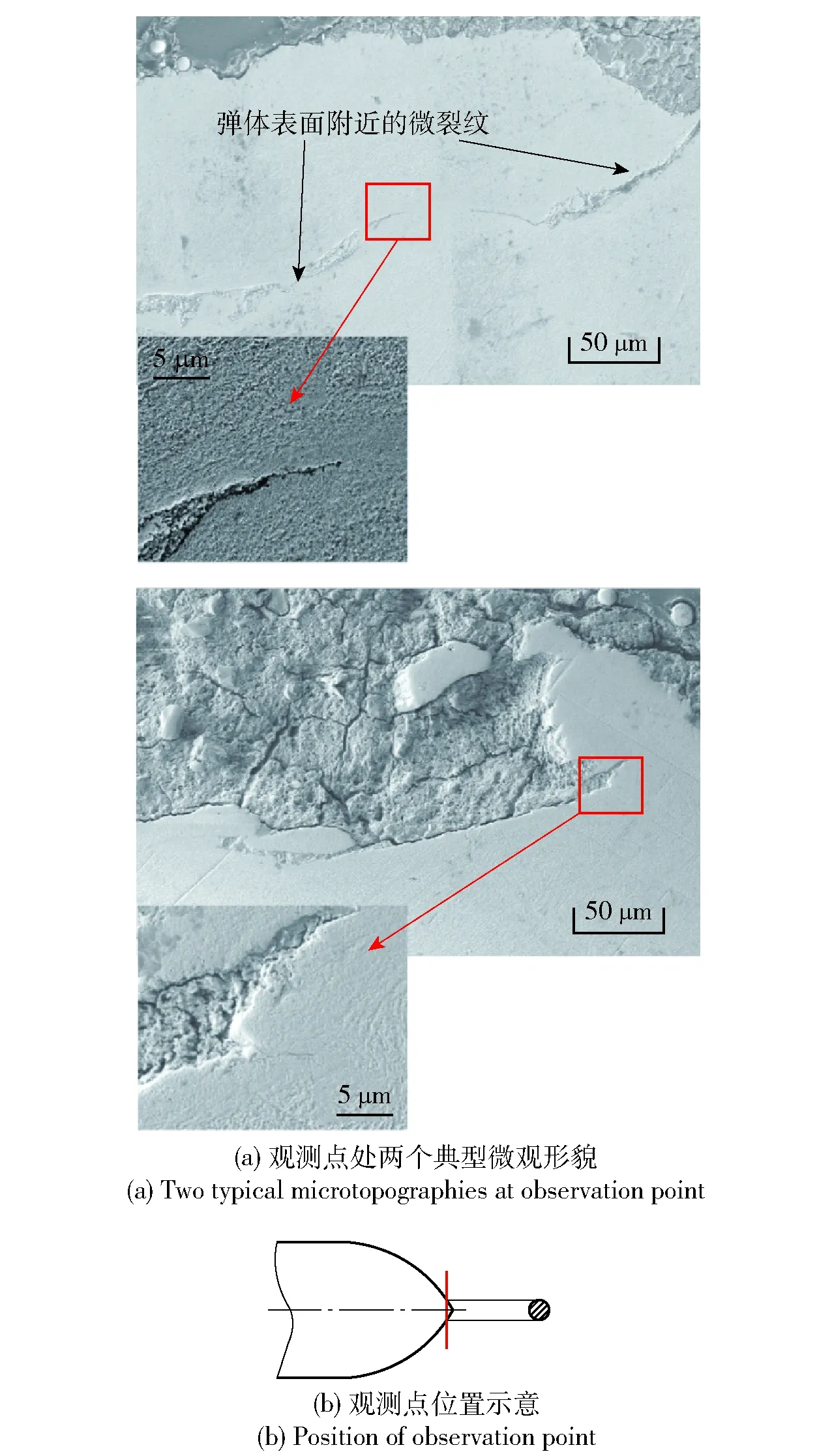

图10展示了剩余弹体弹尖部分的横截面微观结构图。与图9中弹头其他部位的横截面微观结构相比,弹尖处的横截面外轮廓更加破碎,几乎不存在规整的、连续的V字形沟壑,取而代之的是更不规则的、破碎的外轮廓。特别地,一些弹体表面下方存在一些分布较随机的细微裂纹,在弹头其余部分的微观结构中未观察到类似的形貌。图10还展示了裂纹尖端微观结构的放大图像,从中可以看到,裂纹尖端两侧的组织结构更致密。当这些分布于弹体尖端表面下方的裂纹持续拓展并成功闭合后,被裂纹包围的材料可能会脱离弹体。图10中第2种典型微观形貌展示了一种裂纹闭合后,部分弹体表面材料脱离弹体,造成破碎形态的外轮廓。此外,在裂纹闭合且部分材料脱离后的弹尖横截面上,还可以观察到向多个方向拓展的裂纹分布。

图10 弹尖横截面的微观结构图Fig.10 Cross-sectional microstructure of projectile nose tip

综上所述,高速侵彻过程中的弹体侵蚀是一种极为复杂的现象,从剩余弹体表面既可以观察到异于弹体内部基体材质的致密层,也可以观察到大量相互平行的、长距离的犁沟。弹体尖端还存在着更复杂的破坏形貌,即大量随机分布的微裂纹和由于微裂纹闭合而脱离弹体造成破碎的外轮廓,表明弹体侵蚀现象并非由单一机制造成,而是多种机制共同作用、相互影响的结果。

3 分析及讨论

通过弹体高速侵彻钢筋混凝土实验和对剩余弹体的微观结构观测,得到了多组弹体侵蚀实验数据和如图8~图10剩余弹体头部不同部位的微观结构图。从这些微观结构图中可以看到:在高速侵彻钢筋混凝土靶的过程中,弹体会发生明显的侵蚀现象;弹体正侵彻时,侵蚀主要发生在弹体的头部,表现为弹头的钝化和弹体质量的损失;随着侵彻速度的增加,剩余弹体的弹头钝化更加严重,剩余弹体质量也越来越小。这一结果表明侵彻速度越高,弹体的侵蚀现象越明显,与Forrestal等[11]的实验结论一致,也与直观认识吻合。

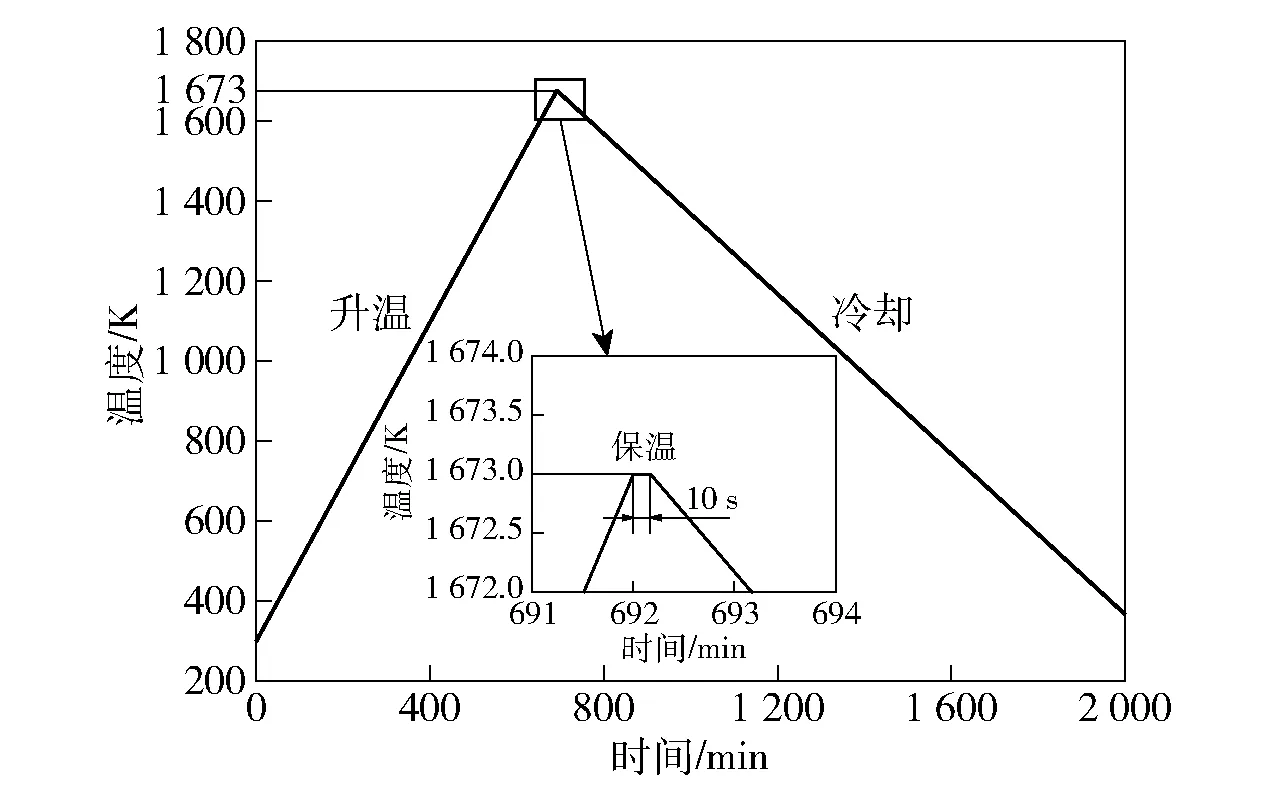

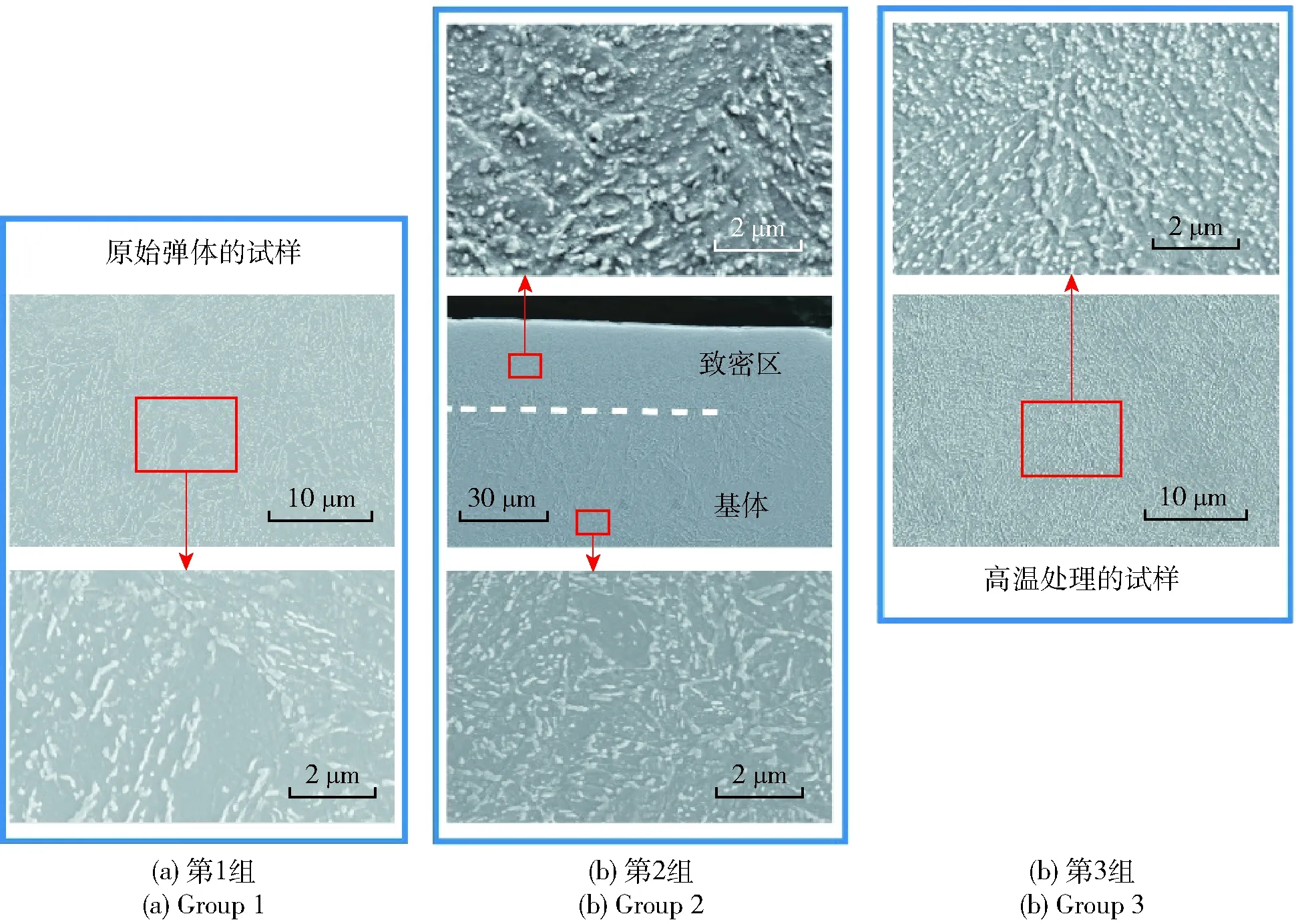

为更加深入地了解弹体侵蚀的内在机制,开展对剩余弹体横纵截面微观结构的观测。发现弹体表面形成了一层异于内部基体材料的、更致密的致密层。由于在高速侵彻过程中弹体与混凝土靶体会相互摩擦并产生大量的热[25-27],这些热量导致弹体表面温度升高。为探究该致密层的形成是否与高温有关,制取3组试件进行微观结构对比分析:第1组试件取自未发射的原始弹体;第2组试件取自剩余弹体表面材料;第3组试件取自高温处理后的弹体表面材料,对于该组试样的升温降温曲线可参照图11. 从图11中可以看到:该组试样被加热至1 673 K并保温10 s,然后持续冷却至室温。值得注意的是,原始弹体材料中存在V等元素可改善钢力学性能,有助于晶粒细化的合金元素;使用热加工工艺制备的原始弹体试样经过热处理后的微观组织变化较为复杂,其晶粒发生了细化,与Guo等[22]的微观观测结果是基本一致的。图12展示了使用SEM观测的3组不同试件的微观结构。从图12中可以看到:剩余弹体的基体区与原始弹体的微观结构基本相同;剩余弹体的致密区和高温处理后的弹体材料微观结构更接近,与原始弹体微观结构相比,二者的微观组织都更为致密,这主要是高温条件下晶粒细化造成的结果。表明弹体表面的致密层的确是受到高温影响后形成的,一般称其为热影响区,与Guo等[22]、He等[23]通过金相显微镜对热影响区的观测结果一致。

图11 第3组试样的升温与降温曲线Fig.11 Temperature curve of the third group of samples

图12 3组不同试样的SEM图像Fig.12 SEM photographs of three groups of specimens

作为应用极广泛的侵彻分析模型,球形空腔膨胀近似理论给出了侵彻过程中弹体表面某一点处应力的计算公式[28-29]:

(1)

式中:σr为弹体表面应力;fc为混凝土强度;v为弹体瞬时速度;θ为侵彻方向与该点切向的夹角;ρ0为混凝土密度;A、B和C为无量纲参数。通过(1)式可知,越接近弹体尖端的区域(即θ值越大)弹体表面所承受的应力越大,产生的弹靶摩擦热也就越多。这意味着相同时间内,越靠近弹体尖端,就有更多的热量可以传导至弹体内部更深的区域。这正对应了第2节微观观测实验中热影响区越靠近弹尖厚度越大的现象。此外,由于弹体的初始撞击速度高,整个侵彻过程耗时极短。例如,本文4组侵彻实验中弹体从接触混凝土靶到侵彻结束,耗时不超过3 ms.而热量的传导也需要时间,在这样短的时间内弹体表面的热量很难传导到弹体内部的深处[30]。因此,第2节中观测到的热影响区厚度很小,处于微米量级。通过上述分析可知,弹体侵蚀过程与摩擦热导致的弹体表面材质熔化有关,高速侵彻的弹体与混凝土靶剧烈摩擦,产生的热量传入弹体,使得弹体表面材质熔化并剥离弹体。

弹体侵蚀现象并非弹体表面材质受热熔化剥离这一种机制造成的。通过第2节对弹体表面金相观测和弹头横截面的SEM观测,发现剩余弹体头部分布着大量平行且密集的长距离犁沟。这是因为在静态条件下混凝土中的骨料等硬质颗粒并不比弹体的材质(一般为高强度钢)更为坚硬,很难在弹体表面通过切削作用来形成密集的犁沟。但在侵彻过程中,弹体表面温度上升,进而导致弹体表面材质的强度下降,甚至一部分弹体表面材料由于熔化而失去强度。而弹体在侵彻过程中受到混凝土靶所施加的强大阻力使其受热软化的表面不断遭遇不同的、未受高温影响的硬质颗粒,这些硬质颗粒将在混凝土靶的高压下被压入弹体表面。这样,弹体表面会被骨料等硬质颗粒不断切削,形成遍布整个弹头的密集犁沟。此外,弹、靶间的摩擦和塑性变形在复杂侵彻环境中会导致弹头的热影响区呈现不均匀性,弹头部分区域由于微裂纹和应力集中现象,也会产生大量条纹平展整齐的长距离犁沟。再结合图10中存在于弹尖表面的大量裂纹与微裂纹,表明骨料等硬质颗粒对弹体表面切削以及应力集中导致的裂纹延伸是弹体表面密布犁沟的重要原因,也是导致弹体侵蚀的重要机理。

通过图10还可以观察到一种特殊的弹体侵蚀机制:弹尖表面的裂纹闭合导致部分被裂纹包围的弹体表面材料脱离弹体。这些部分隐藏在弹尖表面下的微裂纹甚至分布于距离弹体表面几百微米的范围内,与热影响区的厚度相比,其分布区域更深入弹体内部。但这些深层次微裂纹基本只存在于剩余弹体的尖端,未在弹头的其他区域发现其存在。表明微裂纹拓展闭合导致的弹体表面材料剥离虽然是造成弹头侵蚀的一种机制,但其影响范围有限,并非一种更普遍和宏观的弹体侵蚀机制。这种弹尖微裂纹的产生值得进一步研究。

综上所述,弹体在高速侵彻混凝土靶体的过程中面临极为复杂的应力环境,弹头的侵蚀效应并非单一机制导致,且弹头不同部位的侵蚀程度也有所不同。上述分析为进一步提升对弹体侵蚀效应的认识提供了一定的参考价值。

4 结论

为深入探究动能弹高速侵彻混凝土侵蚀现象的内在机理,本文开展了4组动能弹高速侵彻混凝土靶实验,获得了弹体侵蚀的相关实验数据并对剩余弹体头部不同位置进行了微观结构观测。得到如下主要结论:

1)对剩余弹体头部不同位置的微观结构观测表明:剩余弹体表面存在一层明显异于弹体内部基体结构的热影响区,其表面还存在大量与侵彻方向相同的、密集的长距离犁沟。此外,剩余弹体尖端还发现了分布在弹体表面下方几百微米范围内的微裂纹。当连接弹体表面的微裂纹形成闭合,会造成部分弹体表面材料的剥离。

2)高速侵彻中的弹体侵蚀现象不是单一机制造成的,而是多种机制共同作用、相互影响的结果。不仅是弹体表面热熔化,骨料切削、应力集中导致的裂纹延展和弹尖的破碎也会影响弹体形状变化乃至弹体结构的稳定性。

现阶段,大多数对弹体侵蚀的理论分析研究集中在弹体表面熔化剥离的机制上,对弹体表面犁沟产生机制、弹头尖部破碎机制和混凝土破坏对弹体侵蚀影响的考虑不多。因此,下一步应加强对弹体侵蚀中多种机制共同作用的分析研究,并进一步探究符合高压高应变率的混凝土本构,以期提出更加符合真实条件的多机制耦合侵蚀模型。