轨道车辆铝合金车体铆接车底架钻孔工艺研究

韩如冰,刘凯,熊文亮,张勃,付细群

(中车南京浦镇车辆有限公司 技术工程部,江苏 南京 211800)*

拉铆钉最早应用于轨道车辆领域是在20世纪70年代,随着焊接技术和材料科学的发展,铆接的种类和工艺也日渐丰富和成熟.

铆接主要分为冷铆和热铆两种方式.冷铆是指铆钉在常温状态下的铆接,一般情况下,用铆钉枪冷铆时,铆钉直径一般需小于13 mm;手工冷铆时,铆钉直径应小于8 mm,冷铆工艺具有操作简便、迅速,铆钉填充紧密的优势,但也存在钉头在常温状态下会产生变形,出现冷作硬化的现象,严重时还会产生裂纹[1-4].热铆接是指将铆钉加热到一定温度再进行铆接的方法,当采用铆钉机进行铆接时铆钉的加热范围在650~670℃之间,当采用铆钉枪铆接时,铆钉的加热温度一般为1 000~1 100℃,热铆接与冷铆接相比除了需要对铆钉加热外其余的操作过程与冷铆基本相同,拉铆钉是属于冷铆接的一种工艺方法,抽芯铆钉由空心铆钉和芯棒组成,拉铆时用手工或压缩空气作为动力,通过专用工具,使被铆接的工件铆合[5-7].

轨道车辆中的车体一般分为焊接车和铆接车车体,而铆接车体一般采用拉铆钉工艺进行不同部件之间的连接.由于铆接的连接方式具有尺寸精度、平面度等更容易保证;无须打磨、对环境污染小;特别适合强振动场所与需要高可靠度、防松动的机械连接部位等优势使其在轨道车辆、航空航天、重型设备等领域具有广泛的应用[7-9].

铆接孔的精度是影响铆接工艺最核心的因素,铆接孔精度的好坏将直接影响到铆接件的强度、使用寿命以及其他缺陷的发生.本文主要针对铝合金车体铆接车底架钻孔工艺中的常见问题进行分析,同时提出了一定的解决方案和优化建议.

1 加工工艺分析

1.1 加工方式

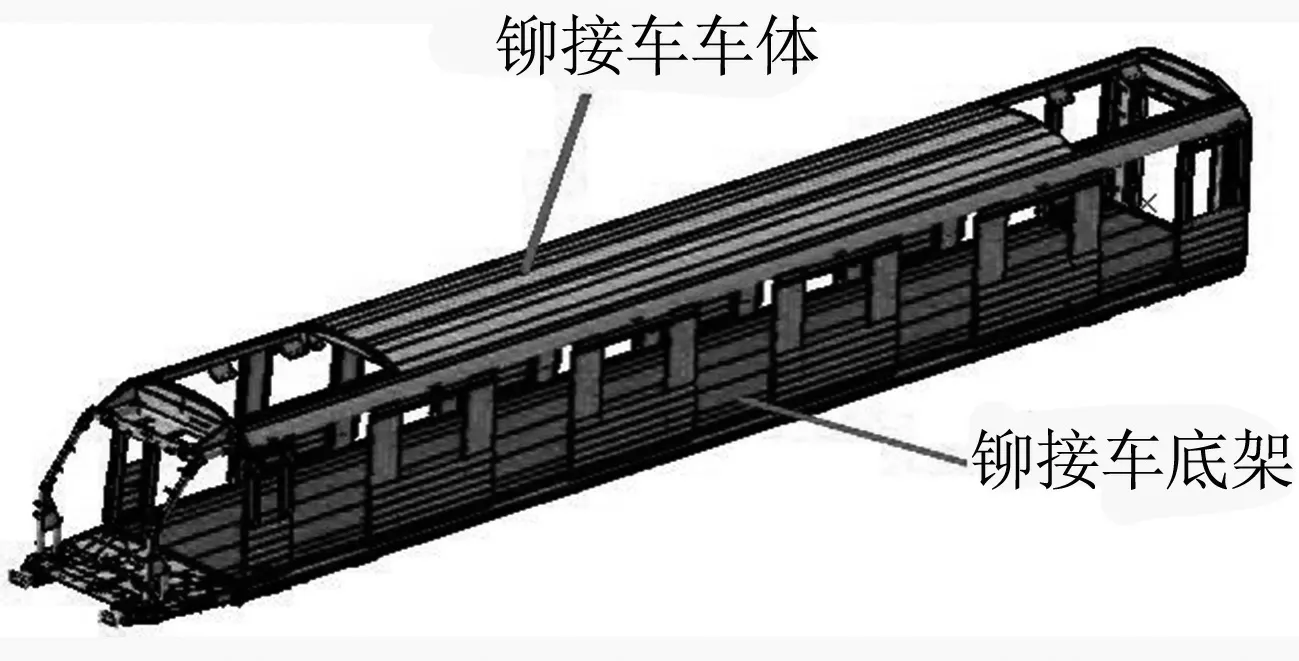

如图1所示为铆接车辆的车体结构,底架作为铆接车的承载基体和核心部件,对车辆的总体性能至关重要.铆接车底架不同于焊接车底架,对于焊接车底架,一般采用地板与底架边梁分别加工的方式,而铆接车底架采用的加工方式为整体加工,即先对地板和底架边梁进行铆接,完毕后送入机加工台位进行铆接孔的加工.

图1 车体结构

1.2 工艺分析

根据底架结构可知,地板由5个小模块拼接后通过焊接而成,再与底架边梁进行铆接.但根据工艺需要,地板在焊接过程中需要预置挠度(上挠),挠度一般为8 mm,加之焊接过程中存在一定量的收缩变形,导致地板的平面度一定程度的降低.底架边梁与地板通过上百个铆钉连接,虽然拉铆钉是利用专业设备进行拉铆,但由于受位置精度、地板挠度、型材本身等多种因素的影响,使得底架在不同方向上存在内应力,进而导致底架的尺寸精度降低.

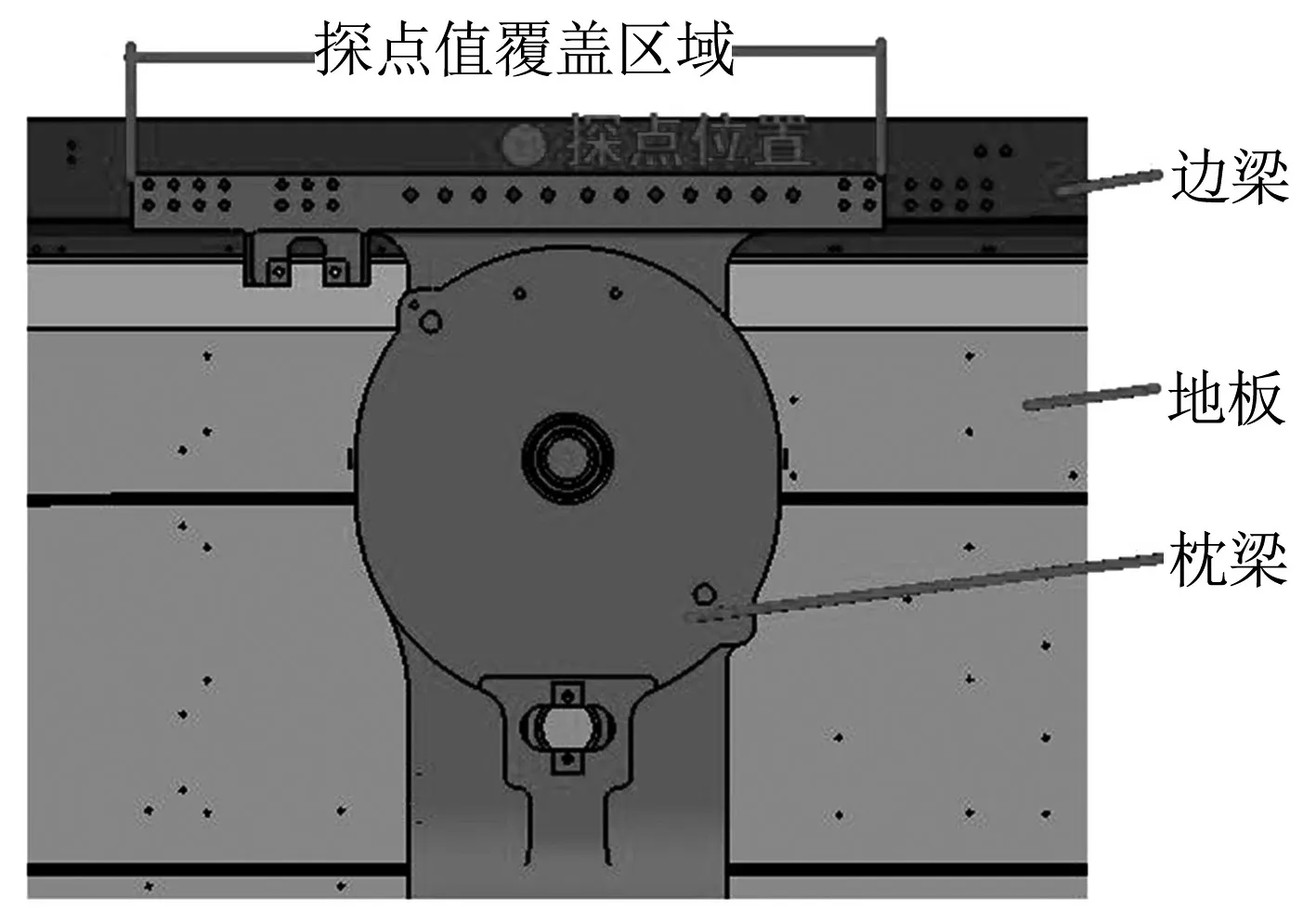

铆接车底架尺寸精度对机加工的影响主要表现在以下4个方面,如图2所示:①边梁上表面的平面度降低,导致其上表面与内侧面存在装配关系的铆接孔位置精度受到影响,影响较大时,直接导致相关部件如枕梁与车构箱无法正常安装;②边梁的直线度降低,对具有装配关系的铆接孔产生影响;③底架边梁相对于地板内倒或外翻,导致内侧面与水平面不垂直,影响铆接孔的位置精度;④增加了机加工的落料和装夹困难.原因在于机加工台位的工装精度很高,直线度或平面度误差均在0.05 mm左右,由于底架落料空间上的变形,如开挡尺寸、边梁直线度、上表面平面度以及地板挠度等,最终造成落料后不能很好地与工装定位块,支撑面贴合,增加了工装夹具的压紧,定位难度.通常情况下,利用工装夹具对来料的压紧、定位等并无特殊要求,如焊接车.对于铆接车则不然,在压紧或定位的过程中如果出现压紧不均匀、定位不准确或接触面有间隙等问题,均会造成铆接孔的精度受到影响,一般情况下铆接孔的精度要求为0.5 mm,因此增加了工装的装夹难度.

图2 底架装夹图

装夹完毕后,利用FOOKE机床进行加工,为了降低底架边梁扭拧、甩头、直线度、平面度、开挡等因素对加工精度的影响,采用探点补偿的方式进行加工.具体方式为:首先调用自动探头分别对边梁的表面和内侧面进行探点获取补偿值,然后将所获得的补偿值一一对应地输入到程序中,对理论值进行修正,最后根据铆接孔的位置和大小调用不同的钻头进行钻孔加工.

1.3 工艺缺陷

(1)利用自动探头获取补偿值进行加工的方式具有自动化程度高,加工效率高等优点,尤其适合大部件的加工,如焊接车的地板、侧墙等.但对于铆接车底架的加工而言,利用该方法并没有实现较好的加工质量.通过对底架加工过程的跟踪和数据分析发现,利用自动探头对预设置的探点位置进行探测所获得的补偿值,并不总是能对某一区域进行最佳覆盖.

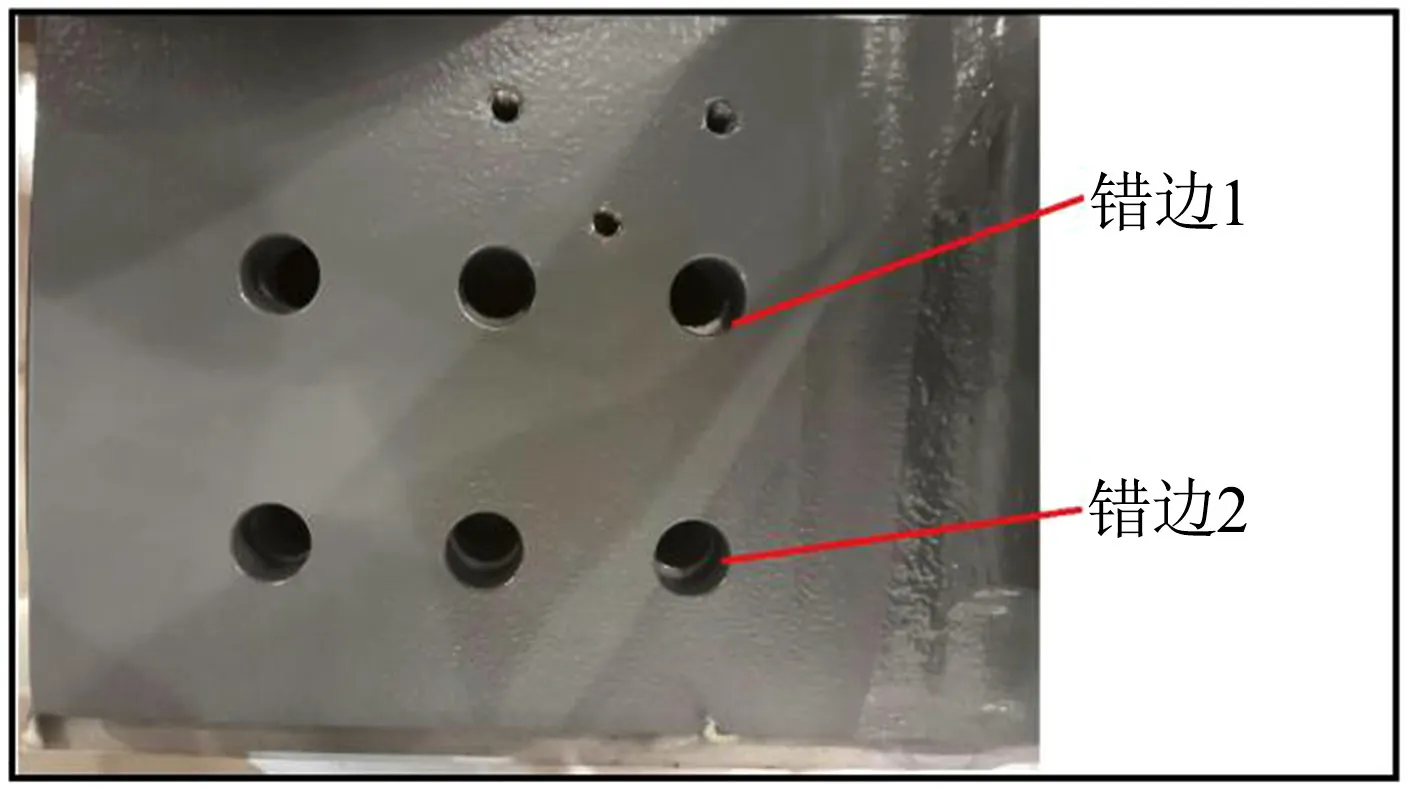

以边梁与枕梁的安装为例,如图3所示为枕梁与底架的装配图,目前选择的探点位置为枕梁区域长度方向上的中心位置,即利用该点的补偿值作为对该安装区域上表面的理论补偿值,但在装配枕梁的过程中发现,在边梁上表面选择的探点位置并不是该区域的最高点,即在与枕梁装配时该点并不是两个平面的最先接触点,因此将该处的补偿值输入到程序中会导致边梁与枕梁侧面的铆接孔产生错边进而影响枕梁的安装,如图4所示.与此类似,如果在边梁内侧面所选择的探点位置并非其装配区域的最高点,亦会导致在边梁上表面横向上出现铆接孔的错边,如脚蹬座等.由于枕梁、车钩箱等均为铸钢件,该种情况的出现将直接导致其无法铆接和安装,对生产成本和效率造成了一定的影响.

1.1.3 主要试剂。1,1-二苯基-2-三硝基苯肼(DPPH,Sigma-Aldrich,USA),2,2-联氨-二(3-乙基苯并噻唑啉-6-磺酸)二铵盐(ABTS,东京化成),其他试剂均为分析纯(成都科龙)。

图3 枕梁与底架装配图

图4 铆接孔错边图

(2)如图5所示,在钻边梁侧面铆接孔时,由于主轴侧倒后会与地板发生干涉,无法正常钻孔,因此需要借助一定的辅助设备例如角铣头.与垂直加工不同,横向钻孔时孔中的废料并非总是以碎屑排出,相反很多时候会以带状屑螺旋排出,积攒的带状屑最终缠绕在钻头上,如果不及时排除,最终会导致后续钻孔中母材表面划伤.

图5 角铣头钻孔图

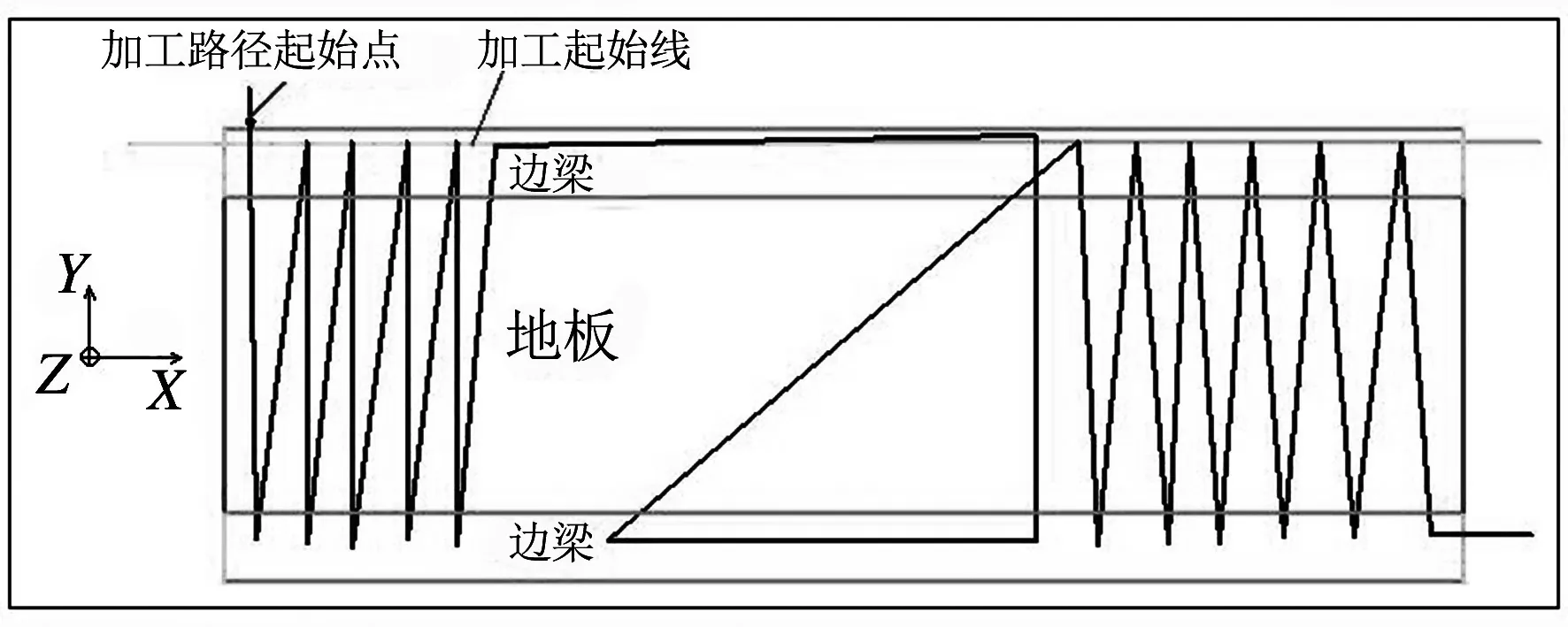

(3)如图6所示,为了消除机床内部齿轮的反向间隙,目前铆接线边梁上表面铆接孔的加工路径均采用沿边梁通常方向(X方向)的Z型加工方法.该方法最大的优点是可以最大限度地保证铆接孔的位置精度且同一排孔间的形位公差最小,但该方法同时也造成了加工效率的降低.

图6 加工路线图

(4)边梁和地板铆接后,利用锯床对其两端进行锯切.受锯床精度影响,锯切的两根边梁相对于地板断面距离一般会相差2mm左右,在加工过程中需要对铆接孔的位置尺寸进行核验,该误差会增加核验难度并影响加工精度.

2 工艺优化

2.1 补偿值获取区域的优化

依据上文可知,利用自动探头对某一区域中间位置进行探点并获得该点的补偿值,将此补偿值作为该区域的整体补偿仍然会带来一系列的装配问题,原因在于其探点位置并不一定是探点值覆盖区域平面的最高点.通过对该问题进行分析和研究,提出了“以线代点”的探测方式.

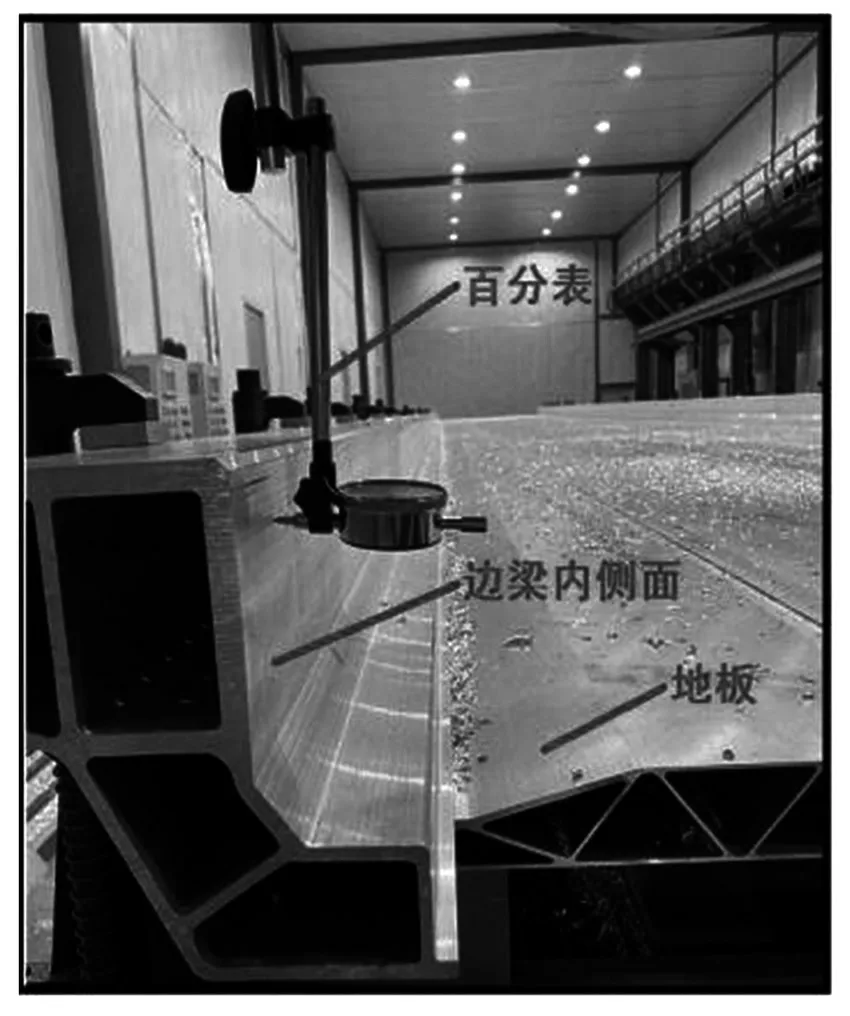

具体过程为:①在底架装夹完毕后,先利用记号笔对有装配关系的排孔区域进行画线如枕梁、车钩箱、吊车座、脚蹬座等区域,画线区域即为后续的探测区域;②将百分表固定在机床主轴上并调整好位置(注:在探测边梁正面或者内侧面时,均使百分表探头与探测面垂直以降低对精度的影响),位置调整好后利用手轮控制器控制机床下降,直到百分表探头的指针在接触边梁表面后又向下压缩2 mm为止,即指针转动两圈(注:百分表旋转一圈为1 mm),此时指针指向0刻度.向下压两圈的目的是使得百分表在寻找探测区域最高点过程中相对于起始位置有更精确的读数,如图7所示.利用百分表从探测区域的起始位置开始以恒定的速度打表,此时操作人员需要时刻关注百分表指针的变化并记录,根据百分表指针的正向偏转量找到该探测区域的最高点位置并进行标记;③利用适当的量具对所有探测区域的最高点位置标记进行X方向距离的测量,并将所有测量值输入到自动探点的程序中,随后操作机床抓取自动探头依据程序对所有标记的高点位置进行补偿值的探测.

图7 百分表探测图

依据该方法所获得的补偿值即可作为探测区域的整体补偿值,后续铆接孔的加工程序调用该图补偿值后方可最大程度地保证其他部件与底架的装配精度,进而大大降低了由于探测位置选择不合适造成的无法装配等问题.

2.2 主轴反转去屑

针对利用角铣头对边梁侧面钻孔时带状废料无法及时与钻头分离而导致孔周边母材区域划伤的问题,如果采用人工去除则会导致加工效率严重降低,因此尝试利用钻头的正反转将带状废料去除,即在钻孔回程后观测钻头上是否存在带状废料,如果存在则在当前的程序段中加入钻头的反转指令,经验证当转速达到7 500 r/min左右时则可将废料甩出,如果不存在则进行正常加工.该方法可完全避免带状废料对母材的划伤.

2.3 加工路径优化

对于该问题提出了相应的优化方法:①用同一个钻头沿着起始点走“回”字形路径,将同一尺寸的孔一次加工完毕;②如果孔的分布不是以“回“字形呈现,则优先走X方向再走Y方向,尽量减少在Y方向上的行程,如图8所示.经验证比对,利用该方法所加工出的孔精度与前者相比无明显差异,但加工时间却大大地缩短.

图8 回字型加工路线图

2.4 边梁断面微铣削

为最大程度地保证产品的加工质量,即使程序经过调试和验证后批量进行生产时,仍需操作人员在加工过程中对某些关键孔的位置精度和尺寸进行测量核验.但由于底架来料后两个边梁断面相对于地板断面的距离存在1~2 mm的差异,该差异不仅会对工件坐标原点的计算产生影响,同时会增加操作人员核验孔精度的难度.

针对该问题,提出了在钻孔之前先对边梁断面进行铣削的方案.具体如下:在确定工件坐标系原点之前,首先对两个边梁断面的X位置进行测量,以相对于地板断面距离较短的边梁断面为基准,利用面铣刀或据盘对另一侧边梁进行铣削,完毕后可保证两根边梁的断面在X方向平齐.通过验证,该方法并不会对后续的生产和整车质量造成影响且可较好的解决现场人员测量困难的问题.

2.5 底架的装夹工艺优化

除上述提到的缺陷和优化方法外,在加工铆接线底架的过程中同时发现装夹方法亦会对加工精度造成较大影响.以往的装夹过程中,并未对压紧块、定位块等夹具的装夹顺序进行区分,仅考虑对底架自由度的限定,随后发现对于同样精度的一批底架,不同操作人员的装夹,不同的装夹顺序均会导致加工质量的较大差异.

为了降低和消除工装因素对加工精度的影响,通过总结和分析提出了如下的装夹方法,如图9所示:①底架落料后,首先利用侧顶紧块对底架进行预顶紧,使得另一侧边梁的外表面与定位块接触.注意,在该过程中仅需成均匀分布的几组侧顶紧块,无须全部.目的是使另一侧边梁外表面与定位块贴合;②预紧后,利用压紧块对外侧边梁上表面进行压紧,压紧力的大小以侧面与定位面贴合为准;③将已经顶紧的几组侧定位松解(注:不能完全松开,需带有一定的预紧力),并将剩下的侧顶紧块与前者相同进行预紧.不完全顶紧的原因在于对边梁上表面压紧时,边梁相对于地板会向两侧发生一定量的外翻,需要为其提供一定的变形空间,否则会导致底架下表面与工装支撑面存在间隙,不完全松开在于避免丧失定位功能;④待边梁上表面压紧后(注:压紧力大小取决于地板下表面是否与工装支撑面贴合),再将所有的侧定位块进行压紧,压紧力大小取决于该边梁侧面是否与侧顶紧面贴合.同时,注意夹具在底架通长方向上的分布,根据铆接车车体结构的特性,底架的两端需要安装车钩箱和枕梁等不锈钢件,孔的装配精度要求高.因此可在两端分布较多,在中间部位均匀分布即可.通过实际验证可知,利用该压紧方法可最大程序的降低工装因素对加工质量的影响.

图9 工装压紧流程图

3 工艺对比分析

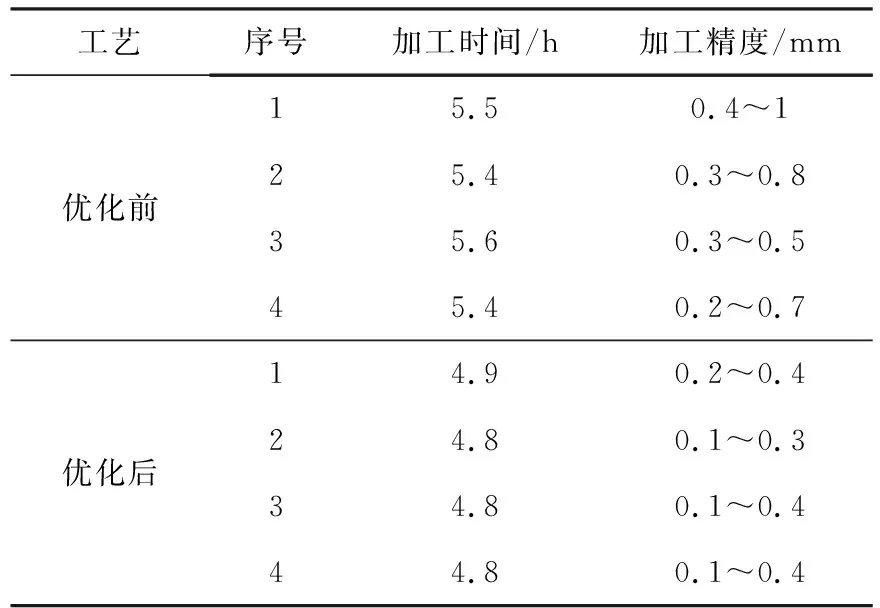

枕梁为铆接车底架核心部件,对精度要求很高.以枕梁区域的铆接孔为研究对象,通过对4个铆接车底架该区域铆接孔精度的跟踪并结合加工记录可知,工艺优化前后存在较大的区别,如表1所示.优化前4个铆接车底架的加工时间均在5.5 h左右,每加工一个底架平均需要时间为5.475 h,优化后每一个铆接车底架的加工时间均在4.8 h左右,平均加工时间为4.825 h,优化前后相差约40 min;优化前的位置精度跨度较大且整体精度较差,平均精度为0.3~0.75 mm,优化后精度跨度较小且整体精度较好,平均精度提高了0.125~0.375 mm,精度得到较大改善.

表1 效果对比图

4 结论

本文通过对铆接车底架加工过程中存在的问题进行研究和分析,提出了相应的改进方法和建议,主要有如下4个方面:

(1)对传统的补偿值获取方法进行了优化,使得优化后的补偿值选取方法可在最大程度上对加工区域进行补偿,以提高钻孔精度;

(2)针对钻孔过程中铝削会缠绕在钻头上进而划伤工件表面的问题,采用主轴反转方法对其快速去除;

(3)通过对传统加工路径的方法进行分析研究,提出了新的加工路径,在一定程度上提高了加工效率;

(4)对于铆接车底架来料尺寸存在偏差的特性导致现场操作人员不能快速地进行尺寸测量和验证问题,提出了对边梁断面进行微切削的方法,以使得加工精度得到快速准确的验证,同时提出了优化来料装夹工艺的方法.

结果表明:采用优化后的钻孔工艺方法可使得加工效率和加工精度均有效地提高,加工质量得到一定的改善.