机车用智能化风源系统技术研究

刘治国,杨青雨 王树海 崔似宏

(中车大同电力机车有限公司 技术中心研究院,山西 大同 037038)*

机车风源系统的主要作用是为机车车辆提供清洁、干燥的压缩空气,由于压缩空气主要用于制动系统、受电弓、撒砂、风笛、空气弹簧等安全设备,因此,机车风源系统的稳定运行至关重要.

然而,每年入夏以后,我国南方的诸多机务段,如昆明、重庆、怀化等机务段均会出现风源系统故障,常见的是空气压缩机机油乳化,降低空气压缩机机油的降温、密封、润滑、降噪功能.此外,干燥器中装用的干燥剂失效后,导致压缩空气湿度、含油量、颗粒度不达标,进而导致空气管路锈蚀、橡胶密封件失效、阀类部件堵塞等问题,也严重影响机车车辆空气管路系统用风安全及行车安全[1-2].

近年来,随着机车牵引车辆数量的增多,供风与用风的矛盾越来越突出,出现了空气压缩机频繁启动的现象,这不仅影响了空气压缩机的寿命,也对机车的整体供风能力造成了不良影响.因此,机车智能化风源系统研究势在必行,已成为下一代风源系统的发展方向.目前,对于机车智能化风源系统的研究还处于理论分析和试验仿真的阶段,但随着理论研究的深入和仿真技术的不断发展,该研究成果已逐渐具备了装车考核运用的条件[3].

1 智能化风源系统组成及工作原理

1.1 智能化风源系统组成

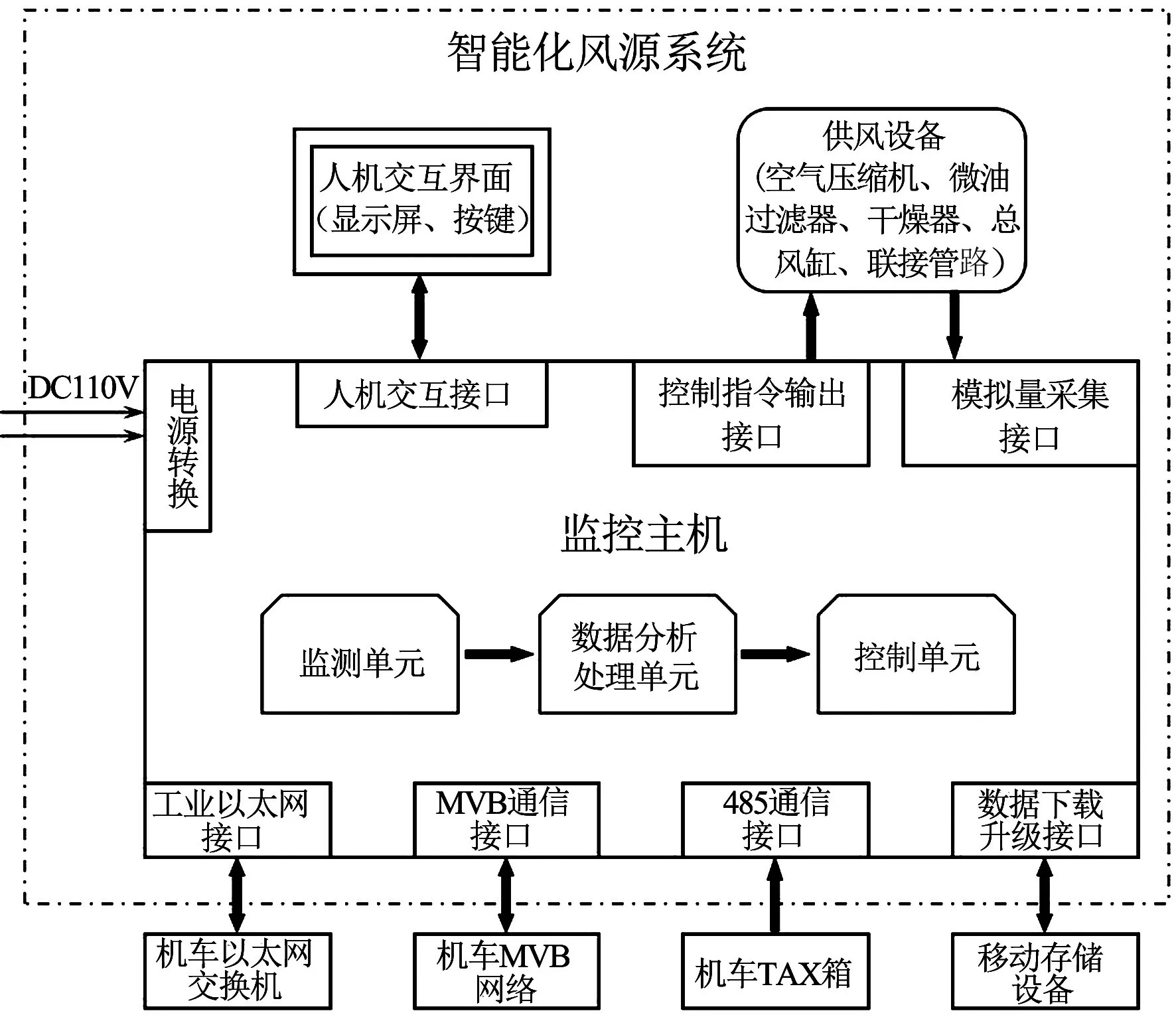

本文研究的机车智能化风源系统包括:供风设备、监控主机和人机交互界面三大部分.其中,监控主机是智能化风源系统的核心部分,主要包括监测单元、数据分析处理单元、控制单元、电源转换模块、各种接口模块;供风设备是智能化风源系统的监控对象,主要包括空气压缩机、微油过滤器、干燥器、总风缸、连接管路等部件;人机交互界面包括显示屏、按键和各种声光报警提示设备,便于司乘人员和检修维护人员操作维护.

1.2 工作原理

图1是智能化风源系统逻辑控制关系框图.监测单元负责采集空气压缩机、干燥器运行状态数据和压缩空气湿度、含油量、固体颗粒度数据,数据经分析处理之后,一方面传输到人机交互界面,直观反映空气压缩机、干燥器运行状态和压缩空气品质;另一方面传输到控制单元,驱动空气压缩机进行变频智能控制、干燥器进行干燥再生智能转换控制,通过供风设备的自我调节,使工作状态达到最优.同时,机车控制系统能够通过通信网络实时掌握供风设备运行状态和压缩空气品质,并对供风系统发出动作指令.

图1 智能化风源系统逻辑控制关系框图

2 监测对象与方案

2.1 空气压缩机运行状态监测

2.1.1 空气压缩机运行状态监测指标

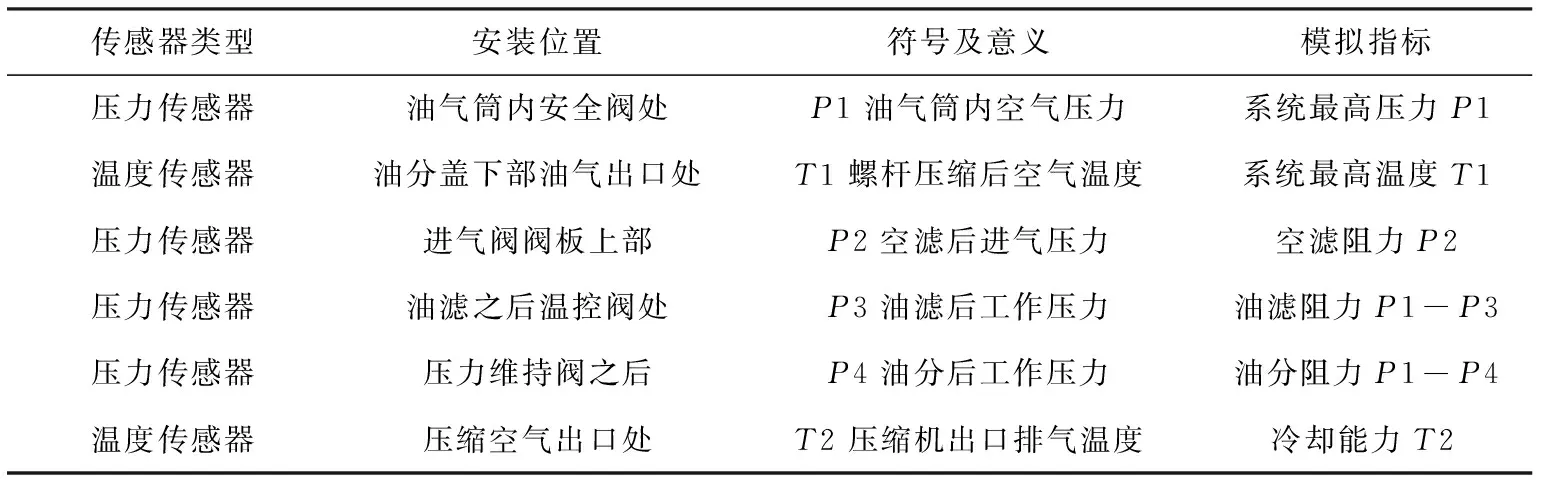

空气压缩机系统最高压力、系统最高温度、空滤阻力、油滤阻力、油分阻力、冷却能力直接影响压缩机是否能够稳定运行,因此,需要对上述六项指标进行监测.

2.1.2 空气压缩机运行状态监测方案

在空气压缩机适当位置安装压力传感器和温度传感器,监测空气压缩机运行参数,然后通过数据计算和逻辑判断,得到空气压缩机运行状态.各传感器布置方案及模拟指标见表1,具体安装位置见图2.

表1 各传感器布置方案及模拟指标

1.空气滤清器;2.冷却器; 2.1.油冷却器; 2.2.后冷却器;3.进气阀; 4.压力开关; 6.安全阀; 7.压力维持阀; 8.电磁阀;9.油细分离器 ;10.油气筒; 10.1.隔板; 12.温度开关;13.放油阀; 14.温控阀; 15.油过滤器 ;24.真空指示器;A1.空压机空气入口; A2.压缩空气出口; A4.冷却空气图2 空气压缩机运行状态监测方案示意

2.2 干燥器运行状态监测[4]

2.2.1 干燥器运行状态监测指标

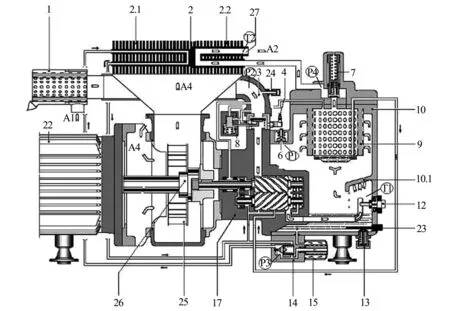

正常情况下,干燥器双塔根据内部控制逻辑交替工作,确保一塔处于干燥状态,另一塔处于再生状态.干燥塔处于干燥阶段时,压缩空气进气口到排气口之间压力较高;干燥塔处于再生阶段时,由于再生节流阀的降压作用,且该塔通过排气阀与大气连通,压力较低.为防止单一干燥塔连续干燥而“淹死”失效,对干燥器双塔的压力值进行监测.

2.2.2 干燥器运行状态监测方案

干燥器的状态监控是通过监测干燥塔在不同阶段(干燥阶段和再生阶段)交替转换时的压力变化,判断干燥器是否正常工作.因此,给每个干燥塔配置1个压力开关(见图3),设定压力开关的压力值,通过数据处理和分析,判断压力开关是否按照干燥器干燥再生转换周期进行动作,从而确定干燥器运行状态.

图3 干燥器运行状态监测方案示意

2.3 压缩空气品质监测[5]

2.3.1 压缩空气品质监测指标

根据标准ISO 8573要求,压缩空气品质包括三方面内容:露点、含油量、固体颗粒度,这三项指标直接影响空气管路系统用风安全.其中任何一项指标控制不当,均有可能对机车车辆行车安全造成隐患,为保证压缩空气品质,对上述三项指标进行监测.

2.3.2 压缩空气品质监测方案

压缩空气经过微油过滤器和干燥器处理后,便决定了压缩空气的最终品质.因此,对于压缩空气露点(含湿量)、含油量、固体颗粒度的监测,将相应传感器安装于干燥器出口.

(1)含湿量监测

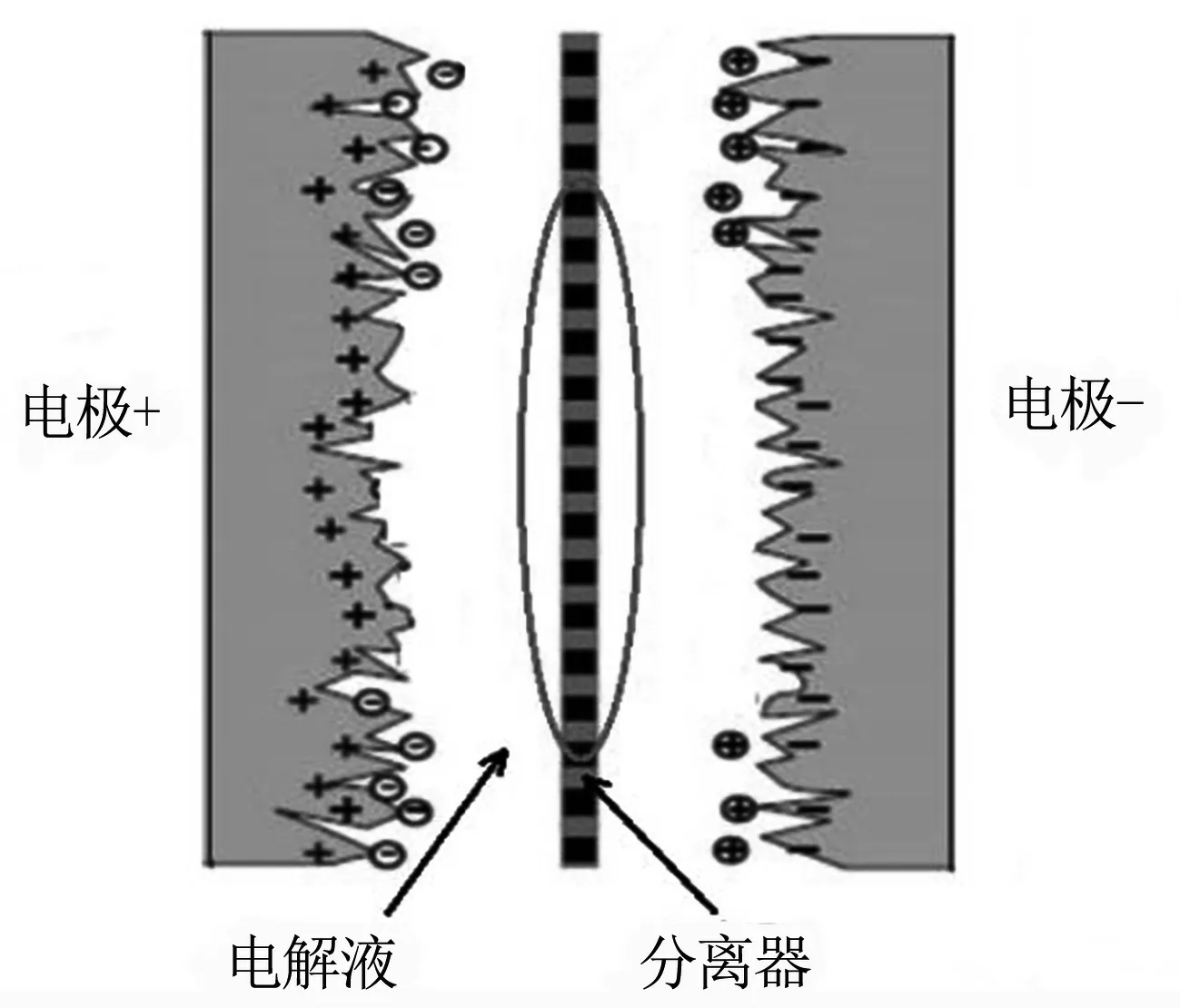

压缩空气的露点探测包括两部分:含水量探测和温度探测,传感器采用高分子电容式露点仪,其技术原理见图4.

图4 高分子电容式露点仪技术原理示意

当空气中含水量不同时,薄膜聚合物能够吸收或释放水蒸气,聚合物的介电特性随着传感器周边湿度的变化而变化,传感器电容因之发生变化,然后电容的变化可以计算出流经气体水分的含量;当PT100(温度传感器)在温度变化时,它的阻值会随着温度上升而成近似匀速的增长,经过算法,即可得到传感器周围的温度数据;在薄膜聚合物电容和温度传感器的作用下,露点温度即可通过计算得出.

(2)含油量监测

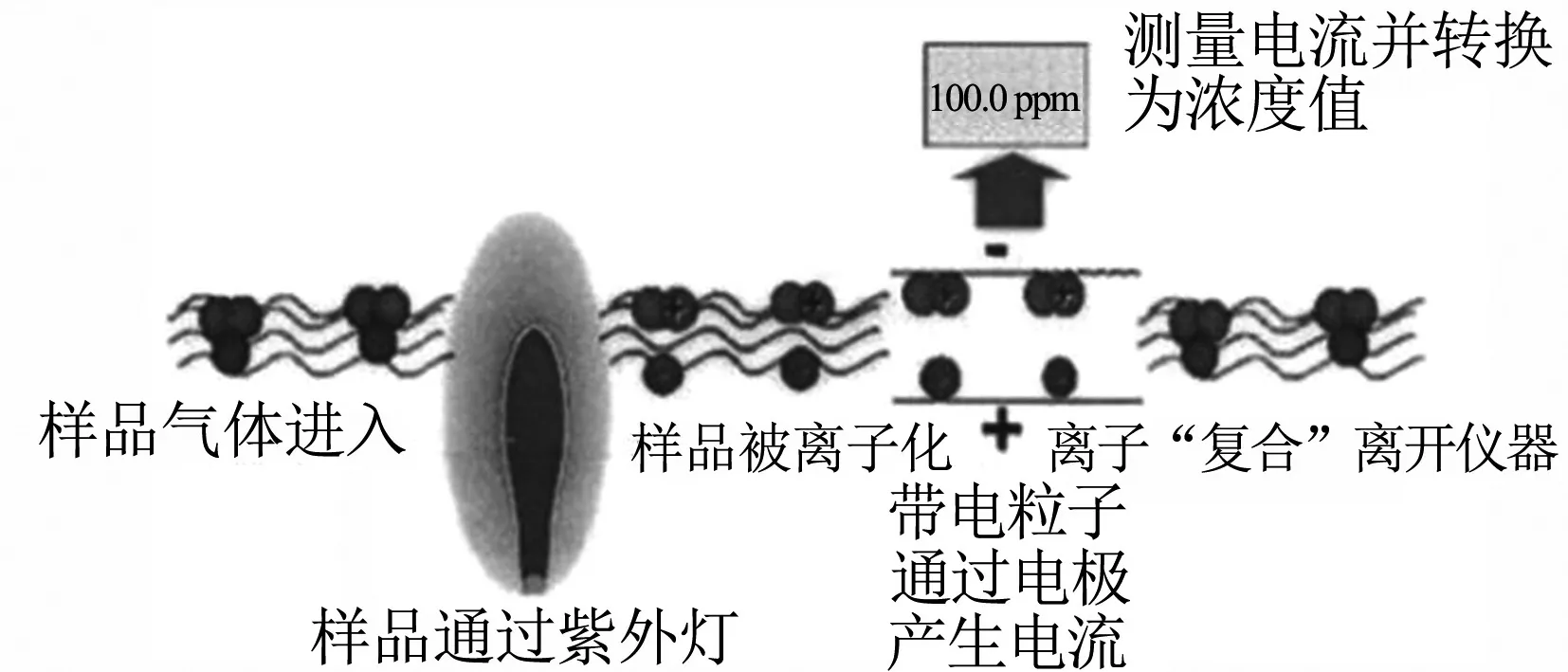

压缩空气含油量监测采用PID(Photo lonization Detectors)光离子化探测器,探测器由真空紫外灯和电离室构成,技术原理见图5.

图5 光离子化探测器技术原理示意

待测压缩空气中的润滑油分子吸收紫外灯发射的高于气体分子电离能的光子,被电离成正、负离子,在外加电场的作用下离子偏移形成微弱电流.由于被测气体浓度与光离子化电流呈线性关系,因此,通过检测电流值可得知被检测气体的浓度,从而监测压缩空气的含油量.

(3)固体颗粒度监测

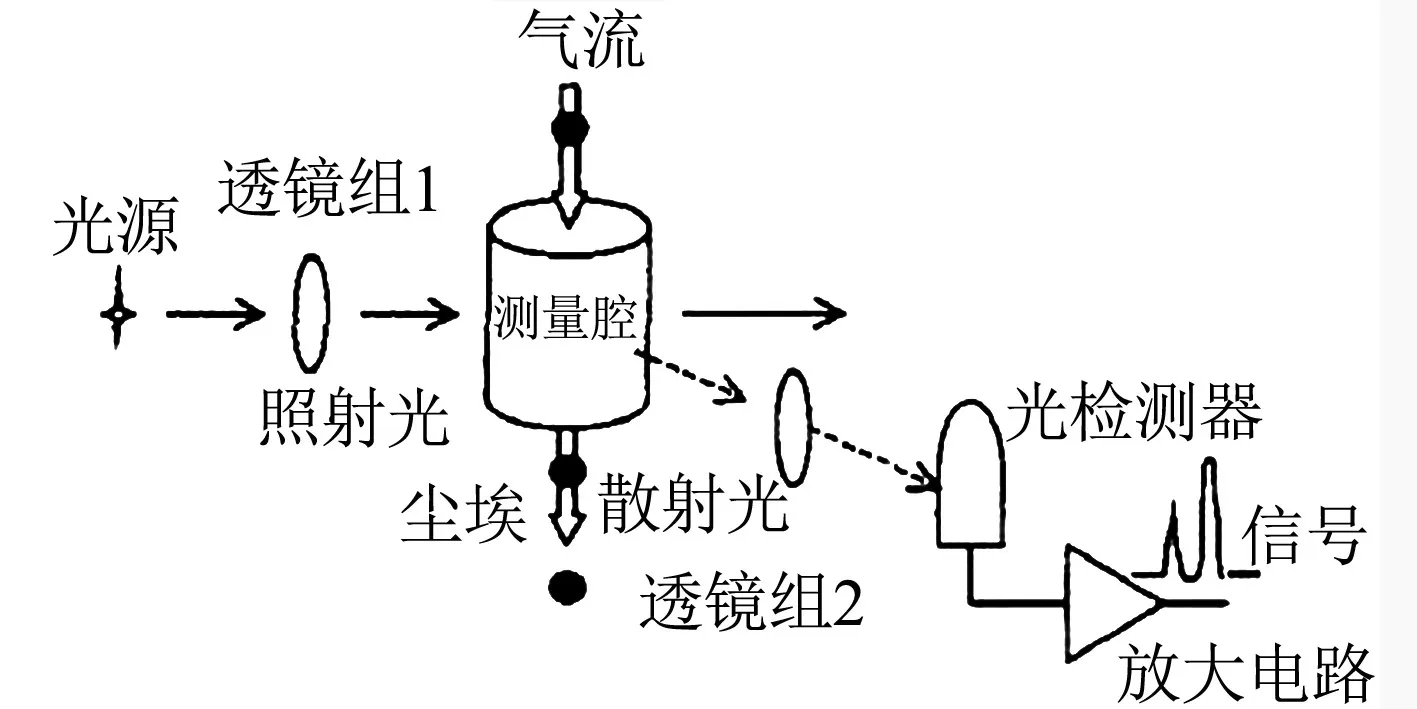

压缩空气固体颗粒度监测采用激光粒子计数器,计数器的光源是LED激光管,光检测器的主要元件是CCD电荷耦合元件,光检测器和测量腔做成一体,固体颗粒通过CCD,CCD会检测到光信号,生成一个电脉冲,经过计算,得出压缩空气固体颗粒度,技术原理见图6.

图6 激光粒子计数器技术原理示意

2.4 供风监测

供风监测主要监测机车向联挂车辆所供压力空气的流量和压力,具体方案是在机车与车辆联接处加装双管供风流量压力变送器组件.在此基础上通过数据分析,实现对机车空气压缩机的智能变频控制、维护保养提示,及对双管供风流量异常报警和风量控制.

3 智能控制策略

3.1 空气压缩机变频智能控制

3.1.1 空气压缩机智能控制要求[6]

根据机车车辆用风要求,空气压缩机采用变频智能控制方式供风.当机车车辆需要用风时,频率由50Hz调整到100~120 Hz,保证机车用风供给(如总风压力低于(680±20) kPa时,需要两个压缩机同时启动时);当机车车辆用风需求不大时,频率降低到30~40 Hz,补充泄漏的风量(如总风压力低于(750±20) kPa时,只需一个压缩机启动);当机车车辆无需供风时,保持空气压缩机转动,使空气压缩机润滑油温度保持在一定的温度,保证冷却过程中水分不析出.

3.1.2 变频智能控制原理[7]

变频器基于交-直-交电源变换原理,可根据控制对象的需要输出频率连续可调的交流电压.电动机转速与电源频率成正比,因此,用变频器输出频率可调的交流电压作为空气压缩机电动机的电源电压,可方便地改变空气压缩机的转速.空气压缩机采用变频调速技术进行恒压供气控制时,系统原理框图如图7所示.

变频调速系统将总风缸压力作为控制对象,压力变送器将总风缸的压力转变为电信号送给变频器内部的PID调节器,与压力给定值进行比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号去控制变频器的输出电压和逆变频率,调整电动机的转速,从而使实际压力始终维持在给定压力.另外,采用该方案后,空气压缩机电动机从静止到稳定转速可由变频器实现软启动,避免了启动时的大电流和启动给空气压缩机带来的机械冲击.

正常情况下,空气压缩机在变频器调速控制方式下工作.变频器一旦出现故障,生产工艺不允许空气压缩机停机,因此,系统设置了工频与变频切换功能,这样当变频器出现故障时,可由工频电源通过接触器直接供电,使空气压缩机照常工作.

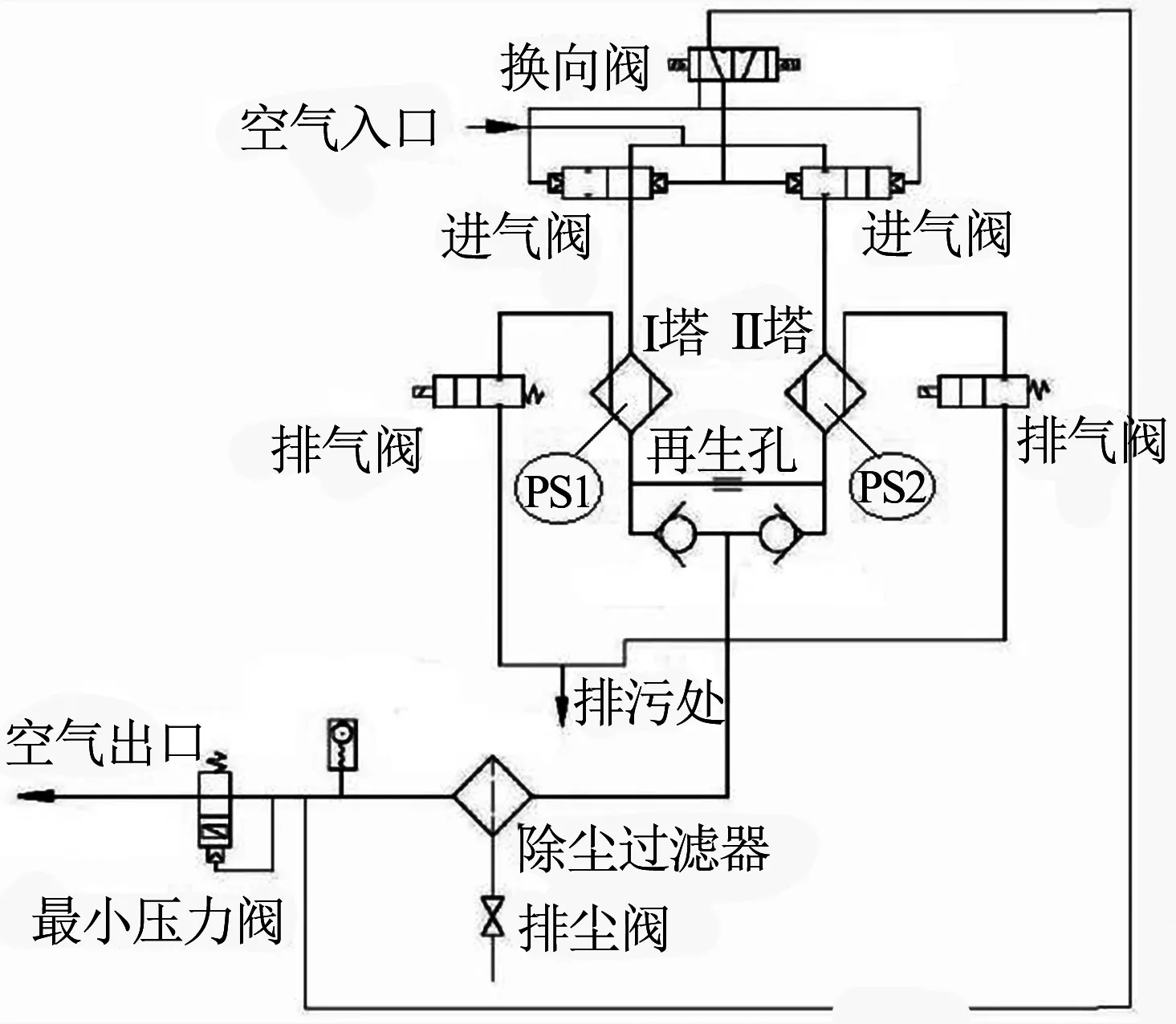

3.2 干燥器干燥再生智能转换控制

3.2.1 干燥器智能控制要求

目前,机车用干燥器具有定时转换、时间累计和状态记忆的功能,能够初步满足压缩空气的净化要求.采用干燥再生智能转换控制方式后,干燥器两塔在交替工作过程中,具有柔性转换的特性,减少气流对干燥剂的冲击,避免粉末进入管路系统.此外,增加空气干燥器故障时可在车上切除的功能,以避免机破.

3.2.2 干燥再生智能转换控制原理

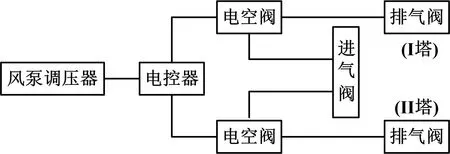

干燥器的工作,是由风泵调压器来控制的.风泵调压器是机车上将总风缸压力转变为电控信号的装置,当总风压力低于某一设定值(750 kPa)时,调压器发出通电信号;当总风压力达至另一设定值(900 kPa)时,调压器发出断电信号.因此,装置的各种功能与工作状态,均与空气庄缩机的工况相配合.干燥装置电气-机械控制系统的组成及控制关系如图8所示.

图8 电气-机械控制系统图示

电控器在接受风泵调压器的信号后,经过逻辑处理,转而输出控制电空阀的电信号,并通过电空阀来操纵各机械阀(进气阀、排气阀)的动作.两干燥塔根据其进气和排气阀所处的作用位,按一定的程序交替工作,形成以下几种状态:

(1)停机状态:排气阀关,进气阀随机位;

(2)吸附状态:排气阀关,进气阀开;

(3)再生状态:排气阀开,进气阀关;

(4)充气状态:排气阀关,进气阀关.

4 结论

智能化风源系统依托空气压缩机技术和干燥器技术,集成智能监测功能、自我控制和调节功能,涉及运行管理与检修维护,将实现空气压缩机和干燥器的智能运行维护,进一步提升机车车辆空气管路用风安全.目前,智能化风源系统中的部分功能已经在机车车辆上实现,但是,整个系统的闭环控制及调节功能尚未实现,仍处于理论研究阶段.因此,智能化风源系统的开发与应用仍将持续进行.