工业直链烷基苯磺酸的制备和分析

刘晓臣 焦提留 曹圣悌 霍月青 牛金平

(1.中国日用化学研究院,山西太原,030001;2.中轻化工绍兴有限公司,浙江绍兴,312369)

1 引言

工业直链烷基苯磺酸盐(简称“LAS”)是以工业直链烷基苯(碳链长度为C10-13)为原料,经磺化、老化、水解、中和得到的一类阴离子表面活性剂[1,2]。该类表面活性剂具有良好的去污、泡沫、润湿和乳化等性能,与其他表面活性剂配伍性好,在民用及工业领域有着广泛的应用。LAS通常以工业直链烷基苯磺酸(以下简称“磺酸”)的形式储存及销售,实际使用时用碱中和。

据中国洗涤用品工业协会表面活性剂专业委员会不完全统计[3],2019年规模以上企业磺酸产销量分别为58.83万吨和55.83吨,分别占阴离子表面活性剂(除脂肪酸盐外)的46.8%和45.3%,属于第一大类阴离子表面活性剂。以下从原料烷基苯(LAB)、磺化、分析三个方面对磺酸进行介绍。

2 原料烷基苯

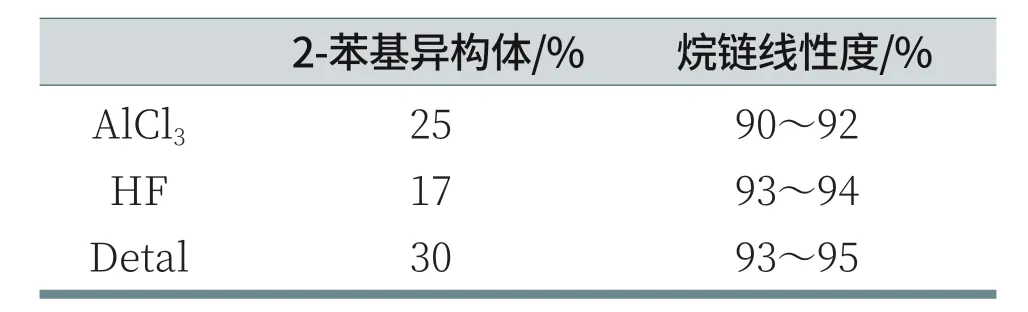

LAB由烯烃与苯经过烷基化反应制得,是苯基异构体和不同碳链同系物的混合物,苯基异构体的结构取决于烷基化工艺。LAB制备工艺按照使用催化剂不同区分,主要有AlCl3、HF和固体酸Detal三种,得到的LAB质量见表1[2]。可以看出,三种工艺得到的2-苯基异构体有较大的差异,从而影响相应的LAS及其配方产品溶解度[1]。Cohen等[4]发现随着2-苯基异构体LAS含量的增加,溶解度先增加后降低,在30%左右时溶解度有最高点。

表1 不同工艺制得的LAB特征

国内LAB生产企业有金陵石化烷基苯厂、抚顺洗化厂、江苏金桐化学、金桐石油化工和琪优势(太仓),采用是美国UOP公司的HF催化工艺,用源自煤油的C10-13烷烃脱氢产物与苯反应得到LAB。

Shell公司采用费托工艺技术,将天然气转化为中等碳链长度的烷烃,然后以该烷烃为原料制备LAB和磺酸,并且与以煤油为原料得到的LAB和磺酸进行了比较。结果表明,来源于天然气液化油的正构烷烃可以替代来源于煤油的正构烷烃生产LAB及其磺酸盐[5]。

我国“富煤、贫油、少气”的资源特点决定了煤炭在我国能源战略中的重要地位。发展煤制油技术,将煤炭转化为油品和精细化学品,可降低我国对石油资源的依存度。低温费托合成产物主要是烷烃与烯烃的混合物,其中烯烃含量约占50%,将这部分烯烃与苯烷基化反应制备LAB,不仅可以提高费托合成产物的附加值,还可以降低对石油基原料的依赖程度[6]。国内内蒙古安德力已完成了费托合成产物烷/烯混合物与苯反应制备LAB的工业化。

需注意的是,费托合成产物中的烯烃为α-烯烃,而煤油脱氢的烯烃为内烯烃,同样催化剂得到的LAB的苯基异构体不同;另外,两者得到的LAB碳链分布和比例也有所不同,制备的磺酸产物在应用性能上会有一定的差异。

3 工业直链烷基苯磺酸的制备

磺酸的制备分磺化、老化和水解三步[1],下面分别予以介绍。

3.1 磺化

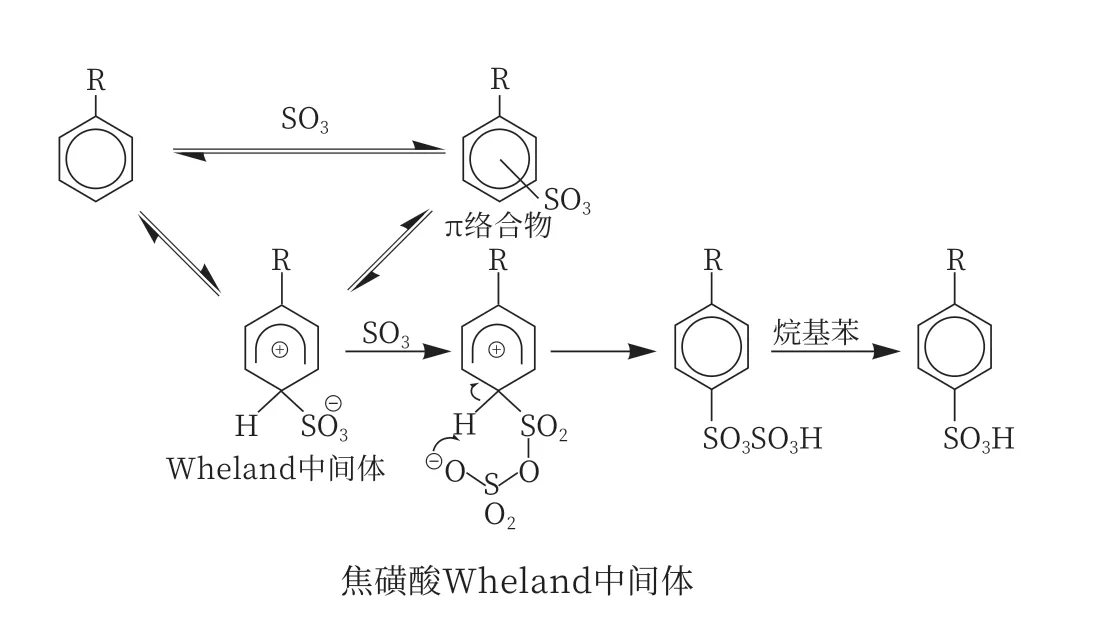

LAB磺化的主要反应历程见式1和式2[7]:第一步反应速度快,1分子的LAB与2分子的SO3结合形成焦磺酸;第二个反应速度慢,焦磺酸与LAB反应生成磺酸,焦磺酸充当的是磺化剂的角色。典型的磺化条件为[8]:SO3/烷基苯摩尔比为1.03~1.05,SO3气浓5%,磺化器冷却水温度26~30℃,磺化器出口磺酸温度40~45℃。

LAB的SO3磺化机制研究可详见文献[8-11],主要有以下两种。

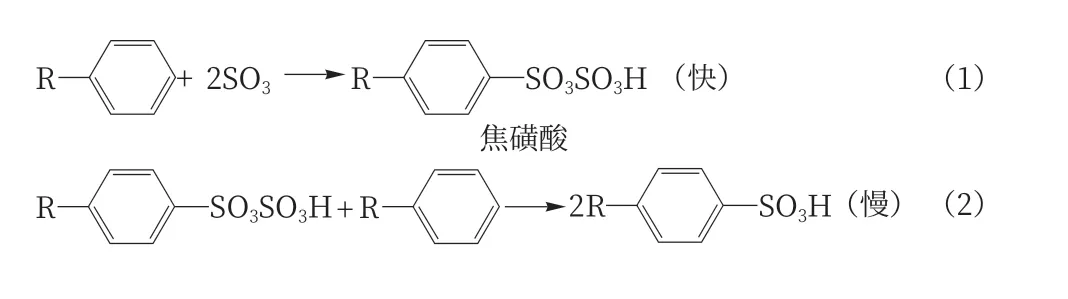

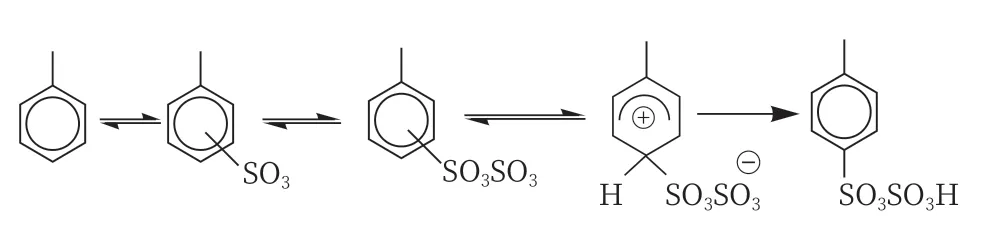

第一种机制:SO3与苯环发生亲电反应,经过π络合物生成Wheland中间体,该中间体进一步与SO3反应,经过焦磺酸Wheland中间体形成焦磺酸,最终焦磺酸与烷基苯反应生成磺酸。反应机制见图1。

图1 LAB磺化机制

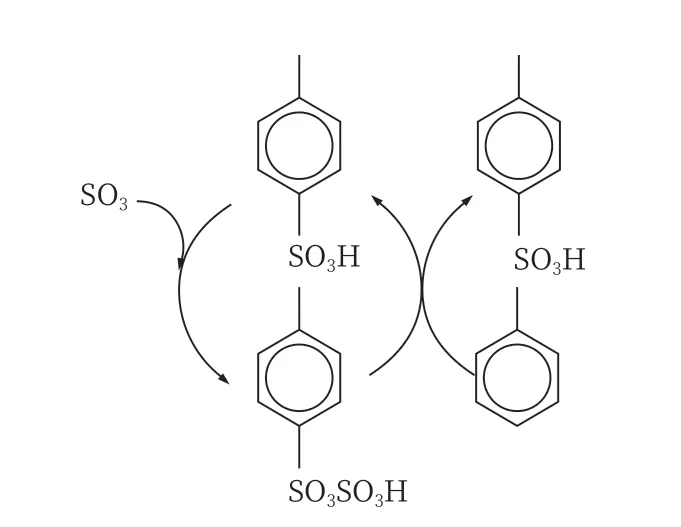

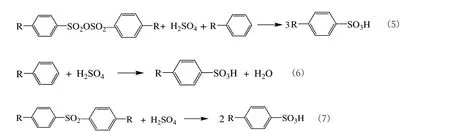

第二种机制:第一步反应,磺酸与SO3反应生成焦磺酸,这是由于磺酸具有表面活性,SO3气体和LAB液体的界面组成主要是磺酸;第二步反应,焦磺酸与LAB反应生成磺酸。对于该机制,反应体系初期需要少量的磺酸或焦磺酸。反应机制见图2。在该机制中,焦磺酸的形成过程见图3,LAB与SO3首先形成π络合物,该络合物与SO3进一步反应形成Pyro-π络合物,并进一步重排成焦磺酸Wheland中间体。

图2 LAB磺化机制2

图3 焦磺酸形成机制

在列管式降膜磺化器中,LAB与SO3的微观化学反应可描述如下[8]:在磺化器顶部,SO3被有机膜外层的LAB吸收,并生成磺酸;在该区域次表面层,SO3与磺酸反应生成焦磺酸;在扩散作用和涡流效应作用下,焦磺酸与内侧的LAB反应,生成磺酸。沿着反应器向下,在纵向上,气-液界面的主要组成由LAB变成磺酸;在径向上,磺酸浓度从气-液界面到固-液界面(这里指反应器壁与有机物界面)逐渐降低,LAB浓度从气-液界面到固-液界面逐渐增加。继续沿着反应器向下,次表面层区域的LAB浓度太低以至于没有足够的LAB与焦磺酸反应,难以抑制副反应的发生。副反应通常生成砜(惰性组分)、酸酐和硫酸(在老化阶段可作为磺化剂)。这些副反应的活化能高,因此通常在反应器顶部附近的高温气-液界面处发生。

3.1.1 副反应

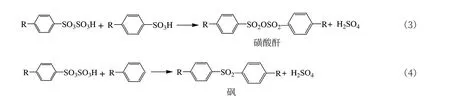

磺化时存在两个副反应,形成酸酐和砜,反应见式3和式4。高摩尔比SO3/LAB易生成酸酐,而高温易产生砜。

3.1.2 物料摩尔比对反应的影响

Moreno等[12]采用实验室膜式磺化器研究了SO3/LAB摩尔比对产物的影响,结果表明:当摩尔比从0.9增加至1.1时,活性物先增加后降低(摩尔比为1.07∶1时,活性物含量最大),中和值增加,游离油含量降低,游离油中的LAB含量降低,酸酐和砜含量增加。

3.1.3 烷基苯中不同组分与SO3反应活性的差异

Cohen等[13]研究了LAB同系物及同分异构体与SO3磺化反应活性的差异,结果表明:当苯环所在烷链位置相同,若碳链越长,则反应活性越低;端位异构体反应活性高于中间位置的异构体(空间位阻效应);直链LAB活性高于支链LAB。上述现象也侧面验证了体积较大的焦磺酸为磺化剂,而非SO3。

Roberts等[14]采用釜式磺化研究了LAB同分异构体和同系物与SO3反应的相对速率,结果表明:SO3/LAB摩尔比对相对反应速率没有显著影响;碳链增长和苯环从端位向里移均使得相对反应速率减小。

3.2 老化

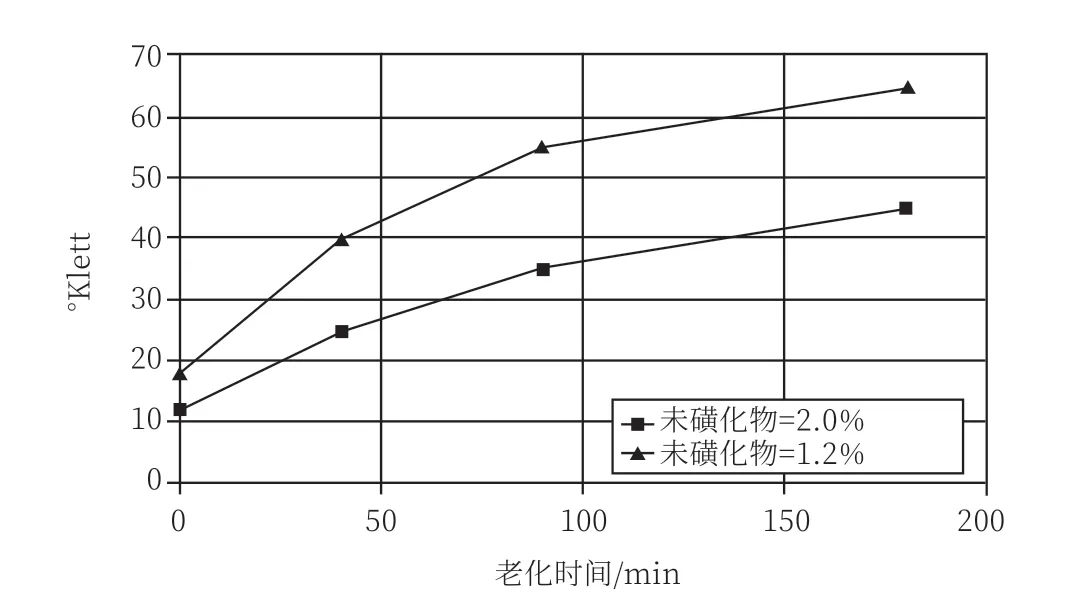

从膜式磺化器出口出来的磺酸需要进行老化,进一步完成反应。磺化产物通常需要40~45℃老化20~30min。Moreno等[12]对工业磺化器出口的磺酸进行了实验室老化和水解实验,根据活性物、酸酐、LAB和砜含量的变化对老化和水解反应过程进行了推测,老化过程发生的反应见式5、6、7,理论数据和实验数据基本吻合。需注意的是,通常认为砜是惰性的副产物,但是在该实验中发现砜的含量随着老化时间的延长而降低,推测砜与硫酸反应生成了磺酸。

Roberts[8]采用电位滴定法测定了磺化器出口磺酸随老化时间的变化,结果表明,老化可以分为三个阶段:第1阶段,一个快速反应阶段,约10 min;第2阶段,比第1阶段反应慢,可分为两个时间段,第1阶段后的40~50 min,以及接下来的4 h内;第3阶段,更慢的一个阶段,耗时几天甚至几周(通常在高物料摩尔比、高气浓、高冷却温度条件下发生)。

由上可知,老化有利于活性物的提高,但是老化时间增长会引起磺酸色泽的加深[2],见图4。因此需要在保证色泽的前提下,延长老化时间才有意义。

图4 老化时间对磺酸色泽的影响

3.3 水解

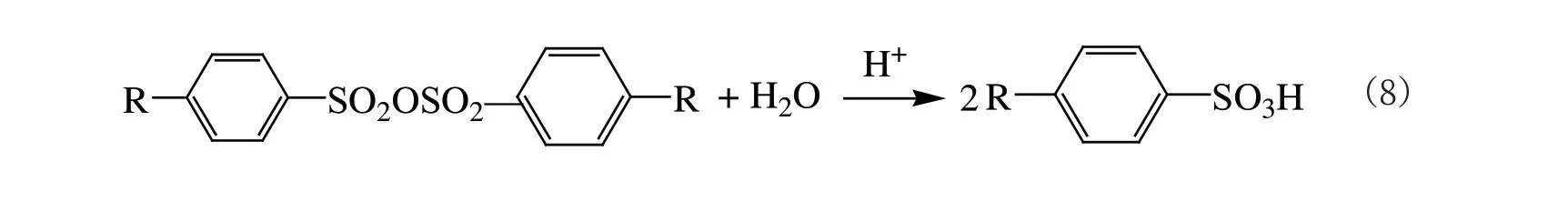

磺酸老化后需要加入一定量的水,以破坏酸酐,使磺酸稳定储存、运输,水解反应见式8。

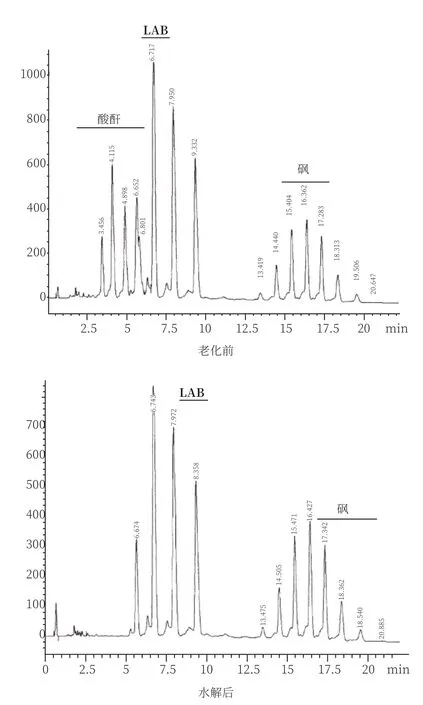

图5为老化前和水解后磺酸中的游离油气相色谱图,可以看出,水解后的酸酐色谱峰消失,即酸酐转化成了磺酸。

图5 磺酸老化前和水解后游离油气相色谱图

Roberts[8]发现加入1%水的磺酸放置几天之后活性物降低1%~1.5%,即发生了脱磺反应,因此建议降低水解工艺的加水量为0.3%。

4 分析方法

磺酸现行执行标准为GB/T 8447—2008,产品理化指标见表2。

表2 工业直链烷基苯磺酸理化指标

4.1 烷基苯磺酸含量分析

4.1.1 直接两相滴定法

现行磺酸国标参考GB/T 5173—1995《表面活性剂和洗涤剂 阴离子活性物的测定 直接两相滴定法》进行测定。

4.1.2 电位滴定法

QB/T 4970—2016《表面活性剂 原材料和按配方制造产品中阴离子表面活性剂含量的测定 电位滴定法》以阴离子表面活性剂离子选择电极为指示电极,Ag/AgCl为参比电极,测定活性物含量,该方法避免了有机溶剂氯仿的使用,且减少了人为误差。该方法关键在于离子选择性电极,国内电极没有商业化产品在一定程度上限制了该方法的推广。

HG/T 3614—1999《表面活性剂 试验方法》以玻璃电极为指示电极,甘汞电极为参比电极,环己胺甲醇标准溶液为滴定剂滴定磺酸的甲醇溶液,滴定曲线有两个突跃点,第一次电位突跃表示磺酸和硫酸中的第一个氢的中和反应,第二次突跃表示硫酸的第二个氢的中和反应。通过1次滴定,根据两次电位突跃的滴定体积差,可计算出磺酸含量和硫酸含量。Shinichro等[15]对该方法进行了详细研究,探讨了滴定剂(环己胺、二苯胍)、溶剂(甲醇、乙醇、异丙醇、叔丁醇、乙二醇、丙酮、甲基异丁酮、乙腈)和溶剂中的加水量对滴定的影响,综合考虑,选择以环己胺为滴定剂,甲醇或乙醇为溶剂,在甲醇或乙醇中加入2%或3%的水对滴定没有显著影响,加水量至5%后突跃点不再明显,滴定结果不准确。

4.2 游离油分析

磺酸产品中的游离油(也称未磺化物)由烷基苯中的不可磺化物、未磺化的烷基苯和副产物砜三部分组成,其含量采用石油醚萃取法进行测定。

4.3 硫酸含量分析

①硝酸铅滴定法:现行磺酸国标参考GB/T 5173—1995中的硫酸钠含量按照GB/T 6366《表面活性剂 无机硫酸盐含量的测定 滴定法》进行测定;②电位滴定法:如3.1.1所述,HG/T 3614—1999非水电位滴定可得到硫酸含量。

4.4 色泽

磺酸的色泽与原料LAB质量、磺化装置水平、工艺操作条件等因素有关,直接反映了磺化厂家的综合技术实力。长期以来,国内外磺化厂家一直习惯用Klett比色仪测定磺化/硫酸化类表面活性剂(如磺酸、AOS、AES)的色泽,用Klett色泽进行表征。目前,Klett仪的国外生产商已停产,需要建立新的仪器分析方法。

5 结论

本文从原料烷基苯、磺化和分析三个方面对工业直链烷基苯磺酸进行了介绍。烷基苯磺酸的制备主要分为磺化、老化和水解,阐述了相应的反应机制。对磺酸产品的活性物、游离油、硫酸和色泽分析进行了简介,需要建立活性物、硫酸的仪器分析方法,避免有毒、有害溶剂的使用。深层次地认识每一步反应机制有利于实现产品品质的提升及品种的差异化,从而提高产品附加值。另外,以煤化工产品为原料开发表面活性剂,从而部分替代石油资源,将会成为近几年表面活性剂的一个发展方向。