高碳铝土矿焙烧预处理及焙烧矿的溶出试验研究

武国宝,齐利娟,韦舒耀,班劭璞

(中铝郑州有色金属研究院有限公司,郑州 450041)

近年来随着我国氧化铝工业的快速发展,铝土矿资源供应紧张,内地的一些氧化铝生产企业不得不开始使用复杂难处理的铝土矿生产氧化铝。通常这些复杂难处理的铝土矿中除了硅含量较高以外,还含有大量的碳酸盐、有机物以及黄铁矿等有害杂质矿物,因此不能直接用于生产氧化铝。有关复杂难处理铝土矿的预处理技术如高硫铝土矿的浮选脱硫、焙烧脱硫等已经成为近年来国内氧化铝生产技术领域研究关注的热点。然而,当前针对高碳铝土矿预处理技术的相关研究较少。

本文对高碳铝土矿进了焙烧预处理及溶出试验研究,探索研究了焙烧预处理技术路线的可行性。

1 试验原料

1.1 铝土矿

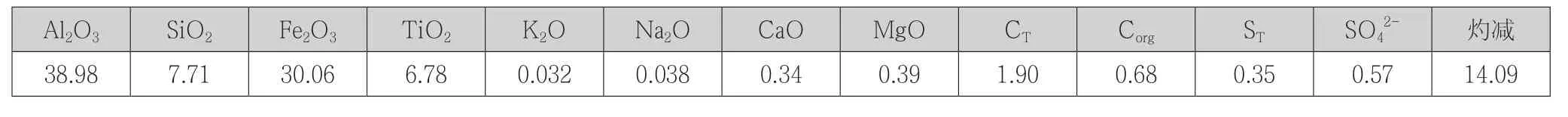

试验所用铝土矿取自某矿山,矿石的化学成分见表1,矿物组成见表2。

从表1可看出,该矿石中氧化铝含量为38.98%,铝硅比为5.06;矿石中Fe2O3含量30.06%;矿石中总碳含量CT1.90%,有机碳含量Corg为0.68%,约占CT的35.8%;矿石中总硫含量ST0.35%,其中54.3%的硫以SO42-形式存在。

表1 铝土矿化学成分/%

从表2可以看出,该铝土矿的矿物组成比较复杂:矿石中主要含铝矿物有一水硬铝石、一水软铝石和三水铝石;主要的含硅矿物是高岭石和绿泥石;主要的含碳矿物是菱铁矿,铝土矿中以菱铁矿形式存在的无机碳含量为1.24%;可以检测到的主要含硫矿物是黄铁矿,以黄铁矿形式存的硫含量为0.16%。

表2 铝土矿的主要矿物/%

综上所述,该矿石属于高碳酸盐、高有机物含量的高碳铝土矿,该矿石不适合直接用于氧化铝生产。

1.2 铝酸钠溶液

溶出焙烧矿所用铝酸钠溶液取自某企业生产现场,溶液中Na2OK与Al2O3含量的摩尔比用αk表示,溶液中全碱浓度 Na2OT253.00g/L,Al2O3128.60g/L,Na2OK236g/L,SO42-2.10g/L,αk为3.03。

1.3 石灰

取自某企业生产现场, 经过焙烧活化处理,CaO 95.20%,有效CaO 92.15%。

2 试验方法

2.1 焙烧试验

用马弗炉进行矿石焙烧试验。试验时首先将铝土矿破碎至粒度-3mm,然后将碎铝土矿平铺在耐火砖上,厚度为3mm~4mm。将载有铝土矿的耐火砖放入已经升温至设定温度的马弗炉内,迅速关好炉门,当炉温达到预期焙烧温度时开始计时,当焙烧时间达到设定值后立即从炉内取出矿石,在空气中冷却至室温后,细磨制成粒度-100目的矿石样品,用于化学成分分析、矿物组成分析以及后续溶出试验。焙烧预处理过程的脱碳率ηC用下式(1)计算,脱硫率ηS用下式(2)计算。

CTB:铝土矿中总碳含量,%;

CTS:焙烧矿中总碳含量,%;

Al2O3B:铝土矿中Al2O3含量,%;

Al2O3S:焙烧矿中Al2O3含量,%。

STB:铝土矿中总硫含量,%;

STS:焙烧矿中总硫含量,%;

Al2O3B:铝土矿中Al2O3含量,%;

Al2O3S:焙烧矿中Al2O3含量,%。

2.2 溶出试验

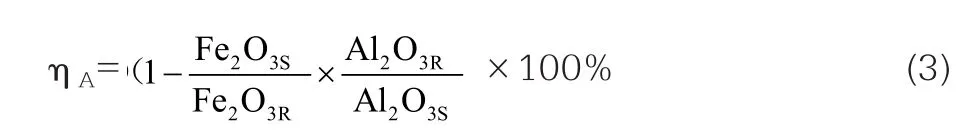

在钢弹中加入计量的焙烧矿、石灰和铝酸钠溶液,密封好钢弹后加入盐浴加热炉,在设定温度下保温搅拌反应50min。反应结束后,取出溶出浆液过滤后取溶液样分析溶液成分,固相洗涤烘干后送化学成分分析、矿物组成。溶出赤泥中Al2O3和SiO2的质量比为A/S,Na2O和SiO2的质量比为N/S。焙烧矿中的氧化铝溶出率ηA用下式 (3)计算,硫的表观溶出率ηSD用下式 (4)计算。

Fe2O3S:焙烧矿中Fe2O3含量,%;

Fe2O3R:赤泥中Fe2O3含量,%;

Al2O3S:焙烧矿中Al2O3含量,%;

Al2O3R:赤泥中Al2O3含量,%。

Fe2O3S:焙烧矿中Fe2O3含量,%;

Fe2O3R:赤泥中Fe2O3含量,%;

STS:焙烧矿中总硫含量,%;

STR:赤泥中总硫含量,%。

2.3 分析方法

用PANalytical PW2403型X-射线荧光光谱仪分析铝土矿、赤泥中的Al2O3、SiO2、Fe2O3、Na2O等的含量,用化学滴定法分析溶液中Na2OT、Al2O3和Na2OK的含量,用Nalytical X’ Pert Pro MPD型 X-射线衍射分析仪分析固相的矿物组成,用X-射线荧光光谱法测定石灰和矿石中CaO含量、滴定法测定石灰中有效CaO含量,用Metrohm 930 Compact IC Flex离子色谱仪分析铝酸钠溶液中SO2-4含量。用碳硫仪分析固相中ST、CT及Corg含量。

3 试验结果

3.1 焙烧试验

由于矿石中的碳元素主要以菱铁矿和有机碳的形式存在,因此高碳铝土矿焙烧条件主要取决于菱铁矿和有机物的热分解行为。目前已经很多学者对菱铁矿的热分解行为进行了深入研究[1-5],多数研究认为其开始快速分解的温度范围为520℃~600℃,完全分解的温度范围为560℃~750℃;而焙烧脱除铝土矿中有机物的温度通常为380℃~600℃,时间为15min~60min[6]。根据上述文献中的研究结果,初步确定高碳铝土矿的焙烧温度为600℃,焙烧时间为20min。在温度600℃条件下焙烧20min后的焙烧矿的化学成分及对应的脱碳率ηC及脱硫率ηS见表3。

表3 焙烧矿的化学成分及脱碳率和脱硫率/%

从表3可以看出,铝土矿经过焙烧预处理后,矿石中CT含量降低至0.064%,碳的脱除率ηC达到97.17%。

此外,在焙烧过程中,矿石中的硫几乎全部保留在焙烧矿中,硫的脱除率为0,其主要原因如下:在焙烧温度350℃~750℃范围内,由于矿石粒度较粗、料层较厚等原因,矿石中的FeS2与空气接触不充分,容易导致部分或甚至全部的FeS2在焙烧过程中转变为FeSO4或Fe2(SO4)3[2,7,8],从而导致焙烧脱硫效果不明显。

3.2 焙烧矿的溶出试验

将焙烧矿细磨至粒度-100目后,用Na2OK236g/L、αK3.03的铝酸钠溶液在温度260℃、溶出液αK1.40左右的条件下溶出50min,不同石灰添加量对焙烧矿溶出效果的影响见表4,焙烧矿及石灰添加量10%条件下溶出赤泥的XRD图见图1。

表4 石灰添加量对焙烧矿溶出效果的影响

图1 焙烧矿及其溶出赤泥的XRD图

从表4可以看出,焙烧矿溶出较适宜的石灰添加量为10%。在溶出温度260℃、溶出液α K1.40左右的条件下,焙烧矿的溶出效果良好,氧化铝溶出率ηA达到76.77%,溶出赤泥A/S 1.22,溶出赤泥N/S 0.52。从图1可以看出,在上述溶出条件下,溶出赤泥中未检测到α-氧化铝的衍射特征峰,焙烧矿中的α-氧化铝已经完全溶出。

在拜耳法溶出过程中,焙烧矿中的S绝大多数进入溶出赤泥,S的表观溶出率ηSD仅为4.50%,因此焙烧矿中的S对氧化铝生产过程影响不大。焙烧矿中硫的表观溶出率较低的原因可能是:溶出过程中焙烧矿中的硫首先以SO42-形式进入溶液,然后又通过嵌入钙霞石晶格结构的方式进入赤泥[9]。

4 结论

(1)在温度600℃条件下焙烧30min,焙烧矿中的总碳含量可降低至0.064%,总碳的脱除率可达到97.17%;经过焙烧后矿石中几乎全部的硫保留在焙烧矿中,焙烧过程不增加烟气中SO2排放。

(2)在溶出温度260℃、石灰添加量10%及溶出液αK1.40左右的条件下,焙烧矿的溶出效果良好:氧化铝溶出率达到76.77%,溶出赤泥A/S 1.22,溶出赤泥N/S 0.52。

(3)在焙烧矿溶出过程中,矿石中的硫绝大多数进入溶出赤泥,进入溶液的比例低于5%,焙烧矿中的硫对氧化铝生产过程的影响不大。

(4)焙烧预处理高碳铝土矿的技术路线是可行的。