浅谈轧机板形控制系统的组成及控制原理

郭明明

(南山铝业板带事业部,山东 龙口 265706)

铝箔的板形精度不仅决定着产品的市场竞争力,而且对整个轧制过程和后续加工能否顺利进行有着直接影响。因此,板形控制技术在整个轧制过程中具有十分重要的作用。本文介绍一种在铝箔轧机上采用的自动化程度很高的板形自动控制系统。

1 系统元件综述

OPTIROLL i2板形测量和控制系统包括许多元件,这些元件配置在一起,以保证生成最理想的无噪音信号,并进行传递。

压电石英元件将径向力转换为比例电荷。这些元件分组连接在称为平行开关盒的箱内。并联传感器(一个测量通道)的重叠形成电荷放大器的输入信号。

电荷放大器将传感器生成的电荷转换为电压。旋转变送器(PCM变送器)将这些电荷放大器的输出信号转换为(PCM编码的)数字信号。数据通过电缆从旋转变送器传递给安装在控制柜内的PCM解码器插架。

该解码器插架称为PCM插架,对板形辊传感器信号进行解码,并写入存储器(内存)内,通过M1计算机系统可以访问这些信息。

图1 板形辊结构

1.1 测量机构—板形辊

阿亨巴赫箔轧机是利用力压电传感器来测量带材的压力分布情况。压电传感器产生的电荷与传感器表面上施加的力成比例。这种类型的传感器具有极高的分辨率,并具有信号范围广、噪音水平低的特点。

这些传感器安装在轧辊表面的下方,其布置方式可以保证直接进行分力测量。传感器的测量范围为35[kN],适用于实心型测量辊。轧辊上传感器分布不是均匀的,在中心区传感器的分布间距是52毫米,两端间距为26毫米。这样设计可以保证铝箔两端上铝箔平直度控制的最佳性能。

在轧制过程中,板形辊与铝箔同步运行。在圆周上以一定的角度与铝箔接触。与铝箔接触的传感器会产生一个向下的压力。

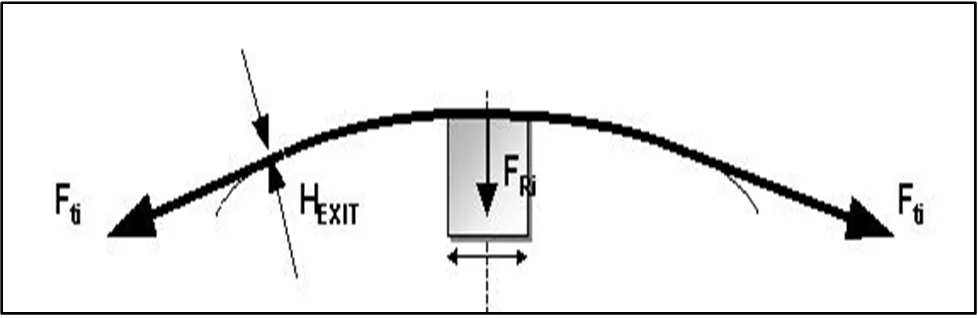

Fti=每个测量区铝箔张力

Fri=每个传感器的径向力

HExit=铝箔出口厚度

图2 传感器受力模型

铝箔两边张力Fti会产生一个向下的压力Fri即传感器的径向压力。那压电传感器上会产生电荷脉冲。每个脉冲的强度取决于轧制铝箔在铝箔横截面上的长度分布情况,铝箔精确位置对覆盖少的传感器影响很大,以至于只有传感器覆盖面积超过额定50%,系统才可以使用测量。

板形辊共60个压力压电传感器,铝箔上压力分布的传感器不仅沿着铝箔宽度按一定的间隔有规律地分布,而且在轧辊圆周上以不同的角度位置分布。在轧辊旋转过程中,当传感器在铝箔下面移动时,一旦铝箔接触到这个传感器就会产生脉冲形状的电荷。

产生脉冲如下图3所示:

图3 脉冲

利用这种作用可以将固定数量的力传感器综合成一个电气单元,称为“通道”。每个通道可以连接多达8个传感器。每个通道都连接着一个随轧辊一起旋转的电荷放大器。电荷放大器有三个灵敏度范围,这个可由系统自动选择。电荷放大器的混合电路设计允许进行迅速复位。为了避免测量漂移,在每旋转一圈之后,当轧辊经过0°位置时,SFC自动进行复位电荷放大器。这样,就没有必要使用普通的扩大放大器通道进行监视。

随后利用PCM(脉冲编码调制)调节器,将这些模拟信号编成脉冲码。通过称为旋转变送器的光学传送链,可将数字信号从旋转部件传送到固定装置上。安装在旋转变送器上的增量式角编码器可以将传感器信号分配成确定的角位置。测量值处理程序根据单个传感器的几何布置对测量信号进行分类。

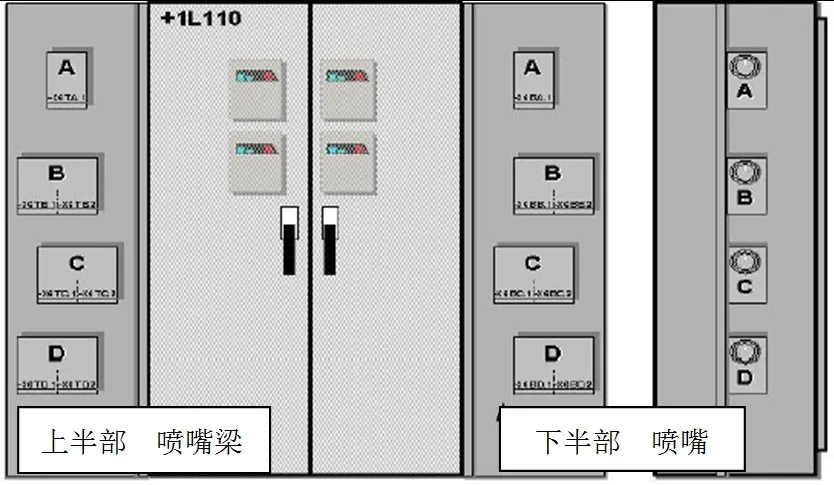

1.2 信号处理结构—SIKO模块

电荷放大器将压电传感器生成的电荷信号转换为电压。旋转变送器(PCM变送器)将这些电荷放大器的输出信号转换为(PCM编码的)数字信号。数据通过电缆从旋转变送器传递给安装在控制柜内的PCM解码器插架(PCM已经停产,现在基本都采用集成的SIKO模块代替IOP模块及PCM插架)。下图是SIKO模块实物图。

该解码器为SIKO模块,对板形辊传感器信号进行解码,并写入存储器(内存)内,通过计算机系统可以访问这些信息。系统通过以太网接口板与可视化PC相连(VISPC),它的主要任务是在操作台上处理可视化系VISUALISATION,通过VIS电脑,操作手可以实时的查看轧机的工作状态。

1.3 M1 PLC系统

M1是以Intel Pentium III (因特奔腾III )处理器和相应的输入/输出板、接口板为基础的高级计算机系统(M1系统是G. Bachmann Electronic GmbH(电子公司)的产品)。为了计算在带材横截面上的张力分布情况,对储存的测量值进行计算和评价是M1系统执行的任务。M1系统通过以太网接口板与可视化PC相连(VIS PC)。可视化PC(VIS PC)的主要任务是在操作台上处理可视化系统。

M1 PLC主要硬件包括:电源模块,CPU模块,输入/输出模块,通讯接口模块等。

1.4 轧制油冷却分布系统

基础润滑独立于板形测量和冷却控制器,维持最小油量。基础冷却和控制板形的冷却动作是重叠的。基础润滑等级可以由操作人员在工作辊喷射用的预设定屏幕上进行设定。在预设定后的任何时候,操作人员都可以在可视化屏幕上修改该值。根据所选的基础润滑等级,可以确定打开一排、两排或三排及以上喷嘴喷射。基础冷却可以保持轧制所必需的油膜。但是在带材边部和带材外侧是没有基础冷却的。

图4 SIKO模块实物图

图5 系统综合一览图

图6 M1系统

1.5 预热时的基础润滑

在轧机预热过程中,操作人员可以为设备选择基础冷却最佳等级,包括手动打开喷嘴。在轧制过程中还可以进行同样的上述操作。如果需要,用户可以选择一个调试期间执行的固定冷却方案(冷却形式)。

1.6 支撑辊基础润滑

支撑辊也可以使用基础润滑。但是它没有保持油膜的任务。这种方式的基础润滑等级可以在操作屏幕上进行选择

2 板形控制原理

板形的控制主要靠SFC和SCA(伺服控制系统)系统,SCA主要是数据处理、各种执行器控制、厚度控制等,这里就不一一赘述。

SFC系统中在轧机预设置阶段,操作人员输入希望得到的标准曲线。SFC会通过计算为每个传感器分配一个基准数值。实际测量值与基准值会产生偏差。对于某一道次,观察来料板形情况是否能够达到基准板形则属于用户的知识和能力范围。

图7 轧制油冷却分布系统控制柜

图8 喷嘴梁

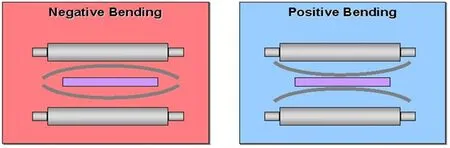

图9 正弯与负弯

图10 VC辊

2.1 对称性板形控制

2.1.1 弯辊系统

弯辊分为正弯与负弯,正弯是辊中心位置靠向铝箔,负弯正好相反。

弯辊的主要作用点在铝箔边部,铝箔越宽,则弯辊控制的效果越好。

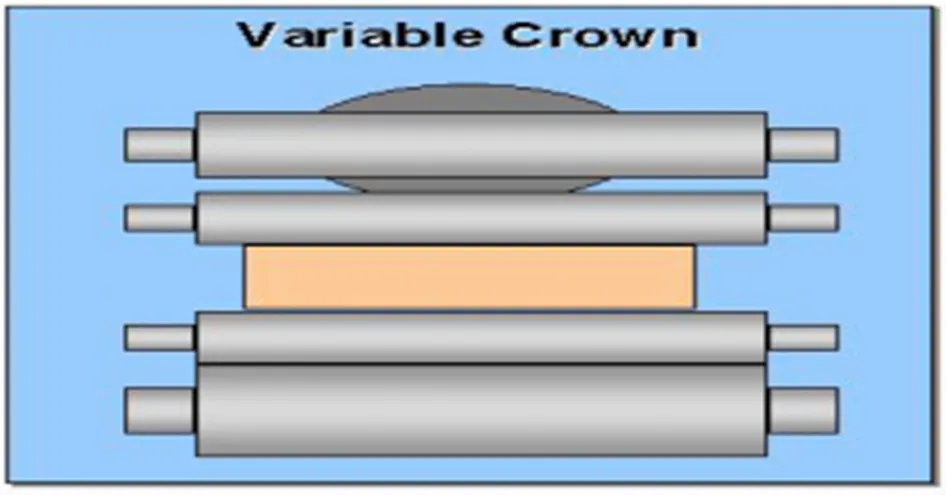

2.1.2 VC系统

上支撑辊是空心辊,中间充满高压油,通过油压的调节使辊中间凸起,以抵消边部轧制力分布较大的缺陷。这种辊也叫VC辊,VC辊在铝箔中心部控制的效果很明显,尤其加速过程中在板形质量方面表现出明显的改进。VC系统主要在高精度的箔轧机上应用。

2.2 非对称性板形控制

2.2.1 倾斜

由于传动侧和操作侧的辊缝有差异,为了使辊缝平直,两边的轧制力自然不同,不同轧制力下,工作辊会产生一定的倾斜,尤其来料板形不好的情况下,弯辊调节很重要。在力控制模式下,最大倾斜差通常为500[kN],程序设定当力差超过150[kN]时,轧机就会报警停机。这一般是伺服阀造成驱动侧和操作侧压力分配不均,只需更换伺服阀即可。倾斜状态如下图11所示:

图11

这里须特别注意卷材对中情况。如果卷材向一边移动,计算机不可能监测到。SFC假定铝箔边部正处于轧机中心线的对称位置。如果铝箔被移动了,没有对中,那在一侧边部的传感器从铝箔接收到的力可能就会少些。SFC就会在操作屏幕上会显示该区域边部松弛。另一方面,在铝箔的另一侧可能显示为比实际情况会更紧一些,因为传感器接收到的力比希望得到的力大了一些。弯辊和VC的作用也将受到影响。板形测量就不准确了。对中对轧制过程中板形控制,串层控制很重要。

2.2.2 分段冷却控制

冷却喷嘴,其作用是冷却润滑工作辊,使支承辊工作辊辊面形成油膜,避免铝箔产生表面质量问题。冷却后的铝箔区内的张应力相对于临近区的张应力会有所增加。这样,冷却喷嘴对那些采用弯辊、VC或倾斜控制都不能改善的板形误差是有用的。冷却喷嘴操作手可以根据经验自己控制,局部板形不良具有不错的效果。板形冷却控制随工作辊冷却喷射一起进行,因为轧制油距离铝箔较远,喷淋也需要时间进行控制,所以不能快速的纠正板形误差。

3 结束语

OPTIROLL i2(板形辊)控制系统是轧机的重要控制系统,对轧机生产过程中的铝箔板形控制起到至关重要的作用,该硬件系统安全可靠,能够很好的保证设备正常生产运行,具有较长的使用寿命。从数据测量采集——数据传送——数据处理——控制输出。它其实就是一个闭环的反馈控制过程,在自动轧制状态下,板形出现偏差,反馈给SFC系统,它通过执行机构进行纠正偏差,通过不断的循环,使板形维持在一个动态的,稳定的状态。当然,对于经验丰富的操作手,人为的干预还是很有必要的。