材料配方对光聚合注射成型制品收缩演化规律影响

宋乐,李明昊,李正典,刘万强,杨卫民,丁玉梅,谢鹏程

(北京化工大学机电工程学院,北京 100029)

微纳制造是衡量一个国家装备制造业整体水平的重要指标之一[1]。微纳注射成型又是一种最为典型的微纳制造技术,尤其适合大规模制备具有复杂结构的塑料零部件[2–4]。传统注射成型方法受成型原理的限制,在螺杆强度、塑化时间、制品长径比等方面存在难以跨越的鸿沟,无法满足微纳注射成型的需要。在这样的背景下,本研究团队创新提出了光聚合注射成型新方法[5–7],该方法使用流动性极佳的光敏树脂作为原料充入透明的模具型腔,使用紫外光照射使树脂迅速固化,最终脱模得到光聚合模塑制品。本方法树脂固化速度快且无需加热塑化,因此具有节能和生产效率高的优点;液态树脂良好的流动性进一步保证了极佳的结构复制度,因此光聚合注射成型方法具有巨大的发展前景[8]。

然而,光聚合过程涉及到复杂的化学反应过程,在这一过程中,相互独立的小分子聚合形成链状或者网状的结构,分子间的距离由范德华力作用距离转变为共价键距离,会产生较大的收缩。收缩不仅会直接影响制品的尺寸精度,更会导致翘曲和缩孔等缺陷[9–10]。因此,掌握光敏树脂在成型过程中的收缩规律对于提高制品重复精度具有重要的意义。在前期研究中,笔者发现现有的测试方法如密度法[11]、汞膨胀计法[12]、激光位移传感器法[13]等的测试条件与高压密闭的模塑条件相差过大,无法反映制品真实的收缩演化规律。在这样的背景下,笔者基于聚合物P–V–T测试原理开发出了一套实时动态测量光聚合模塑成型制品收缩演化规律的测试装备,并进行了探索性研究,结果证明本装置获得的收缩演化曲线在指导光聚合模塑成型工艺设置上具有重要的应用价值[14–16]。

笔者拟使用两种聚氨酯丙烯酸酯预聚物(LE6702 和LE6706)以及两种活性稀释剂[三羟甲基丙烷三丙烯酸酯(TMPTA)、乙氧基乙氧基丙烯酸乙酯(EOEOEA)]配制具有不同组成的光聚合树脂,使用本套收缩率动态演化装置测量其收缩演化曲线,得到材料配比对制品收缩演化曲线的作用规律,以此确定不同配方材料的成型工艺调控路线。

1 实验部分

1.1 原材料

预聚物:LE–6702,LE–6706,鹤山励志门有限公司;

活性稀释剂:TMPTA,EOEOEA,鹤山励志门有限公司;

光引发剂:PI–907,中国广州冠川贸易发展有限公司。

1.2 实验设备

紫外光源:UPEC–Ⅱ型,光照强度0~1000mW/cm2,深圳市尤蓝谱科技有限公司;

分析天平:FR124CN型,测量精度为0.1 mg,美国奥豪斯公司;

收缩动态测试装置:压力控制精度±0.05 MPa,位移测量精度±0.5 μm,温度控制精度±2℃,自制;

收缩动态演化规律的研究使用本实验室自制的收缩动态测试装置。这台光聚合收缩动态测试设备的原理如图1 所示。

图1 光聚合收缩动态测试设备

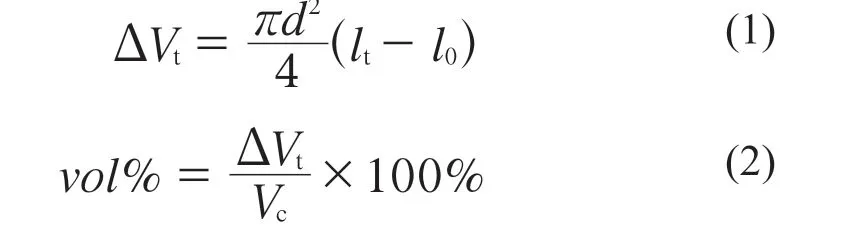

本设备主要基于柱塞–圆筒测试原理,包含一个透明的圆筒(内径4.6 mm)和一个与之相配合并密封的柱塞。液态光敏树脂被密闭在柱塞圆筒中。测试时,圆筒固定在测试仪底座上,柱塞通过压力控制系统施加向下的压力,以模拟真实模腔压力。紫外光从透明圆筒侧面照射树脂使树脂聚合。树脂收缩导致柱塞在压力的作用下向下移动,柱塞的位移由位移传感器(LVDT)实时采集。任一时刻的体积变化可以由公式(1)、公式(2)计算得出。

式中:ΔVt——树脂的体积变化量;

d——透明圆筒内径;

l0——LVDT 位移传感器的初始位移值;

lt——LVDT 在任意时刻的位移值;

vol%——树脂的收缩率;

Vc——树脂的原始体积。

柱塞的压力由一个低摩擦气缸和一个等臂杠杆提供,压力传感器和配合的电气比例阀组成的控制回路可以保证±0.05 MPa的控制精度。透明圆筒外包有加热圈和热电偶,可以将测试腔调整至不同的温度。

2 实验设计与步骤

2.1 实验设计

在光聚合注射成型中,材料的收缩是由化学反应产生的,因此不同化学组成树脂的收缩演化规律具有显著差异。预聚物LE6702 和LE6706,活性稀释剂TMPTA 以及EOEOEA 是4 种光敏树脂中的常见组分。在这些组分中,LE6702 是一种双官能度预聚物,主要用于提高材料的柔性;LE6706 是一种6 官能度预聚物,可以促进分子链交联提高制品的刚性。TMPTA 和EOEOEA 是两种活性稀释剂,主要用于提高树脂的流动性,在光聚合注射成型中,常常会根据制品结构以及性能要求改变这几种组分的比例。为了提高各类制品的成型精度,有必要探明以上各组分对材料收缩演化规律的影响。

2.2 材料准备

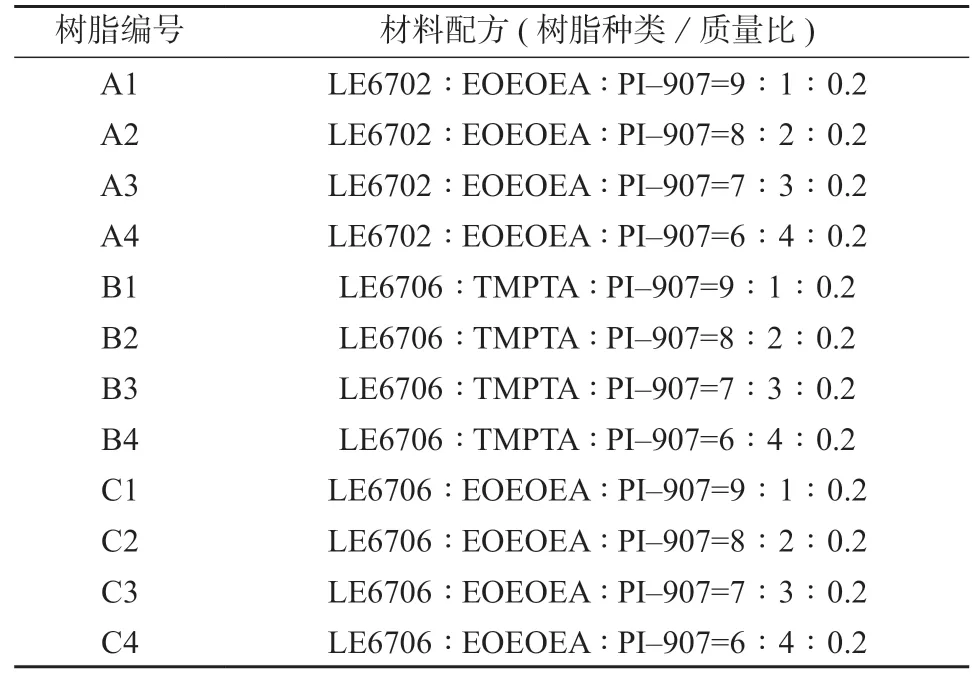

根据表1的材料配方,将对应分数的原材料充分搅拌来达到混合均匀。然后上述混合物被放置在真空烘箱中,抽真空常温脱泡12 h,以获得12 种待测树脂。

表1 树脂编号与材料配方

2.3 实验步骤

(1)将树脂注入圆筒中,将柱塞压入并排出气泡,将装配好的柱塞圆筒放置在施力装置上;

(2)设置测试条件为室温(20℃),压力7.5MPa,光照强度40 mW/cm2,光照时间100 s;

(3)打开光源(计时100 s 自动关闭),并同时开始采集柱塞的位移300 s,之后停止采集,并将试样取出,根据公式(1)和公式(2)计算得各个时间点材料的收缩率;

(4)更换树脂重复以上步骤。

3 结果与讨论

图2~图4 为不同种类树脂的收缩演化曲线。由图2 可见,随着活性稀释剂(EOEOEA)剂量的增加(A1~A4),材料最终收缩率显著增大,从A1 样品的3.5%增大到A4 样品的6.3%。相同的规律在图3 和图4 中也能看到。这表明增加活性稀释剂的浓度会直接增加制品的最终收缩率。造成这个现象的原因是活性稀释剂的主要成分是小分子单体,分子量较小,单位质量下活性官能团的物质的量较大。而活性官能团之间组成共价键又是造成材料收缩的最主要原因。增加活性稀释剂的剂量相当于增加了共价键的生成量,因此会带来更大的最终收缩率。

横向对比图2 和图4 可以看出,在活性稀释剂浓度一定的情况下,预聚物成分LE6702 (图2,最大收缩率为6.3%,最小收缩率为3.5%)相对于LE6706 (图4,最大收缩率为9.5%,最小收缩率6.6%)具有更小的最终收缩率。这是因为LE6706是一种6 官能度树脂,而LE6702 是一种2 官能度树脂,相同物质的量的情况下,LE6706 具有更多的官能团,可以形成更多的共价键,这就使最终收缩率更大。

图2 A1~A4的收缩曲线

横向对比图3 和图4 可以看出,在预聚物种类一定的情况下,使用TMPTA 作为活性稀释剂的制品(图3,最大收缩率为7.6%,最小收缩率为5.9%)收缩率相对于使用EOEOEA 活性稀释级的制品收缩率(图4,最大收缩率为9.5%,最小收缩率为6.6%)更小。考虑到TMPTA 官能度(3 官能度)远大于EOEOEA (1 官能度),这一现象可以解释为TMPTA 使分子链交联硬化限制了材料的进一步收缩,而使用EOEOEA 作为稀释剂的制品柔软性较高,因此收缩进行得更为充分。

图3 B1~B4的收缩曲线

图4 C1~C4的收缩曲线

将树脂的收缩率曲线对时间求导,可以获得制品的收缩速率曲线,如图5~图7 所示。这些曲线均是一个单峰曲线,说明光敏树脂的聚合过程经历了一个先加速再减速的过程。由图5 可以看出,随着活性稀释剂EOEOEA的剂量增加,曲线峰值显著提高,表明材料聚合反应速率显著加快,这一方面因为活化剂的加入增加了体系内部C=C 键的浓度,另一方面因为活性稀释剂作为小分子更容易移动并与分子链结合。类似的现象在图6 和图7 中也可以观察到。

图5 A1~A4 树脂的收缩速率曲线

图6 B1~B4 树脂的收缩速率曲线

图7 C1~C4 树脂的收缩速率曲线

对比图6 和图7 可以看出,当预聚物种类一定时,活性稀释剂TMPTA 和EOEOEA 对材料最大收缩速率的贡献率相近。这是因为TMPTA 尽管具有更高的C=C 键浓度,但是其更容易因为交联而发生凝胶化,凝胶化导致分子运动受限,降低了其反应速率。由图6 还可以看出,使用TMPTA 作为活性稀释剂的材料在受到光照后几乎同时开始收缩,随着TMPTA 剂量的增加,材料到达最大收缩速率峰值的时间变短(B1 为12.5 s,B4 为6.0 s)。在图7中,不同EOEOEA 剂量下,材料在开始收缩前可以观察到明显的诱导期(约3 s),且不同EOEOEA 剂量下,材料达到最大收缩速率的时间基本相同。这一差异可以解释为TMPTA 具有更高的相对分子质量和官能度,因此不容易受到逆反应影响。由图5可以看出,当活性稀释剂种类一定时,使用LE6702作为预聚物材料的最大收缩速率(最大收缩速率为0.15%,最小收缩速率为0.10%)比LE6706 (图7,最大收缩率为0.21%,最小收缩速率为0.13%)更小,同时在图5 中可以观察到时间更长的诱导期。这一现象同样可以归因于LE6702 相对较低的官能度,导致其受到逆反应的影响更为显著。

4 结论

提出了一种测量紫外光固化过程中材料动态收缩的新方法。其主要目的是探明光固化注射成型过程中制品尺寸的真实演化规律,以便对注射成型参数进行优化。研究了4 种材料对收缩演化的影响。结果表明,预聚物和活性稀释剂对材料的收缩演变有很大影响。LE6706 比LE6702 对光照更敏感。与LE6702 相比,LE6706 具有更大的收缩率和更高的收缩速率,这是由于LE6706 具有更高的C=C 键浓度。活性稀释剂的加入可以使制品的最终收缩率和收缩速率加大。活性稀释剂TMPTA 对光照更敏感,且制品最终收缩率低于加入EOEOEA的制品。这些现象发生的原因是TMPTA 具有更高的官能度,但是过早的交联硬化阻止了制品进一步收缩。

在光固化注射成型过程中,工艺参数的设置应取决于材料的收缩特性。针对光照敏感的LE6706或TMPTA 制品,为防止缺陷产生和消除内应力,需要较高的保压压力,初始光照强度应较低,以留出足够的时间补偿收缩。对于光照敏感度较低、收缩演化较为平缓的LE6702 制品,可以使用较强的光照强度,减小诱导期,缩短成型时间。