在刀-屑界面持续润滑刀具切削45钢的性能及润滑机理

曹同坤 徐英涛 谈庆瑶

青岛科技大学机电工程学院,青岛,266061

0 引言

在切削加工过程中存在着强烈摩擦,目前,国内外减小刀具摩擦磨损的主要办法是使用具有一定润滑作用的切削液,但切削液的制造、使用、处理及排放需消耗大量的能源和资源,并且切削液在各个时期均会对环境造成严重的污染,严重破坏了生态环境,危害人体健康。在保持刀具润滑的情况下,国内外学者对减少切削液的使用进行了诸多研究。

最少量润滑(minimal quantity lubrication,MQL)技术是将压缩空气与润滑液混合气化后,喷射到加工区进行润滑。MQL 技术使用植物油或脂油,且用量极少[1]。目前国内外学者对MQL进行了大量实验研究[2-4],包括切削力、切削温度、加工表面粗糙度和刀具磨损等。研究结果表明,通过采用优化的微量润滑切削工艺参数,MQL 表现出优良的切削加工性能,能获得比传统润滑更小的表面粗糙度。然而,MQL存在着同传统浇注切削类似的难题——切削液难以进入到刀-屑接触面内部。另外,MQL 并非一种绝对绿色无污染的冷却润滑方式,空气中的油雾颗粒会对环境空气质量和人体安全产生一定的危害。

自润滑刀具是指刀具材料本身具有一定的减摩、抗磨和润滑功能,可在无外加润滑液或润滑剂的条件下实现自润滑切削加工。添加固体润滑剂的自润滑刀具是将固体润滑剂直接添加到刀具基体材料中[5-7],在切削过程中,固体润滑剂受到摩擦、高温等作用而析出,起到润滑效果,因此在其整个生命周期内始终具有润滑效果。但是固体润滑剂使刀具材料的机械性能变差,限制了使用范围。

原位反应自润滑刀具是利用切削高温作用下的摩擦化学反应,在刀具表面原位生成具有润滑作用的反应膜,从而实现润滑。此类刀具一般是在刀具基体中添加ZrB2、TiB2[8-9]等类型的物质,在切削高温作用下产生了氧化,由于硼的氧化物具有低的剪切强度,故可起到固体润滑的作用。原位反应自润滑刀具的使用条件比较苛刻,只有在高速切削(高温)条件下才能实现,这种刀具只适合高速干切削。

微织构自润滑刀具是在刀具前刀面刀-屑接触区加工具有一定形状的微织构,并在其中添加固体润滑剂,从而实现刀具本身的自润滑。国内外学者对微织构自润滑刀具进行了诸多研究[10-11]。RATHOD等[12]采用填充固体润滑剂WS2的微织构刀具加工Ti6Al4V,结果表明,刀具的加工黏结现象明显减少,主切削力最大可以减小60%,使得刀具寿命增加以及刀-屑接触面积减小。

自润滑涂层刀具是将固体润滑剂通过涂层的方法直接涂覆于刀具表面,从而实现刀具的自润滑功能[13],采用磁控溅射技术在车刀上制备了MoSx基自润滑涂层[14],与未涂层刀具相比,自润滑涂层刀具的前刀面摩擦因数和切削力均小于未涂层刀具的前刀面摩擦因数和切削力,刀具的耐磨损能力获得提高。自润滑涂层刀具和微织构自润滑刀具都能有效改善切削过程的摩擦润滑状态,但其表面的固体润滑剂破坏脱落后,刀具润滑也就失效,因而不能形成持续的润滑。另外,自润滑刀具也没有冷却效果。

本文通过在刀具内部加工出微通道的方式将切削液直接输送到刀屑界面,来提高刀具的润滑性能,减少切削液的使用。利用新型刀具对45钢进行了切削试验,研究了刀具的切削性能及润滑机理。

1 试验方案

1.1 刀具制备

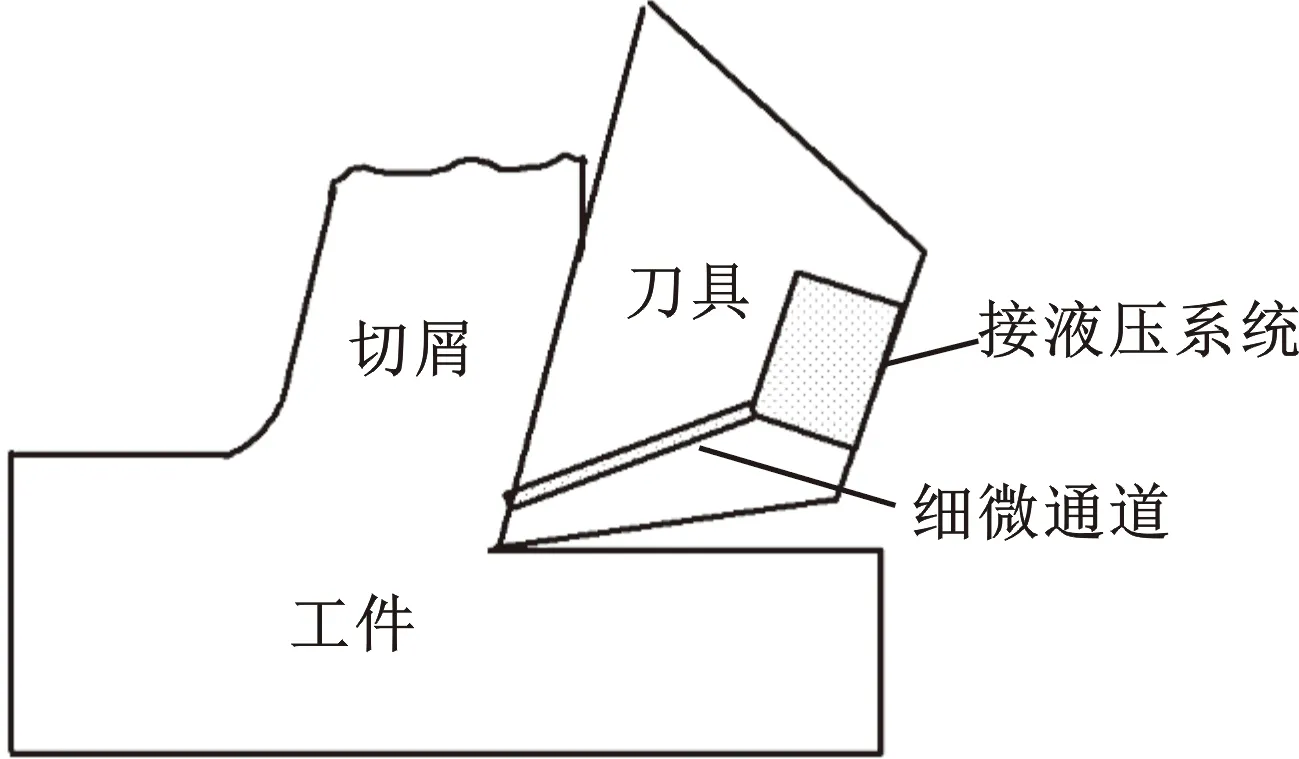

刀具采用YG8硬质合金刀片,首先在其底部采用电火花成形加工一个直径大一点的盲孔,然后采用激光加工,在刀具内部加工出一微细通道。微细通道一端与刀具底部大孔相连接,另一端通到刀具前刀面的刀屑接触区。微细通道在前刀面上的出口距离主副切削刃各0.5 mm,微细通道出口直径约250 μm。刀具底部大孔与外部的液压供给装置相连,持续供给高压的切削液。刀具结构示意图见图1a所示,加工好的实物如图1b所示。

(a) 刀具结构示意图

(b) 刀具实物照片图1 刀具结构Fig.1 Structure of tool

1.2 切削试验

在 CA6140 型车床上进行切削试验,工件材料为45钢。刀片几何参数如下:前角γo=0°,后角αo=11°,刃倾角λs=0°,主偏角κr=75°。采用光学显微镜和扫描电子显微镜(scanning electron microscope,SEM)观察刀具磨损表面。采用压电晶体测力仪(JR-YDCL-III05B)测量切削力。切削条件如下:切削速度v=120.6 m/min,进给量f=0.1 mm/r,切削深度ap=2 mm,切削距离为600 m。采用普通的YG8刀具进行干切削和传统的湿式切削,与新型的刀具进行切削对比试验。将进行干切削的刀具、传统的湿式切削刀具和新型的刀具分别命名为T-D、T-W、TG-W。采用湿式切削时,切削液的用量为60 L/h。采用新型刀具切削时,液压系统的压力为10 MPa,流量为0.5 L/h。

2 试验结果与讨论

2.1 切削力

图2 不同刀具三向切削力均值Fig.2 Three-way cutting force of different cutting tools

三向切削力计算公式为[15]

(1)

式中,τc为刀屑接触区的摩擦剪切强度;aw为切削宽度;lf为前刀面刀屑接触长度;β为摩擦角;γ0为前角;ψλ为余偏角;ψr为流屑角。

由上式可知,在切削条件不变的情况下,三向切削力与刀屑接触长度及刀屑界面的剪切强度成正比。相对于干切削,采用切削液后,部分切削液能进入到刀屑接触界面形成润滑膜,从而降低了刀屑界面的剪切强度,减小了切削力。特别是对于TG-W刀具,由于切削液是通过内部通道直接输送到刀屑界面,故能够更好地降低刀屑界面的剪切强度,因而具有最小的切削力。另外,切削液的使用也会改变刀屑接触长度。刀屑接触长度可以表示为[16]

(2)

式中,a为切屑原始厚度;φ为剪切角。

刀屑接触长度可以分为黏结区和滑动区长度两部分,其中,黏结区的刀屑接触长度可以表示为[15]

(3)

根据三向切削力,可以计算出刀具前刀面的摩擦因数[17]:

(4)

由式(2)~式(4)可知,刀具前角的改变会对刀屑接触长度L、黏结区接触长度Lf1及前刀面摩擦因数μ产生影响。T-D刀具在切削过程中产生了积屑瘤,积屑瘤可以增大刀具前角,会使L减小,Lf1增大,μ增大。在本试验条件下,积屑瘤高度非常小,且呈扁平状,对前角的影响非常小,因此,积屑瘤对L、Lf1及μ产生的影响非常小,本文忽略其影响。

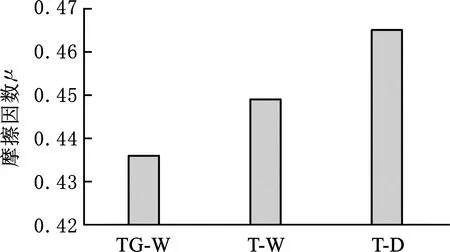

图3所示为三种刀具前刀面的平均摩擦因数,可知刀具TG-W的摩擦因数最小,而干切削条件下刀具T-D摩擦因数最大。在切削加工中使用切削液后,由于在刀屑界面形成润滑膜,降低了前刀面的剪切强度,故相对于刀具T-D,刀具T-W及TG-W的摩擦因数明显减小,特别是TG-W前刀面摩擦因数减幅最大,为6.2%,表面润滑效果最好。

图3 刀具前刀面摩擦因数Fig.3 Friction coefficient of rake face

根据式(4)可以计算出摩擦角β,刀具TG-W、T-W、T-D的摩擦角分别为 23.557°、24.18°、 24.94°。再根据公式β+γ0-φ=π/4[17]计算出剪切角φ,刀具TG-W、T-W、T-D的剪切角分别为21.443°、20.82°、20.06°。

至此,刀屑接触长度、黏结区长度和滑动区长度都可以计算得到。刀屑接触长度的计算结果如图4所示。结果显示,刀具的黏结区长度明显小于滑动区长度,与刀具T-D相比,TG-W和T-W刀具的刀屑接触长度、滑动区长度、黏结区长度都有所减小,这说明使用切削液能够减小刀屑接触长度,使用切削液后,刀具TG-W刀屑接触长度减幅最大。对于TG-W刀具,由于切削液被直接输送到前刀面刀屑接触区,故在切削过程中,切削液能不断供给并形成稳定的润滑膜,前刀面部分黏结区向滑动区转变,黏结区面积减小。同时,润滑膜的存在使前刀面剪切强度降低,切削力减小,使切屑能够提前离开前刀面,因此,整个刀屑接触长度也减小。TG-W刀具的刀屑长度小于T-W刀具的刀屑长度,这说明TG-W刀具相对于传统浇注式润滑方法,切削液能更容易地进入刀屑接触界面。

图4 刀屑接触长度Fig.4 Tool-chip contact length

为更好地研究刀屑界面摩擦特性,分别计算刀屑接触区的滑动区及黏结区摩擦因数。滑动区摩擦因数μ1和黏结区摩擦因数μ2分别为[15]

(5)

式中,ξ为应力分布指数系数,一般取3;μ为前刀面刀屑接触平均摩擦因数;τs为工件材料剪切屈服强度。

刀尖处最大正应力σ0为

(6)

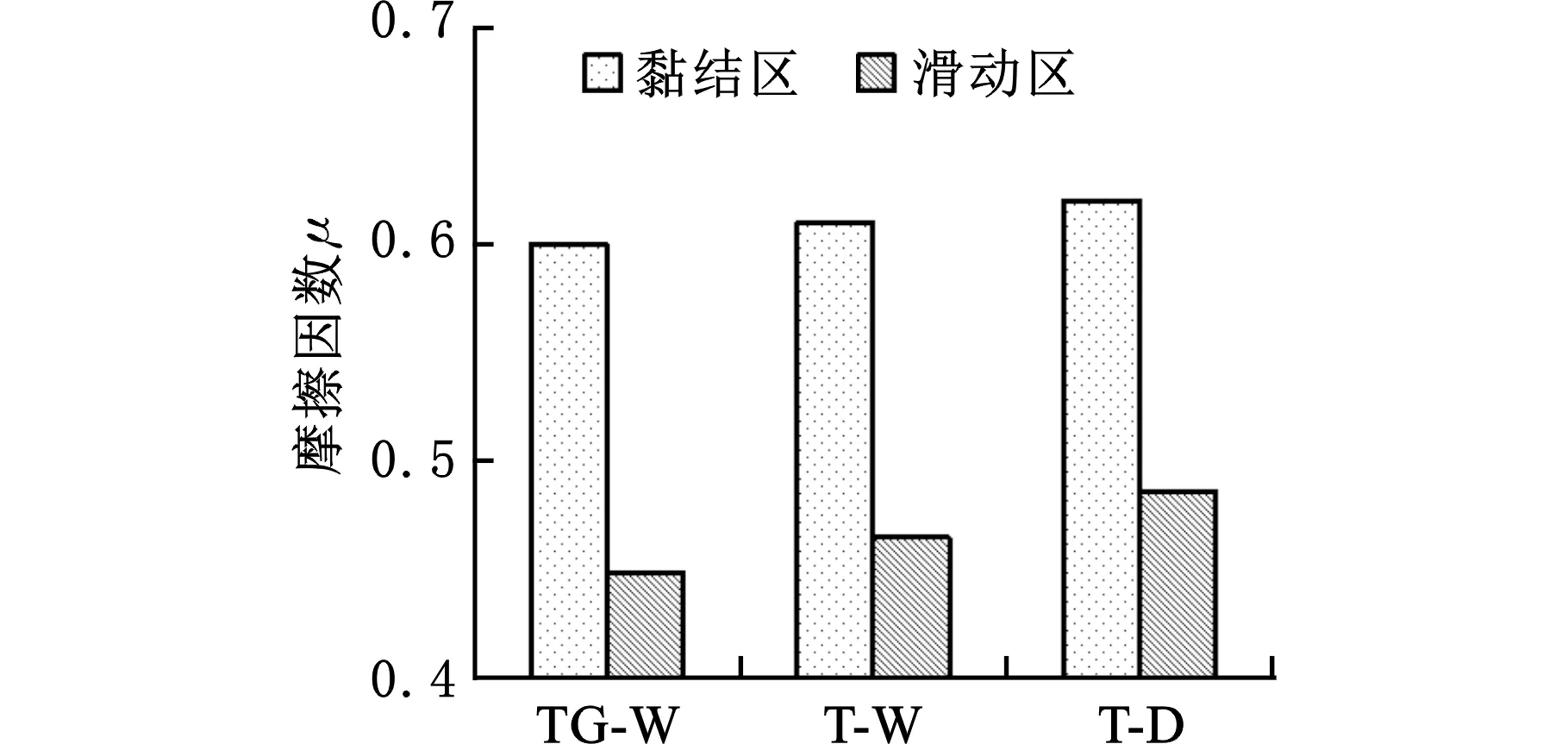

其中,ac为切削厚度。滑动区和黏结区摩擦因数计算结果如图5所示,可知,与T-D刀具相比,TG-W和T-W刀具的黏结区、滑动区平均摩擦因数都有所减小,而且TG-W刀具的摩擦因数都是最小的,这说明切削液能够有效减小刀具的摩擦,特别是TG-W刀具,切削液能够更充分地进入刀屑界面,进而减小黏结区和摩擦区摩擦因数,最终使前刀面平均摩擦因数减小。

图5 黏结区及滑动区摩擦因数Fig.5 Friction coefficient of bond zone and sliding zone

2.2 刀具磨损

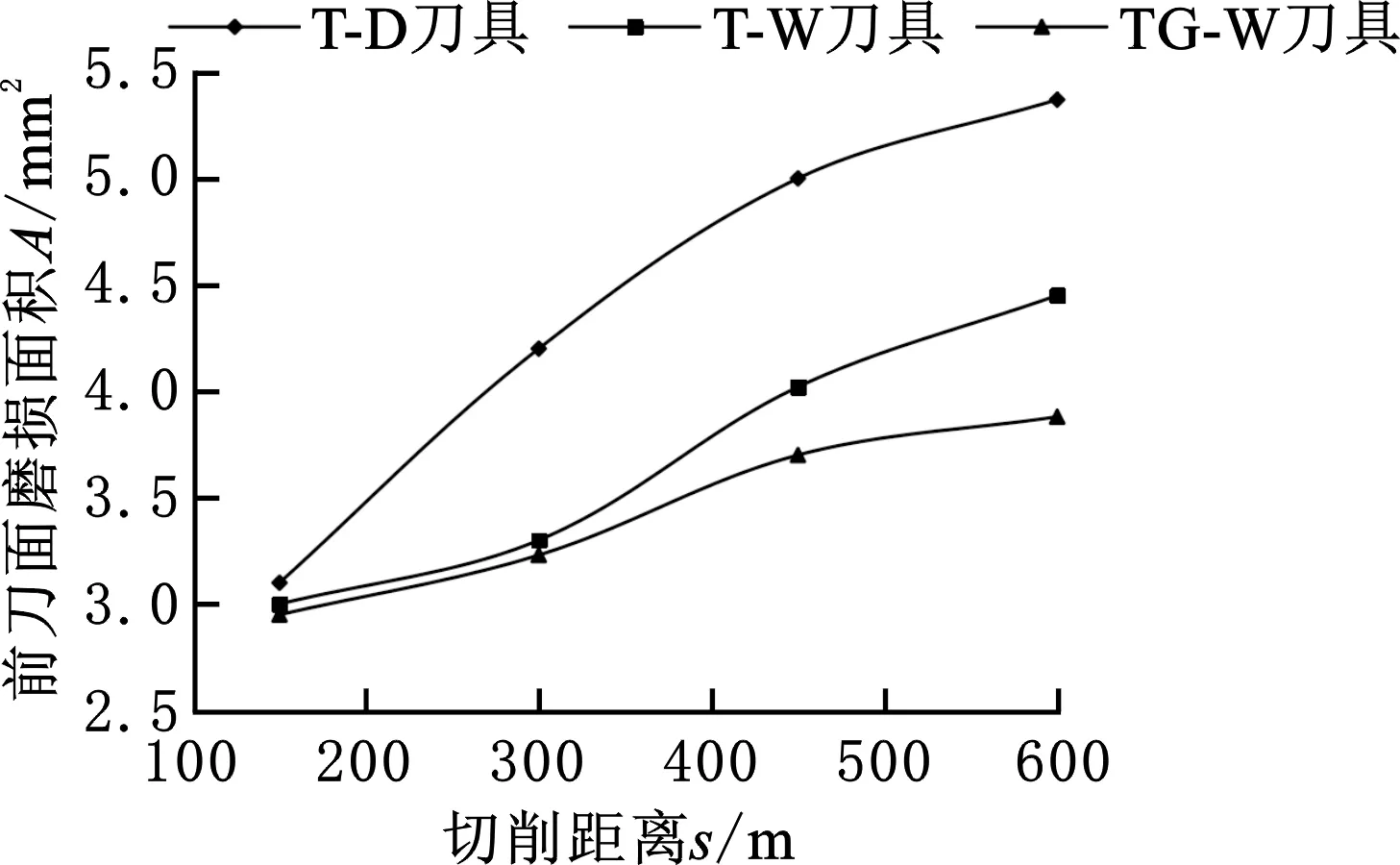

图6所示为三种刀具的前刀面磨损面积随切削距离变化的曲线,可知,三种刀具的前刀面磨损面积均随切削距离的增大而增大,具有典型的刀具磨损的特点。TG-W与T-W刀具的磨损面积在相同的切削距离下均明显小于T-D刀具的磨损面积,这说明采用切削液后能够有效减小刀具前刀面的磨损,特别是TG-W刀具,其前刀面磨损在整个切削过程均小于其他两种刀具。

图6 刀具前面磨损曲线Fig.6 Wear area of rake face under different cutting distance

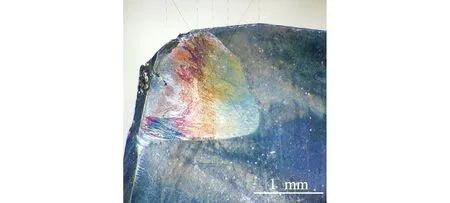

图7所示为刀具前刀面的磨损形貌的显微照片,可知,T-D和T-W刀具的磨损面形状非常相似,但T-D刀具在距离刀尖和主切削刃较近的地方磨损更为严重,前刀面的月牙洼比较明显,特别是刀尖出现了崩碎现象。T-W刀具的磨损表面相对于T-D刀具更为平整,月牙洼不明显,磨损区域沿切屑流出方向的长度有所减小。TG-W刀具磨损表面的形状与前两种刀具有明显的区别,磨损区域沿切屑流出方向的长度有所减小,它在刀具内部的边界几乎与主切削刃平行,沿切削宽度方向磨损更加均匀。这也说明TG-W刀具将切削液送入刀屑接触区后明显减小了刀屑接触的长度,与前文的计算结果一致。

(a) TG-W (b) T-W

(c) T-D图7 刀具前刀面磨损形貌Fig.7 Wear morphology of rake face

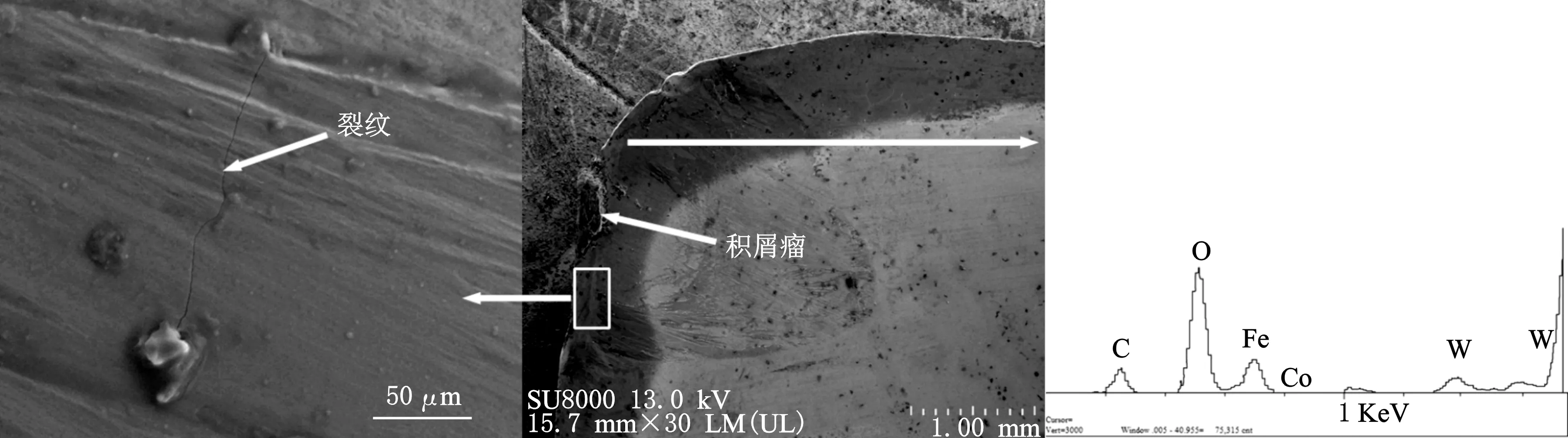

图8为T-D刀具前刀面磨损形貌及EDS检测图。可知,在刀具刀尖及主切削刃处存在黏结现象,并已产生积屑瘤。对刀具刀尖处进行EDS元素检测,结果发现刀尖处存在O元素和Fe元素,其含量分别为21.7%和35.6%。这说明在切削过程中,由于切削高温,在刀尖处发生了氧化反应,这会造成刀具的氧化磨损。同时,在刀尖和主切削刃附近存在裂纹,这是由于在切削高温下,刀具和工件之间发生元素扩散,在刀具内部形成低硬度高脆性的复合化合物,这使刀具容易形成裂纹[17]。从图7中可以看出,T-D刀具在刀尖处发生了崩碎现象。

图8 T-D刀具前刀面磨损形貌图及EDS检测Fig.8 Wear morphology and EDS detection of rake face of T-D tool

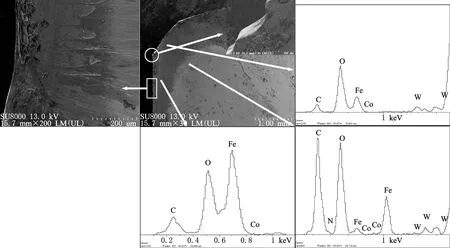

图9为T-W刀具前刀面的磨损形貌及EDS检测图,可知,在刀尖及主切削刃附近仍然存在黏结现象,但黏结现象明显改善,未形成积屑瘤。对刀具刀尖处进行EDS元素检测,结果发现T-W刀尖处仍存在O元素和Fe元素,说明刀尖处发生了氧化,同时工件材料被黏结到了刀尖。刀尖及主切削刃附近未见明显裂纹,说明元素扩散现象削弱,另外刀尖处仍存在微小的崩刃现象。通过EDS元素检测,在刀尖处及靠近主切削刃的区域未检出切削液所含特征N元素,但在远离主切削刃的磨损区域检测出N元素,这说明采用传统浇注式切削,切削液很难以进入刀尖及主切削刃附近区域,只能进入刀屑接触区域的边缘部分。整体上看,刀具T-W比T-D具有更好的耐磨性能,这主要是因为一方面仍有少量切削液进入到刀屑界面,起到了润滑作用;另一方面使用切削液能够降低切削温度。

图9 T-W刀具前刀面的磨损形貌及EDS检测Fig.9 Wear morphology and EDS detection of rake face of T-W tool

图10为TG-W刀具的前刀面磨损形貌及EDS检测图,可知,刀具前刀面仍然存在黏结现象,特别是在刀尖附近及主切削刃附近,但黏结现象比T-W刀具进一步削弱。由EDS元素检测结果可知,刀具前刀面仍然存在O元素及Fe元素,说明TG-W刀具与其他两种刀具一样,会发生氧化反应,但O元素含量进一步减少,说明氧化现象减弱。Fe元素含量也减少,也证明了黏结现象的削弱。与T-W刀具类似,在刀尖处未检出切削液所含特征N元素,这说明对于TG-W刀具,切削液依然难以进入刀尖区域。但在离主切刃不远处检测出N元素,说明切削液能够进入离主切刃非常近的区域,切削液已经到达传统浇注式切削方法所不能到达的区域。这样,在刀屑界面会形成更大面积的润滑膜,能更好地进行润滑。

从图10中可以看出,TG-W刀具在切削600 m后,前刀面上的微孔已经堵塞。在切削过程中,切削液微通道出口位于刀屑接触区。在切屑流出过程中,当切屑流出速度和所受力较大时,微通道内的切削液不能完全将切屑排除在通道外,此时微通道出口管壁类似于刀具切削刃,对切屑进行二次切削,部分切屑进入微通道,随着切削距离增大,微通道逐渐被堵塞。当切削用量较小时,这种情况会大大改善。经过验证,在切削速度v=71.5 m/s、进给量f=0.1 mm/r、切削深度ap=2 mm条件下,采用TG-W刀具切削1000 m后,微通道仍未堵塞,通道内只有少量切屑。

图10 TG-W刀具的前刀面磨损形貌及EDS检测Fig.10 Wear morphology and EDS detection of rake face of TG-W tool

2.3 刀具减磨润滑机理

上述试验结果表明,采用TG-W刀具切削45钢时,能够获得比干切削和传统浇注式切削更好的减磨润滑性能,其前刀面的磨损机理仍以黏结磨损和氧化磨损为主,但黏结现象和氧化现象比T-D和T-W刀具大大削弱。

理论计算及试验结果证明,一方面,TG-W刀具在切削45钢时,刀屑接触长度最小,另一方面,切削液能够进入TG-W前刀面的刀屑接触区离主切削刃更近的位置,这都使得TG-W刀具能获得更好的润滑减磨性能。切削开始阶段,由于微通道能够将切削液直接输送到刀屑界面,故立刻就会在刀屑界面形成润滑膜,起到润滑作用。切削液首先进入滑动摩擦区,切削液在刀具与切屑中间形成吸附膜,由于切削液是持续不断供给至刀屑接触区的,故部分边界润滑有可能会转变为流体润滑,提高了润滑性能。黏结区压力较大,切削液很难进入,但是黏结区存在微小间隙,使少量切削液进入黏结区润滑。对于TG-W刀具,在滑动区的切削液相对充足,使切削液进入黏结区的距离更短,且持续不断供给,因此,切削液能够更容易进入黏结区。此外,由于刀屑界面摩擦减小及切削变形减小,因此,切削过程中产生的热量也会减少,导致切削温度降低,也有利于提高刀具的耐磨性能。

T-W刀具的切削液由外部浇注,切削液一方面很难进入刀屑接触界面,另一方面不能保证切削液持续进入刀屑接触面进行润滑。TG-W刀具将切削液直接输送到刀屑接触界面,在界面上形成持续的吸附薄膜,从而减小刀具的摩擦与磨损。在切削液用量上,本次试验浇注切削流量为60 L/h,而刀屑界面持续润滑刀具的切削液流量为0.5 L/h,刀屑界面持续润滑刀具,大幅减小了切削液用量。可以说刀屑界面持续润滑刀具取得了比湿式切削更好的加工效果,并且切削液使用量只有传统方式的1/120。

与笔者课题组的前期研究成果[18]相比发现,采用TG-W刀具切削45钢和切削铸铁时,其切削过程中的减磨润滑规律具有一定的相似性,但也存在较大差异。切削铸铁时,刀屑接触长度较短,切削液微通道的出口位于刀屑摩擦接触区边缘区域。切削铸铁时,切屑以崩碎屑为主,切屑不能形成对微通道出口的持续强力的摩擦,微通道出口的“二次切削”效应不明显,微通道不容易堵塞,切削液能更容易地进入摩擦区进行润滑。

3 结论

(1)切削45钢时,刀屑界面持续润滑刀具的切削力、前刀面摩擦因数、前刀面磨损面积均大大减小,并且它使用的切削液仅为传统浇注切削的1/120,即大大减少了切削液的使用,同时具有更好的切削性能。

(2)由于刀屑界面持续润滑刀具能够通过刀具内部的微通道,直接将切削液输送到刀屑界面,有更多的切削液持续进入到刀屑界面,因而减小了刀屑接触长度和刀屑界面的剪切强度和刀具的摩擦磨损,提高了切削性能。

(3)虽然刀屑界面持续润滑刀具能够改善刀具的摩擦磨损性能,但其磨损机理仍然以黏结磨损和氧化磨损为主。