基于时空映射的加工过程数据监测与可视化分析

张 莹 张 阳 夏卫红 吴宝海 张定华

1.航空发动机先进制造技术教育部工程研究中心(西北工业大学),西安,7100722.航空发动机高性能制造工业与信息化部重点实验室(西北工业大学),西安,710072

0 引言

随着制造技术信息化和智能化的发展,高端数控机床在数据感知方面的能力迅速提高,零件加工过程大量的现场数据可以通过相应的手段采集并进行实时的处理和分析,这些数据是研究零件加工工艺、优化加工参数的重要依据[1]。然而由于采集到的加工过程数据为时域信号,无法与零件加工的空间位置一一对应,使得对加工过程信号的分析与零件分离,无法对加工结果与零件进行关联分析。因此,研究数控系统数据采集和零件加工过程信息与零件位置信息的时空映射方法具有重要意义。

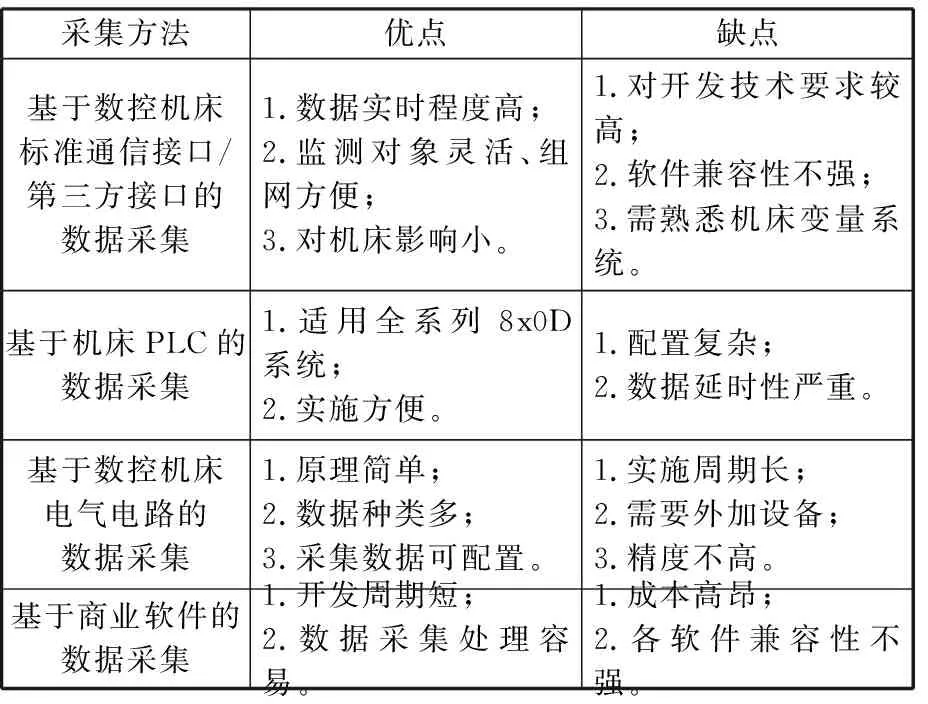

目前,针对加工过程的数据采集主要有4种方法[1]:①基于数控机床标准通信接口/第三方接口的数据采集方法[2];②基于数控机床PLC的数据采集方法[3-4];③基于数控机床电气电路的数据采集方法[5-6];④基于商业软件的数据采集。在数控系统数据采集的研究上,国内外对Siemens和FANUC高级数控系统的研究较多并且技术较为成熟。但是对于国内外其他的数控系统数据采集,相关的研究还很少。由于数控系统的多样性和通信接口的差异,导致目前数控机床运行状态采集方案不具有普适性和兼容性。

通过数据采集方法获得的加工现场数据是对加工工况的真实反映,但是加工过程信号难以与加工工况一一对应[7]。而时空映射模型目的是建立加工过程监测信号与加工位置之间的时空对应关系。然而,由于加工过程信号种类众多,国内外学者在相关研究中,多集中分析其中一种加工过程信号建立模型。按照加工过程信号的种类,时空映射模型可分为三种:切削力信号与加工位置的时空映射模型、加工振动与加工位置的时空映射模型和加工功率与加工位置的时空映射模型[7-9]。DE LACALLE等[8-9]研究了切削力与加工位置之间的相关性,采集了加工过程中的切削力和加工位置,在有效加工时间窗口内进行时空映射,通过相应的处理,生成切削力云图和加工表面质量云图。KLOCKE等[10]在叶轮的加工过程中,通过数控系统采集加工过程的加工位置,测力仪采集加工过程中的力,在加工过程中监测到切削力异常时可通过监测信号与加工位置时空映射来分析加工异常和干扰的源头。BRAZEL等[11-12]研究了自由曲面磨削加工中加工过程中加工位置和功率的时空映射,生成了功率和比能量的云图,以评估磨削加工过程的加工效率,研究表明过程监控对识别和避免可能在选定的加工参数下导致表面完整性差的过程扰动是必要的。KRATZ[13]在薄壁部件的精铣过程中探索了面向位置的振动监测,采集加工过程中主轴外壳加速度信号,对信号进行联合时间频率分析,提取振动幅值并在零件坐标系中绘制频率和零件加工位置的云图。

时空映射模型在切削加工中得到了广泛的应用,时空映射方法比传统的线性加工测方法试产生更多的信息,传统测试中力仅被记录为时间的函数,因此失去了与零件几何形状的关系。然而目前国内外对时空映射建模的研究,仍然局限在应用层次上的关系模型上,没有确切的数学表达对模型进行描述,并且只在特定的加工过程信号上进行了初步的探索,对加工过程信号和加工工况的考虑片面性很明显,因此对时空映射的模型建立仍然需要进行深入的研究。

本文利用基于数控机床标准通信接口/第三方接口的加工过程数据采集方法,建立了基于过程信号的时空映射模型,通过加工工况时域和空间离散处理,加工过程信号细分与标记,实现了时空数据知识关联,将加工过程数据映射到零件空间,绘制加工过程数据物理云图,对加工结果进行可视化分析,为加工过程数据监测提供了新方法。

1 数据采集

数据采集是加工过程数据监测和可视化分析的基础,各种数据采集方法的优缺点如表1所示。对于目前广泛应用的高端数控系统,采用基于数控机床标准通信接口/第三方接口的数据采集方法更方便快捷,本文基于此方法,利用Siemens 840D数控系统和华中数控HNC848系统开发了数据采集软件,并进行了软件测试。

表1 不同数据采集方法的比较

1.1 华中数控系统数据采集软件开发

HNC-8型数控系统是国产数控系统的优秀代表,该型数控系统提供了操作系统NC变量对应寄存器的开发标准,用户不需洞悉内部的采集原理,只需调用其提供的第三方接口,便可实现NC变量中的参数读取,它将数据采集项封装为API函数,在用户开发客户端程序时,只需要通过API函数就可以访问到需要采集的数据[14]。

数据采集客户端的开发主要包括初始化应用程序、配置机床IP和通信端口、调用API函数接口读取数据、添加定时器设置事件、队列存储,其中初始化应用程序、配置机床IP和通信端口是为了建立下位机和机床数控系统的通信,添加定时器设置事件是为了让采集的数据不断刷新,然后通过设置采样频率定时采集数据。

初始化软件应用程序的目的是配置下位机和机床数控系统的IP地址,建立下位机和主控系统的通信,其主要代码如下:

string hostName = Dns.GetHostName();

∥获取电脑名

IPHostEntry ip = Dns.GetHostEntry(hostName);

∥获取 IP 地址

Bit32 ret = HNC_NetInit(ip, port);

∥初始化网络配置

Bit16 ActiveClientNo =HNC_NetConnect(ip,port);

∥连接机床

在客户端程序运行之前,必须进行初始化处理,初始化函数HNC_NetInit中参数port为数控机床在局域网中的运行端口号,ActiveClientNo为返回的当前连接网络号,只有当连接号取值属于区间[0,255]时才返回已连接成功的信息。

建立下位机和数控系统的通信之后,可以通过调用标准参数接口实现数据采集,最常用通道数据和轴数据的获取接口函数为HNC_ChanelGetValue和HNC_AxisGetValue,获取的数据类型如表2所示。以获取通道中主轴实际进给速度为例,其函数为

表2 HNC848数据类型和说明

Bit32Ret=HNC_ChannelGetValue((Int32)HncChannel.HNC_CHAN_ACT_FEEDRATE, ch, 5, ref feedrate, ActiveClientNo);∥采集当前通道中主轴进给速度

开发的软件采集界面如图1a所示,并在DECKEL MAHO MH800C数控机床上搭建了数据采集平台(图1b),通过系统测试验证数据采集系统的可行性。

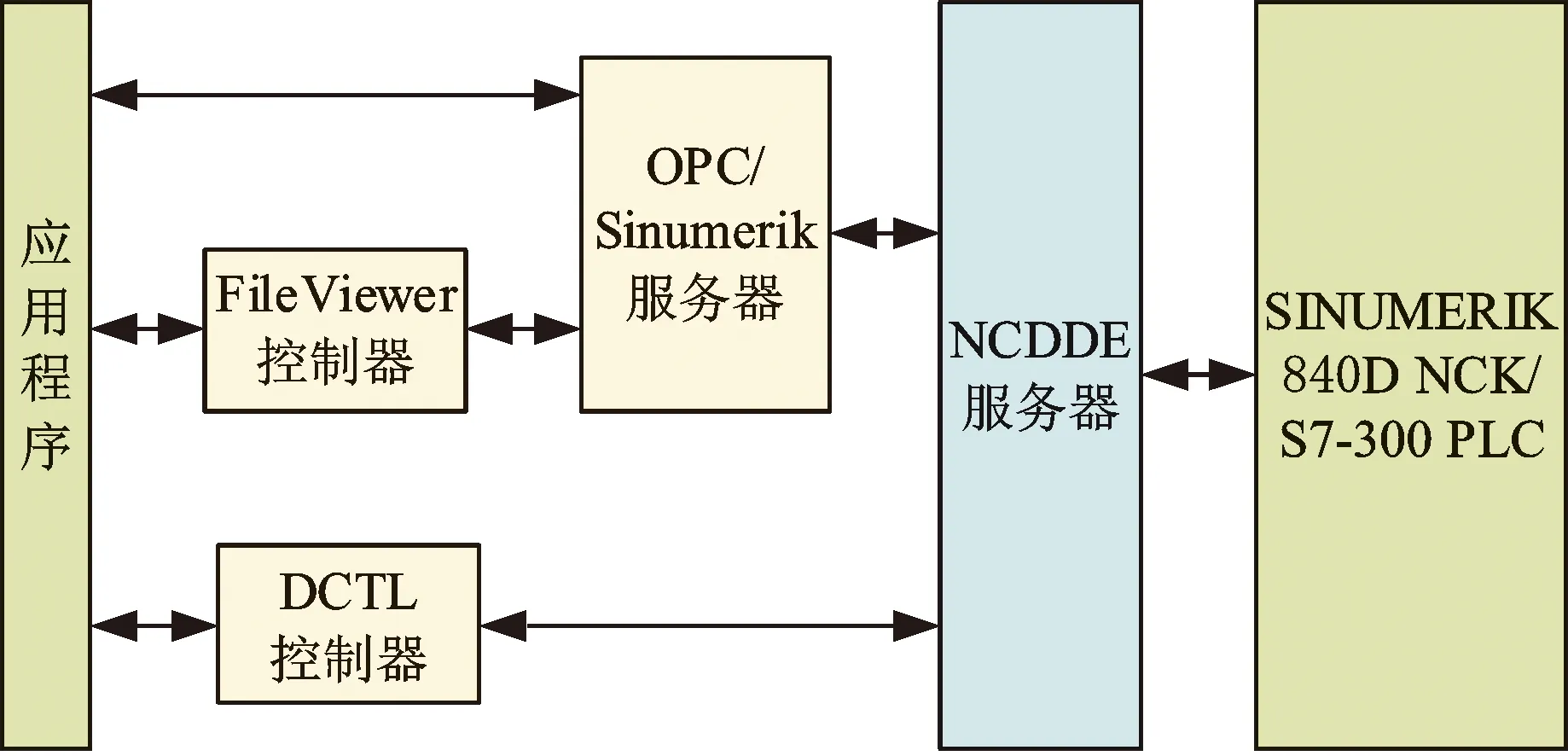

1.2 西门子数据采集

西门子数控系统通过动态数据交换技术(dynamic data exchange, DDE)[15]进行客户端应用程序和数控系统之间的数据交换。Siemens 840D数控系统控制器中包含了DDE的数据通信接口服务器程序(NCDDE),通过与用户编写的DDE客户端通信,客户端可以存取NCK中的各个变量和数据,图2所示为Siemens 840Dsl数据通信方式及其接口。

(a)数据采集软件界面

(b)数据采集平台图1 华中数控HNC848数控系统数据采集平台Fig.1 Huazhong CNC HNC848 system dataacquisition platform

图2 Siemens 840D数据通信方式及其接口Fig.2 Siemens 840D data communication and interface

DDE对话的内容是使用三级树型命名来标识其所传递的数据单元:应用程序名(Application)、主题(Topic)和数据项(Item)。Application具有提供给其他程序进行数据交换的能力,Siemens 840Dsl提供的应用程序名称为“NCDDE”;Topic类似于目录,是建立会话连接的参数,获取西门子840D数控系统数据的参数为“NCU840D”;数据项是具体通信的数据,按照需要的数据内容编写。

建立DDE会话后,客户应用程序和服务器程序可以通过冷链接、温链接和热链接三种链接方式进行数据交换。其中冷链接服务器程序与客户程序发送数据只发生一次会话就此结束,温链接客户应用程序在与服务器程序建立连接后,在询问得到了肯定的答复后才会送出数据给客户应用程序,热链接客户应用程序与服务器程序建立连接后,每次数据发生变化时服务器程序立即将变化后的数据发送给客户应用程序,因此热链接最适合用在840D数控系统数据实时采集。

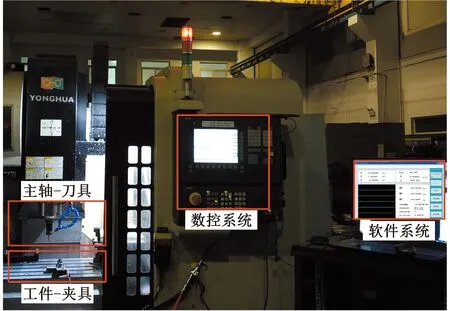

基于Visual Basic语言开发了数据采集应用程序,包含了通信主题和数据项,DDE服务器可以支持一个以上的数据项。客户应用程序具有动态显示数据和保存数据的功能。其中通过测试并实现采集的数据项如表3所示,并在YONGHUA 840D数控机床上搭建了数据采集平台,如图3所示,最后进行了数据采集测试,连接好服务器,运行数控系统,执行NC程序,反复切换机床运行状态测试系统的响应能力,观察机床状态监测系统界面显示情况。经过多次测试,数控机床获取的信号与实际状态完全一致,且系统能够快速响应机床运行状态的变化。

表3 西门子840D数据变量和地址

1.3 华中数控系统和西门子数控系统功能对比

华中数控系统和西门子数控系统分别利用第三方接口和DDE规范实现数据采集软过程,虽然两者之间开发原理和方法类似,但是在连接模式和数据更新方式上还是有很大的不同,两者差异如表4所示。

表4 西门子数控系统与华中数控系统数据采集原理对比

通过几个方面的对比,可知西门子840D系统支持的DDE协议集成程度较低,实现复杂,远程版的配置相对繁琐,而且对DDE对象的限制较多。优点是可设置数据的更新频率和更新方式,能够保证数据的实时性。

而华中数控系统的第三方参数接口集成度很高,实现原理简单便捷,可采集的参数种类较多。但是数据的更新频率只能以添加定时器的方式更新,数据量大时难以保证实时性,并且没有提供可批量管理数据的方法对象,因而实现多种数据的同时采集时相对繁琐。

(a)数据采集软件界面

(b)数据采集平台图3 西门子数控系统数据采集平台Fig.3 Siemens CNC system data acquisition platform

2 基于过程信号的时空映射建模

数控系统采集的原始数据需进行必要的预处理后才能真正使用[1]。首先是数据清理,对噪声数据进行光滑处理并删除异常数据,对缺失数据进行插补,对冗余数据进行截断;然后将不同类型的数据有机集成,进行归约处理,分析主成分,减少变量,去掉相关非主要数据。在上述预处理过程完成后,将处理后的数据存储,以便开展时空映射建模研究。

2.1 加工工况时域和空间离散

加工工况和加工过程信号具有时空可变特性,对于同一零件的加工过程,加工工况和过程信号是相互关联的。在瞬时的加工过程邻域内,时空可变加工工况和加工过程信号具有不变性,加工过程可以离散为有限个定常工况加工过程。因此,对加工工况进行时域和空间的离散,建立体元模型对工况进行标记,对加工过程信号进行时域离散,对其进行短时域信号细分和标记,是时空映射建模的基础。

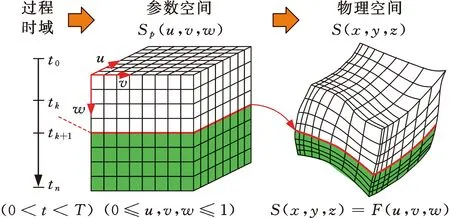

空间几何体的坐标描述可以通过一个三元参数定义的单位体与任意形状的空间几何体的坐标变换获得,参数化后三维实体内部的任一点都可以通过一组三元参数来表示。设三维实体空间为物理域W(x,y,z),参数空间为参数域S(u,v,w),三维实体空间和参数空间存在一一映射的关系,映射关系为

f:S(u,v,w)→W(x,y,z)

(1)

u,v,w∈[0,1]x,y,z∈R

零件的切削过程沿切削深度可以离散为不同的切削层,切削层内按照刀具轨迹可以离散为不同的切削行;同样地,在一个切削行内,按照切削步距将一次切削去除的材料看成一个体元,切削过程看成体元的去除过程。在参数空间中,体元为三个参数范围确定的三维网格单元,参数空间可被三个方向的参数线划分为体元网格空间,其中u、v为切削层内的切削方向,w为切削深度方向。参数空间内一点p(pi,pj,pk)属于体元Ei,j,k,可用下式表示:

p(pi,pj,pk)∈Ei,j,k

(2)

pi∈[ui,ui+1]pj∈[vj,vj+1]pk∈[wk,wk+1]

式中,ui、vj、wk定义为参数空间u、v、w方向第i、j、k条参数线的参数。

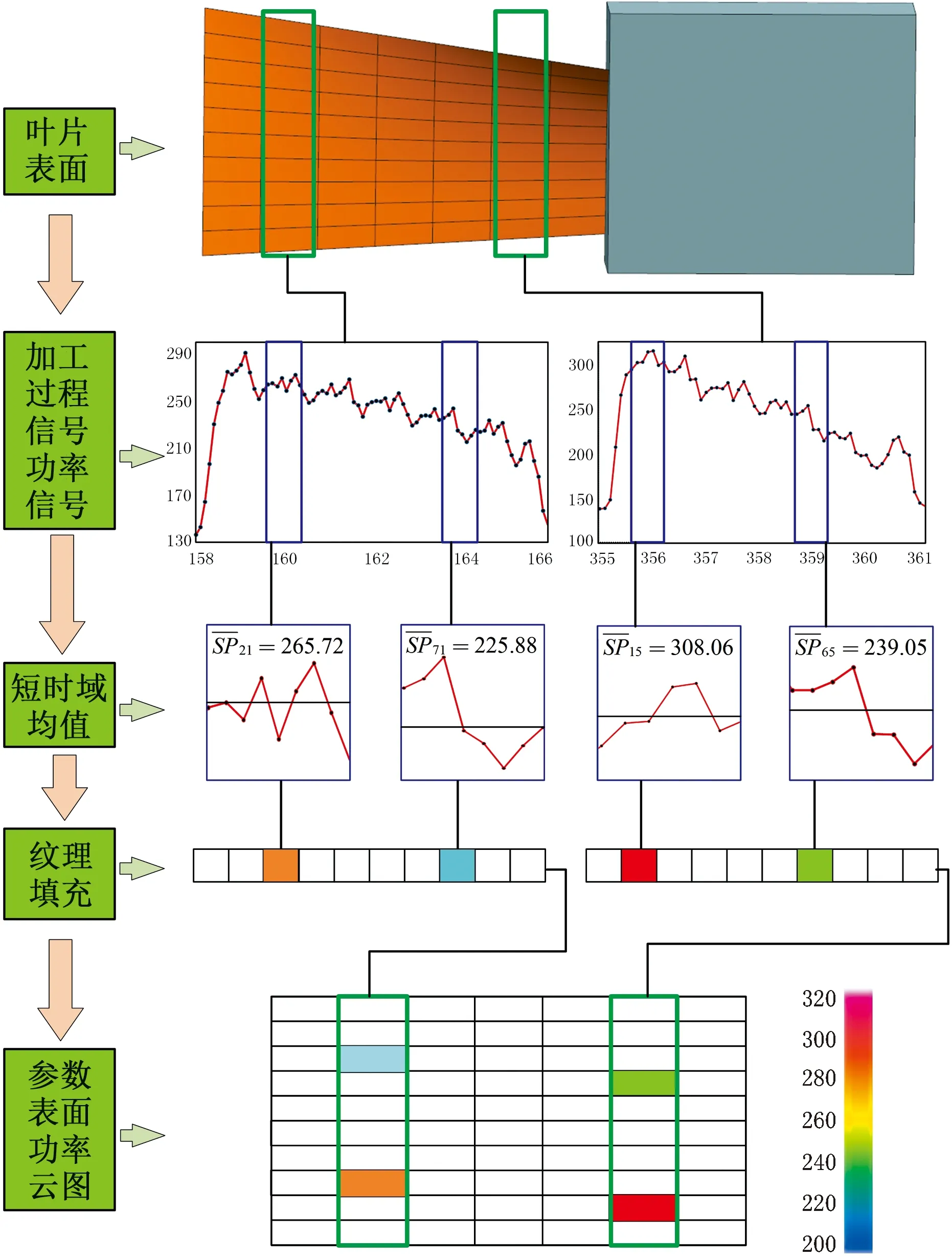

对于加工过程时域,不同的切削层和切削行将加工过程时域离散为不同的瞬时时域,其加工过程时域和空间离散结果如图4所示,其中,(tk,tk+1)时域对应为参数空间的sk层与实体空间的wk层;同理,对每一个切削层的瞬时时域按照体元的切削顺序离散,可以得到切削每个体元的瞬时时域。

图4 加工过程时域和空间离散Fig.4 Time domain and spatial discretizationof processing

通过参数化处理之后,物理空间中的零件加工过程可以映射到参数空间,刀具的运动轨迹在参数空间中为刀具在参数平面内沿参数曲线的运动,如图5所示。按照时域离散的尺度进行工况的空间离散,时间轴上离散的瞬时工况将和空间离散的体元工况一一对应,这样离散之后的工况可通过体元模型表示。

图5 加工工况离散Fig.5 Discrete processing conditions

2.2 加工过程信号细分与标记

加工过程信号同时具有时变特性和空间可变特性,同样按照加工过程时域和空间离散的思想,可将加工过程信号进行细分,通过时域离散之后,加工过程信号也被离散为短时域的信号,而单位体元对应的加工过程信号为该体元加工所用时间的短时域信号,如图6所示。

图6 过程信号细分Fig.6 Process signal segmentation

假设一个加工过程时域等于N个短时域Ti,离散后的时域可以表示为Ti(i=1,2,…,N)的集合:

T(N)={T1,T2,…,TN}

(3)

离散后体元Ei,j,k对应的短时域编号为Mi,j,k。每个Ti对应的采样点个数与采样频率有关,设采样频率为f,采样数量为Nn,整个加工过程信号的采样点可以通过短时域采样点的集合表示,记整个过程信号的采样点为X(N),短时域采样点集合为x(n),X(N)可以表示为x(n)的集合:

X(N)={x(1),x(2),…,x(N)}

(4)

短时域采样点集合x(i)(i=1,2,…,N)可以通过响应信号Rs(t)采样得到:

(5)

(6)

xp(i)=max{x(i)},i=1,2,…,N

(7)

(8)

(9)

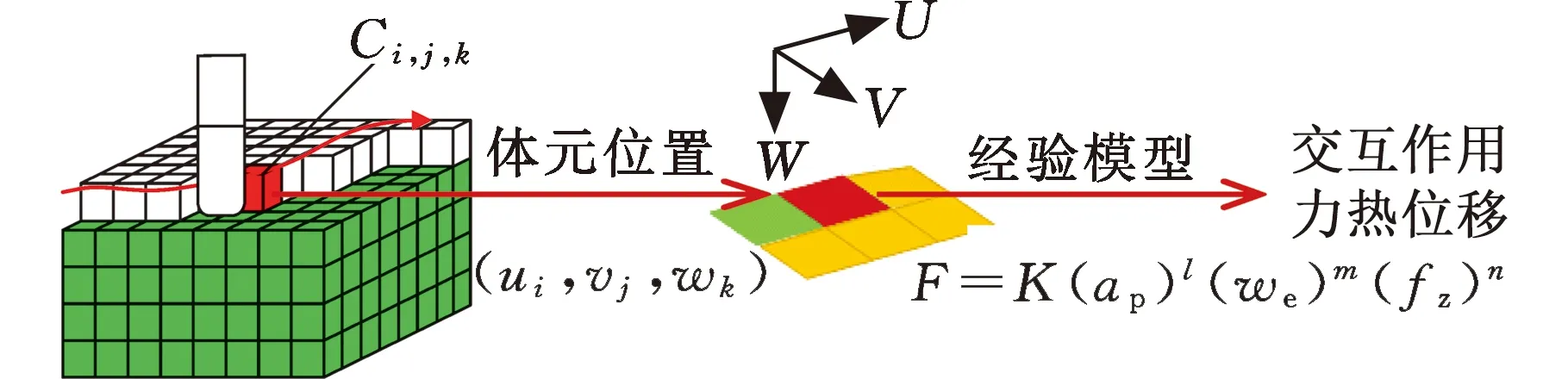

2.3 时空数据知识关联

通过加工工况和加工过程时域和空间离散,单个体元Ci,j,k切削的工况和过程数据Mi,j,k可以通过切削过程的时空相关性进行关联。由Rs(t)反映的加工过程的力、热、位移可以与工况知识进行关联。加工过程切削力、主轴功率等重要数据均可表示为切削参数的数学模型。切削力F可以表示为工艺参数的函数:

F=K(ap)l(we)m(fz)n=f1(C)

(10)

同样的,主轴功率Pa也可以通过切向力与切削速度的关系表示为工艺参数的函数:

Pa=Fv=f2(C)

(11)

在Ei,j,k邻域内,通过加工工况和加工过程信号的时域和空间离散,单个体元的短时加工过程信号可以和体元的工况进行知识关联。如图7所示,对于编码为Ci,j,k的体元,它在参数空间的位置为(ui,vj,wk),通过知识关联,Ci,j,k的F可以表示为工艺参数C的数学模型,表示加工过程单个体元的交互作用。

图7 知识关联Fig.7 Knowledge association

2.4 时空映射模型构建

2.4.1采集信号到刀具位置映射

时空映射模型的数据来源可以分为两部分,一部分是通过数据采集得到的加工过程数据,另一部分是零件模型数据,时空映射模型建立的就是从采集到的加工过程数据到零件模型的映射。对于开放式数控系统,加工过程中产生的信息都能通过数控系统采集得到,其中包括加工位置信息、工艺信息和响应信号等,对这些数据的采集是同时域的,因此可以将时域的相应信号映射为加工位置的函数,如图8所示。以C表示刀具位置,通过数控系统采集到的刀具位置坐标信号为C=Ct=(x(t),y(t),z(t));响应信号记为Rs(t)。因此,响应信号Rs(t)与加工过程刀具位置存在映射关系:

图8 时空映射过程Fig.8 Time-position mapping process

Rs=f(C)

(12)

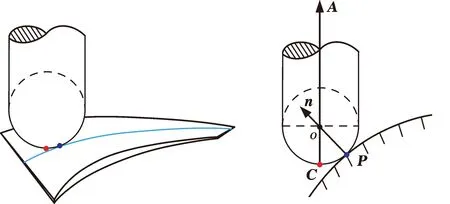

2.4.2刀具位置到切触点映射

在零件加工过程中,刀具位置和切触点不是同一个点,通过数控系统采集到的刀具位置坐标为刀尖点的坐标,以球头铣刀为例,刀尖点和切触点的关系如图9所示,其中点C表示刀尖点,点P表示切触点,矢量n表示切触点曲面单位法矢,矢量A为单位刀轴矢量,刀具半径为R。从刀尖点到切触点的矢量关系如下:

P=C+R·A-R·n

(13)

对于实时采集的刀尖坐标Ct=(x(t),y(t),z(t)),切触点的坐标Pt=P(t)=(x′(t),y′(t),z′(t))可以通过Ct来表示,则响应信号Rs(t)与加工过程零件位置的时空映射关系如下:

Rs=f(P)

(14)

(a)刀具-工件位置 (b)刀具位姿图9 刀尖点和切触点位置关系Fig.9 Position relationship between tool tip andcut contact

通过时空映射模型,可以得到一种加工过程数据的监控方法,将加工过程数据映射到零件空间,可以绘制加工过程数据物理云图,如功率云图、切削力云图、振动云图,这种云图可以直观展示加工过程数据在零件空间的分布状态。加工过程数据物理云图的表达式如下:

M=f(Ci,j,k,Mi,j,k)

(15)

通过加工工况和加工过程的离散,可以将加工过程信号映射到零件物理空间,对应体元的颜色表示加工过程数据的数值分级,并且体元还包含加工工况信息。因此,通过时空映射的加工过程监控策略,使得加工过程数据可视化,通过颜色进行纹理映射生成的云图可以直观表示加工的结果。

3 实验验证

航空发动机叶片为曲面类零件,加工工况复杂,加工过程信号时变性强,进一步体现在主轴负载波动比较剧烈,加工过程负载波动对应的响应信号为主轴功率,因此对其加工过程进行主轴功率的监测是十分必要的,进一步通过可视化分析可对加工状态进行评判,是进行工艺参数优化以降低主轴负载波动、保护机床主轴和刀具的基础。

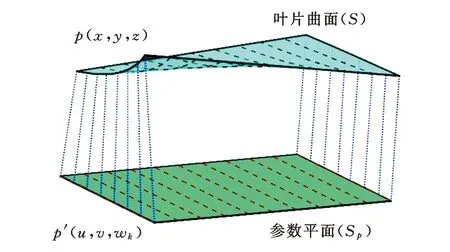

3.1 叶片模型参数化与网格细分

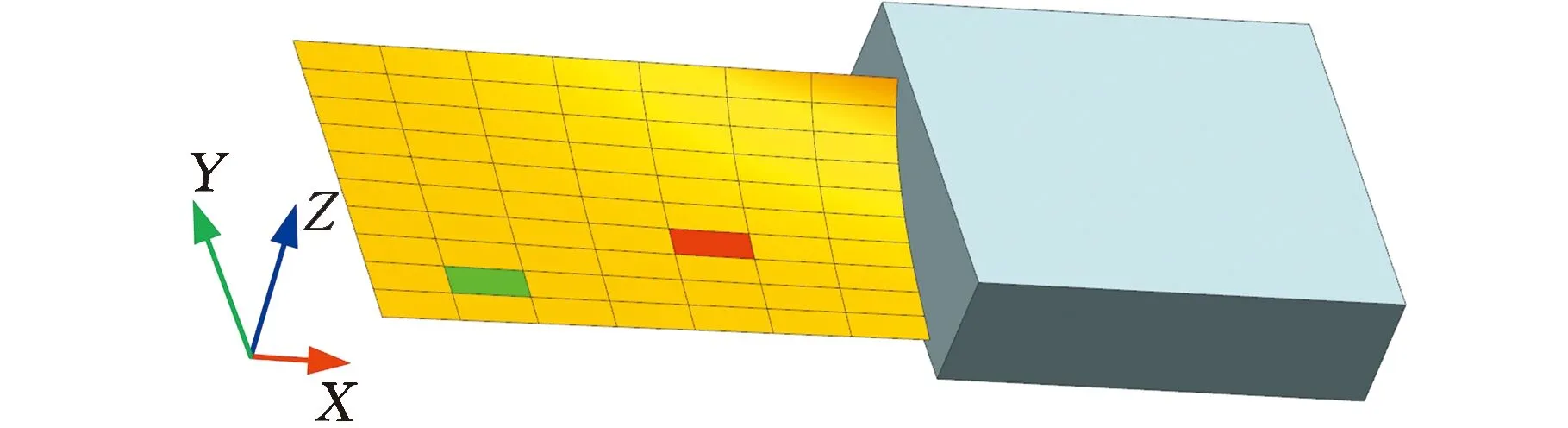

叶片曲面在构型时,经过各种裁剪之后,曲面参数(u,v,w)均不在[0,1]之间变化,因此需要重新参数化处理,将(u,v,w)参数归一化到[0,1]之间。在只考虑单层切削时,S空间对应的切削层为一张自由曲面,而Sp空间则对应w参数为wk的二维参数平面,叶片曲面参数化结果如图10所示。

图10 叶片曲面重新参数化Fig.10 Reparameterization of blade surface

对图11a中的叶片进行网格划分,记u方向的参数线数量为unum,v方向的参数线数量为vnum,通过(u,v)将曲面划分为(unum-1)·(vnum-1)个网格单元,如图11b所示。其中,u方向11条参数线和v方向的8条参数线将叶片曲面划分为(11-1)×(8-1)=70个网格单元,网格的编号用u和v方向参数线的编号共同决定,记作Cij。如C11和C34,其参数范围分别为

(16)

(17)

(a)叶片面网格划分

(b)叶片网格标记图11 叶片曲面网格划分Fig.11 Meshing of blade surface

利用UG二次开发的API函数开发了网格划分应用程序,通过选择需要网格划分的曲面,输入u和v方向的参数线数量,提取等参数曲线,通过等参数曲线对曲面进行分割,生成网格曲面。

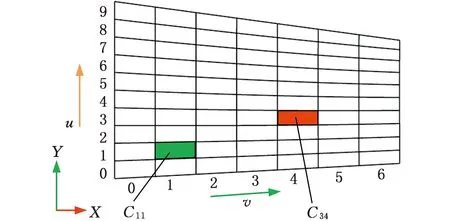

3.2 功率数据细分与标记

按照时空映射模型中加工过程信号细分与标记原理,将主轴功率信号划分为短时域信号,每个叶片网格对应的加工过程数据为一段短时域的主轴功率数据,用短时域平均功率代表这段短时域主轴功率数据。

(18)

计算所有网格的短时域平均功率之后,形成一个与叶片网格对应的平均功率表,根据标准颜色表将这一短时域平均功率对应的颜色作为纹理与对应的网格进行纹理映射,形成参数平面功率云图,如图12所示。最后,将参数平面再映射到零件表面,生成零件表面主轴功率云图。其映射关系为

图12 主轴功率细分与标记Fig.12 Spindle power segmentation and marking

(19)

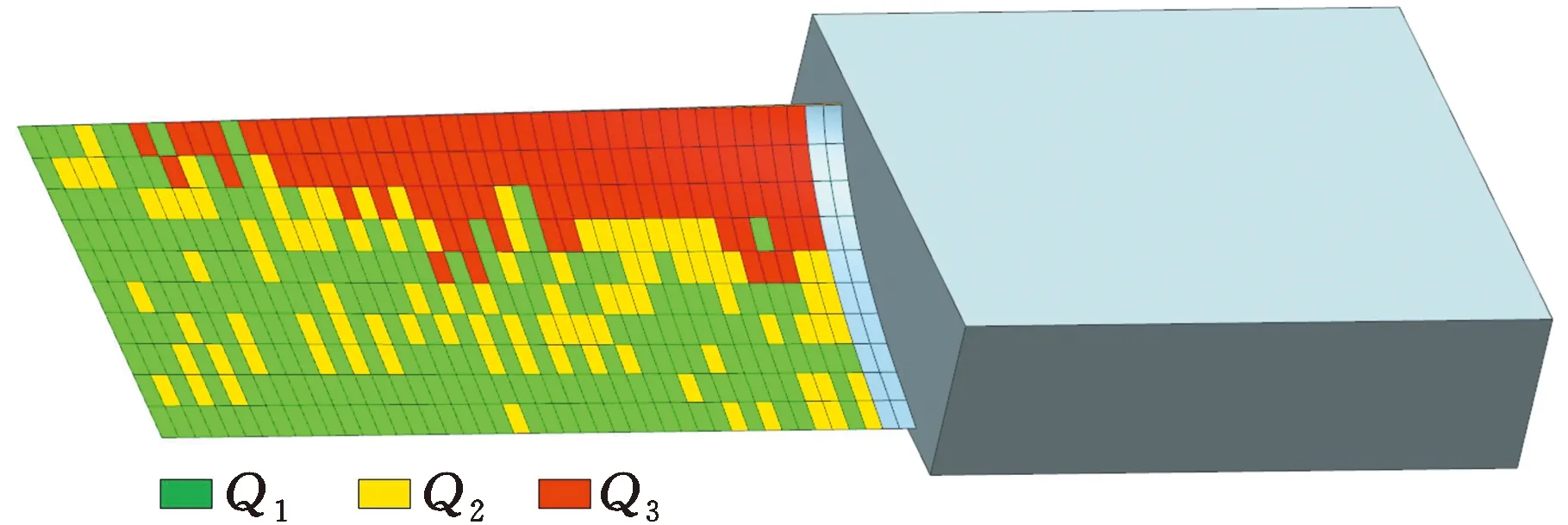

3.3 主轴功率可视化分析

(20)

生成优化区域分布云图,分别用三种颜色进行纹理填充,对加工主轴功率进行可视化分析。

为了生成功率云图,设计了叶片切削实验,采集了加工过程主轴功率数据,如图13所示。通过对切削段主轴功率数据分析可得,最大功率为Pa,max=335.15 W。设置参考功率Pref=276 W、η=5%、σ=10%。通过时空映射,得到叶片粗加工主轴功率云图,见图14,从云图中可以清晰定位出叶片加工过程中功率超差的区域,便于后续对这些区域的工艺参数进行优化以稳定加工过程主轴功率。

图13 叶片加工主轴功率Fig.13 Blade machining spindle power

4 结论

(a)叶片粗加工结果

(b)叶片功率云图图14 叶片粗加工功率云图Fig.14 Power cloud diagram of blade rough machining

本文首先研究了加工过程数据采集方法,针对华中数控系统和西门子数控系统开发了相应的数据采集软件。其次对加工工况进行了时域和空间离散,引入体元模型分别对零件空间和加工过程信号进行细分和标记,在此基础上,采用短时域处理方法将加工过程信号表征为对应的短时域信号特征,从而建立了单位体元工况和加工过程信号的知识关联。通过细分后的时空数据和加工过程信号建立了基于过程信号的时空映射模型。最后,以叶片粗加工为例通过时空映射模型对主轴功率进行了可视化分析,生成功率云图,清晰定位出叶片加工过程中功率超差区域,对加工状态进行评判,为工艺参数优化提供依据。