超声波爬波检测精准度因素分析

谢志强

(中国能源建设集团西北电力建设工程有限公司技术中心,陕西 西安 710000)

一、探伤误差分析

在人工超声波爬波接触法探伤时,对探伤结果的影响因素主要来自仪器误差的影响,探头误差的影响、耦合的影响和人工操作者的影响。其中仪器的误差影响和探头的误差影响可以通过使用试块来准确的测定出,但是对于耦合的影响和工作者自身的影响,就无法通过有利的实验测试出一个准确地数值。因此,在对探伤结果进行分析的时候,耦合的误差和人工操作者的误差只能通过测定其范围。这就降低了超声波对缺陷大小的精确测量。

二、探头耦合层厚度引起的误差

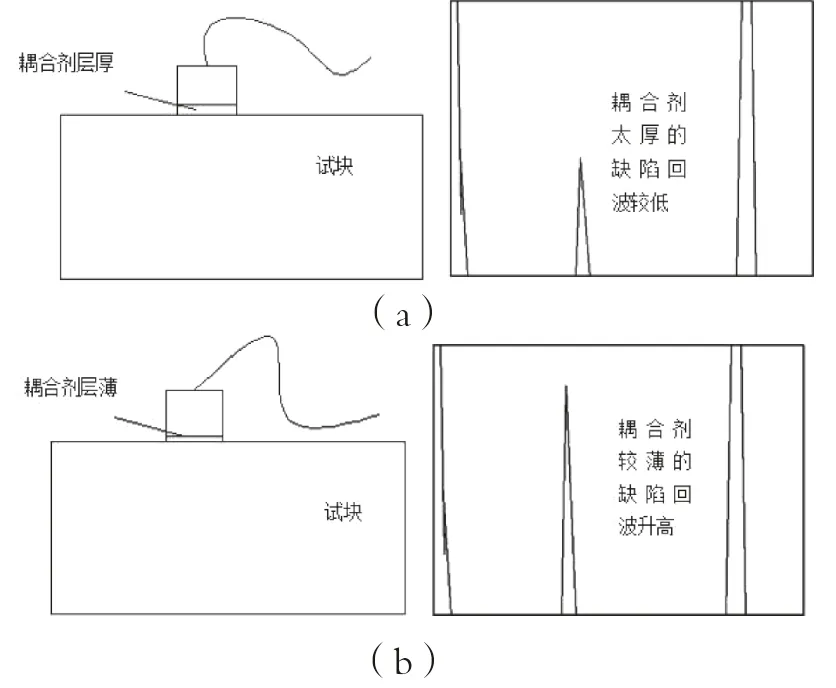

在人工接触法超声波检测中有四类对检测结果精准度的影响[1],其中人为因素的影响最主要体现在探伤人员对探头施加的压力不恒定,探伤时,探头在被检工件表面上移动的速度也不恒定,使在探伤过程中导致耦合质量不一致,回波高度变化较大。由于超声波检测在探伤时主要依靠探头在被检工件表面移动来进行对工件内部缺陷的探测,因而探头与工件的良好耦合质量的好坏对检测结果影响很大,在检测时,耦合层厚度如果发生变化,则透入工件中的声能也会发生变化,并且使工件中一定深度处的声压也发生变化,结果造成当声程和缺陷尺寸相同时,用相同的探头检测发出的声波在反射体上反射的回波,在示波屏上的回波高度不同,如图1-1所示。

图1-1 试块上耦合厚度的差异对回波的影响

从图上可以看到,在人工缺陷试块上测试耦合剂层的影响时图1-1(a)在检测的某时刻,工作人员手拿探头在被检面上移动的时候对探头的压力较小,导致此时耦合剂层变厚,在示波器上的现象为目标缺陷波降低了,图1-1(b)则为操作者手拿探头在工件表面移动是压力过大使耦合剂层变薄,示波器上的缺陷回波变高。对于手动接触法超声检测来说,要想实现耦合一致,是一个非常麻烦又费时间的过程[2];在板材超声波探伤时,尽量采用液浸法,制作专门的仪器和探头支架,采用液浸自动探伤来保障相同的耦合层是非常有效的。

耦合层发生厚度变化的主要原因是被检工件表面的粗糙度和曲率造成的。除了表面的粗糙度外,工件具有一定的曲率也是影响探伤结果精准度的重要因素。由于绝缘子在超声波检测时都是在外表面选择用爬波接触法探伤的,如图1-2所示。为了提升探伤效率,必须使探头和绝缘子表面尽可能接触,在实际探伤中,可以在探头下方制作一个曲率与被检曲面相同的延迟块,如图1-3,通过增加延迟块,探头与曲面接触良好,便于控制耦合层的厚度,减小由于耦合层厚度不一致引发的误差。

图1-2 探头与曲面工件接触图

图1-3 延迟块在耦合中的作用

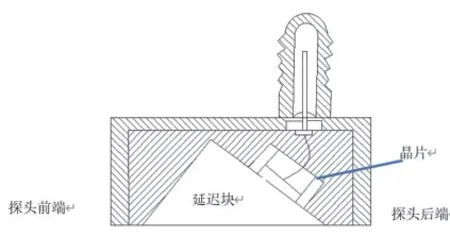

三、探头外部延迟块引起的误差

爬波探头晶片外部有一层延迟块如图1-4所示,延迟块是用有机玻璃制成,它的作用是使从晶片发出的超声波通过延迟块改变入射角,从而改变声场的传播方向和探伤灵敏度,因此,可以根据想要发现探伤中缺陷的位置,将延迟块加工成一定的角度来使用,所以超声波检测各类斜探头,表面波探头及爬波探头都是运用这个原理让声波从不同角度入射到被检物体中通过改变波型的方向实现的。但在实际探伤时延迟块的底面会在接触面表面逐渐磨损,对于一个延迟块底面如果已磨损到外壳的探头,如果要想继续使用,在修磨的时候,可以粘贴一块有机玻璃板来修复。

图1-4 爬波探头内部的延迟块

四、声束形状的影响

超声波探头所用的晶片一般有圆形和方形两种,对于一个长分别为2a,宽度为2b的矩形声源,假定声波为连续正弦波,如图1-5所示,假设超声波的晶片是一个矩形,长度为2a宽度为2b,传声介质为液体的条件下传播模型,向量Q是从晶片发出的任意一个方向的超声波声束,建立立体坐标系,声束在空间坐标平面上的与xoz面上的夹角记为θ(∠P0Q),与xoy平面上的夹角记为ψ(∠P0Z)。

图1-5 方形晶片发射声波的指向性

方形晶片上的声场符合公式1-1

式中,F1——矩形圆盘面积;p0——晶片上平均回波声压;

k—晶面指数;d—超声波声束Q向量的模

当θ=ψ=0时,声束就沿着z轴方向传播,也就是垂直于晶片传播,可以求得声束主轴上任何一点的声压为公式1-2

当θ=0时,可以求得在yoz平面内的声束指向系数Dr为公式1-3

从式中可以看出,在yoz平面内影响声束形状和指向性的因素是晶片的长度,和声束偏离yoz平面的夹角ψ,要使声束指向系数Dr为0,则需要调整声束与yoz平面的夹角ψ。这个夹角在制作晶片的时候就存在着偏差。

五、由声束的聚焦或发散引起的误差

在检测曲面工件时,超声波从晶片发出,先经过有机玻璃延迟块再进入支柱瓷绝缘子总,有机玻璃延迟块中的纵波平均声速为2730m/s,比支柱瓷绝缘子的平均声速为6300m/s低,所以会产生一定的声束发散如图1-6所示。

图1-6 超声波在曲面上发散示意图

超声波探伤中,要想获得要求尺寸的晶片,如3×3mm,1.5×6mm等尺寸的晶片,通常常见的晶片制作方法有切割法和烧结法。对于大晶片的单晶探头来说,晶片由切割法成型,将一整张200×200mm的晶片按需要切割成若干的小晶片,然后在对所有的小晶片进行逐一测试,挑出声场主声束方向与晶片完全垂直的小晶片,然后制作探头。这种方法的优点是便于制作探头,但是缺点是,同一批次的不同探头有可能存在着误差。而对于制作小尺寸多晶片探头来说,切割法时常会因为晶片太小而难以一次切割完全相同的数个小晶片,因此,常见的成型方法是烧结法。这种方法的优点是便于得到属性完全一样的小晶片,缺点是成型工艺要求高。

因此,对超声波探伤时所使用的探头,如果探头晶片发出的声束在入射前就有一定的偏差,那么通过延迟块再经过耦合层在支柱瓷绝缘子内传播时声束会受到发散,这就会导致在探伤过程中,当扫查到缺陷时,缺陷的回波会在对其进行定位的时候发生偏差。对于这类偏差,需要在试块准确测定声波入射角的斜率,通过试块上人工反射缺陷对其进行定位校准,即可在实际探伤中消除探头声束引起的误差。