印刷板式换热器流道结构优化研究

张明辉,徐哲,段天应,李晟,李秋龙,李培跃

(中国船舶重工集团公司第七二五研究所,河南 洛阳 471023)

0 引言

印刷板式换热器(printed circuit heat exchanger,PCHE)是一种新型高效紧凑换热器,可应用于高效火力发电、核电、氢能源、海洋工程、船舶等众多工业领域的工艺流程中,如超临界二氧化碳布雷顿发电系统的回热器/冷却器、第四代核电系统一回路二回路中间换热器、加氢站氢气冷却器、海洋油气平台干/湿气换热器、浮式存储与再气化装置(FSRU)的LNG气化器等。PCHE因其耐高温高压、换热效率高、结构紧凑等突出优势,已逐步在各应用领域投用,并成为国内外研究热点。

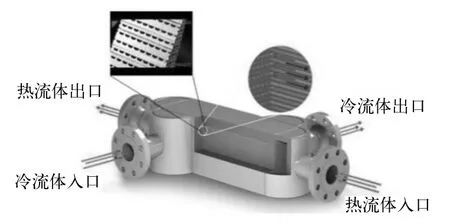

PCHE结构如图1所示。该换热器的芯体部分采用化学蚀刻等方式成型出换热板片流道,将换热板片按照流道介质冷热交替堆叠,采用扩散焊接技术将换热板片连接成不可拆卸的整体,形成换热芯体,并与管箱、接管、法兰等部件组成完整的PCHE设备。PCHE相比传统的管壳式换热器和板式换热器具有非常突出的优点:(1)单位体积换热面积大;(2)换热系数高;(3)承压能力、耐温能力高;(4)紧凑度高,在同等功率条件下,体积和重量仅是传统管壳式换热器的1/5。

图1 PCHE结构示意图

针对该型换热器,国内外学者已经开展了一些试验和数值研究。赖展程等[1]对Z型通道相变两相流进行了数值研究,对比分析了各流型下的换热效果。

Tsuzuki等[2]发现在连续Z字形通道的转折部位,流体会产生涡流和局部循环流,这种循环流会抑制传热,增加阻力,相对于Z字形通道,S形通道流动更加均匀,这种通道漩涡和回流现象都变少。Kwon等[3]对比了不同角度Z型流道的换热和流动特性,分析了传热速率和压力降的变化规律。Kim等[4]研究了冷、热流道相对位置对流动换热的影响。基于S型通道,Kim等设计了一种流道带有流线形翼型翅结构的新型PCHE,翼型通道中流线更加平滑,涡流和逆流基本消失,数值计算结果表明,翼型流道单位体积的总传热率与传统Z字形流道基本一致,而新型翼型通道的压降降至传统Z字形PCHE的1/20[5]。吴维武等[6]研制了采用PCHE形式的FSRU再气化模块主换热器样机,对样机的热工性能进行了试验研究,结果表明,PCHE形换热器可满足LNG气化主换热器的低温、高压工作环境的使用要求。

针对PCHE的研究,国内外多集中在换热流道的流动和传热特性等方面[7-9],对于PCHE板片流道结构强度方面的研究鲜有报道。随着PCHE应用领域的不断拓展,工作环境向着高压工况发展,设备的安全可靠性越来越引起使用者的重视。因而,本文从PCHE流道结构应力分析出发,针对某型PCHE的换热板片流道结构,采用有限元方法对比分析了直流道、Z型流道、S型流道等结构的应力状况,为PCHE换热板片的结构选型设计提供理论参考。

1 有限元计算模型

1.1 分析模型

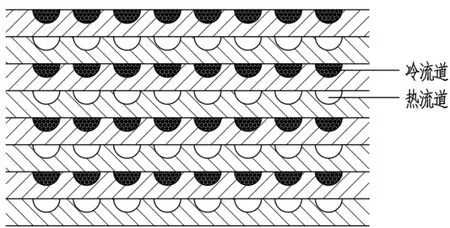

PCHE的换热板片通过化学蚀刻工艺在平板上形成流道,换热板片根据冷热工质依次交替堆叠构成换热芯体,其截面如图2所示。由于化学蚀刻本身工艺特点,所成型的流道截面通常为半圆形,而在流道流向方向可成型成任意形状,如直流道,Z型流道,S型流道、翼型流道及其他带有扰流结构的流道等。目前工业上应用较多PCHE流道形式为直流道,随着蚀刻技术的发展,尺寸精度控制水平已大幅提高,制备具有Z型、S型流道的大尺寸工业级换热板片的能力已经具备。

图2 PCHE板片截面图

本文分别建立了具有直流道、Z型流道、S型流道的计算模型,流道截面结构及流向结构如图3所示。其中,W为流道截面宽度,D为流道间肋宽,H为单个换热板片厚度,L为流道流向方向单个周期波长,A为流道转折角度,R为S型流道过渡圆角半径。

图3 PCHE流道结构图

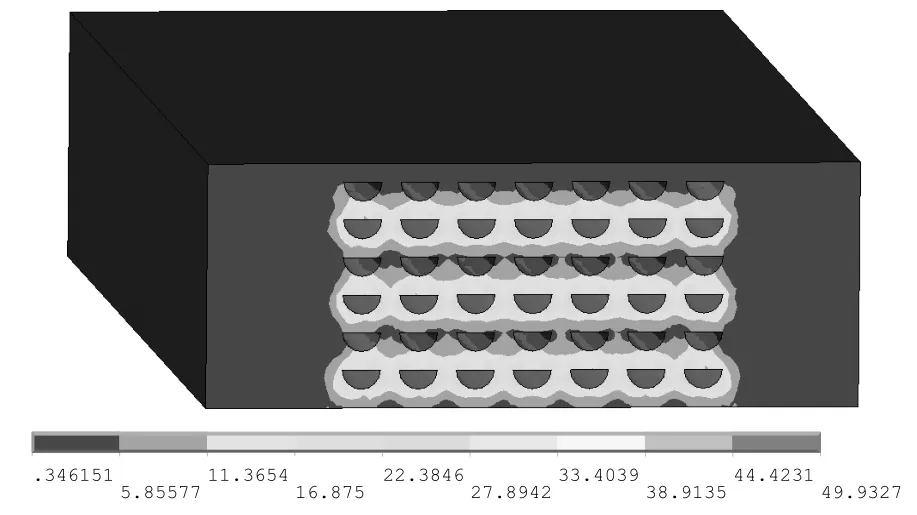

计算模型及网格如图4所示,流道结构尺寸为W=2 mm,D=1 mm,H=2 mm,L=14 mm,A=120°,R=4 mm。本文构造的模型包括共6层冷热流道,交替布置,流道流向方向为5个周期。计算模型采用八节点六面体单元进行网格划分,为减小边界条件的影响,计算结果取中间层冷热流道应力状况进行分析。

图4 有限元计算模型及网格

1.2 边界条件

参考某型天然气冷却器的设计要求,设置计算模型中冷流道承压16.8 MPa,热流道承压0.6 MPa,在计算模型中相应的流道内表面施加压力载荷。根据PCHE实际的约束状况进行简化,对计算模型两侧面设置固定约束。

本文分别计算了直流道、Z型流道、S型流道内的应力状况,对比分析了不同流道形状的应力变化情况,计算过程采用商用有限元分析软件进行。

2 结果分析

2.1 直流道应力状况

图5~图7给出了直流道PCHE芯体整体计算模型的应力分布及冷热流道的应力状况。从图5中可以看到计算模型整体应力水平较低,在冷热流道附近区域存在较大应力,模型最大应力为49.93 MPa,位于最底层冷流道进口处。

图5 直流道计算模型整体应力分布(单位:MPa)

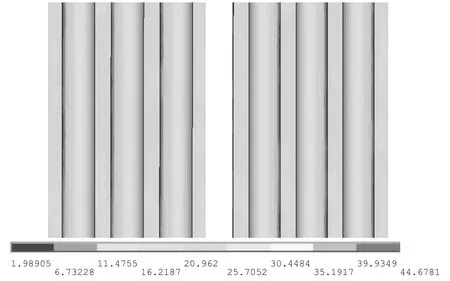

图6为中间层冷流道应力分布状况,为清楚显示整个流道半圆区域应力状况,取两个倾斜视角进行展示。图6中可以看到,沿流动方向流道内应力分布均匀,流道内圆弧底面应力最小,沿圆弧面向上应力逐渐增大,至流道顶部平面处应力达到最大。以计算模型中中间流道进行分析,流道内圆弧面与顶部平面的交汇处存在较大应力,最大应力为44.68 MPa,此处的较大应力是由于圆弧面与顶部平面交汇处的几何结构造成的。

图6 直流道模型冷流道应力分布(单位:MPa)

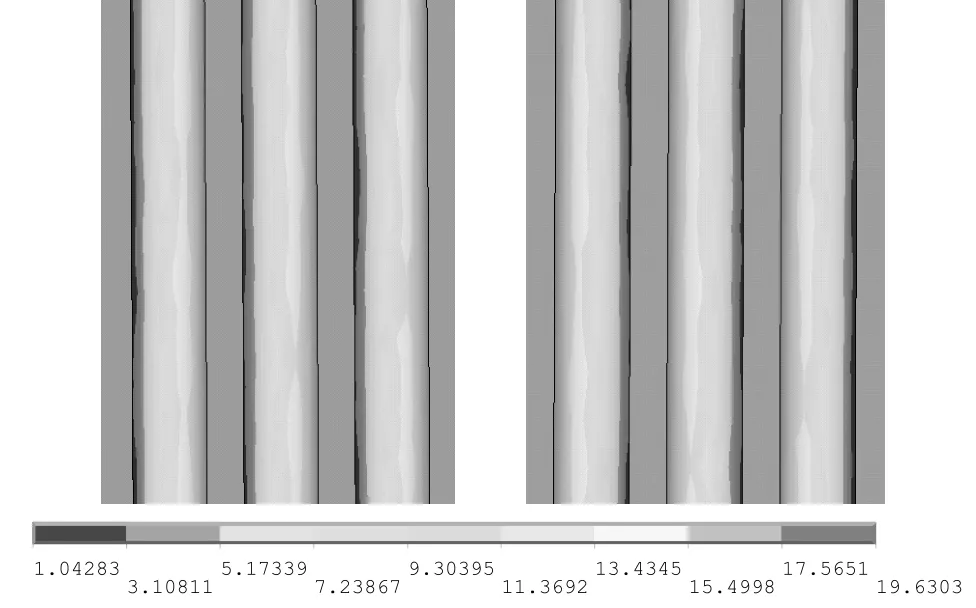

图7所示为计算模型中间层热流道的应力分布状况,可以看到热流道内应力均匀,但分布状况与冷流道不同,热流道内圆弧底面应力较大,沿着圆弧面向上应力逐渐减小。这种应力分布状况是由于热流道承压较小,而上下两层冷流道承压较大,中间层热流道受上下层冷流道挤压,导致热流道圆弧底部应力较大。以中间流道分析,热流道的最大应力为19.63 MPa,位于流道圆弧底部。

图7 直流道模型热流道应力分布(单位:MPa)

2.2 Z型流道应力状况

图8~图10给出了Z型流道PCHE芯体整体计算模型的应力分布及冷热流道的应力状况。从图8中可以看到计算模型整体应力分布与直流道结果相似,整体应力水平较低,在冷热流道附近区域存在较大应力,模型最大应力为73.72 MPa,位于底层冷流道处。

图8 Z型流道计算模型整体应力分布(单位:MPa)

图9为中间层冷流道应力分布状况,可以看到沿流动方向,流道内应力分布均匀,流道内圆弧底面应力最小,沿圆弧面向上应力逐渐增大,至流道顶部平面处应力达到最大。以计算模型中中间流道进行分析,流道内圆弧面与顶部平面的交汇处存在较大应力,与直流道应力结果相似,最大应力为64.15 MPa,位于Z形流道的转折处,该处的较大应力主要因为Z形流道在转折处的几何变形所致。

图9 Z型流道模型冷流道应力分布(单位:MPa)

图10所示为计算模型中间层热流道的应力分布状况,可以看到Z型流道的热流道层与上文直流道的热流道层的应力分布状况一致,流道内应力均匀,圆弧底面应力较大,沿着圆弧面向上应力逐渐减小,以中间流道分析,热流道的最大应力为21.94 MPa,位于流道圆弧底部。

图10 Z型流道模型热流道应力分布(单位:MPa)

2.3 S型流道应力状况

前文结果显示,采用Z型流道的模型中,在高压的冷流道侧,流道Z形转折处存在较大应力。考虑在Z型转折处增加圆角结构,形成S型流道结构,使流道圆滑过渡,以减小此处的应力集中。

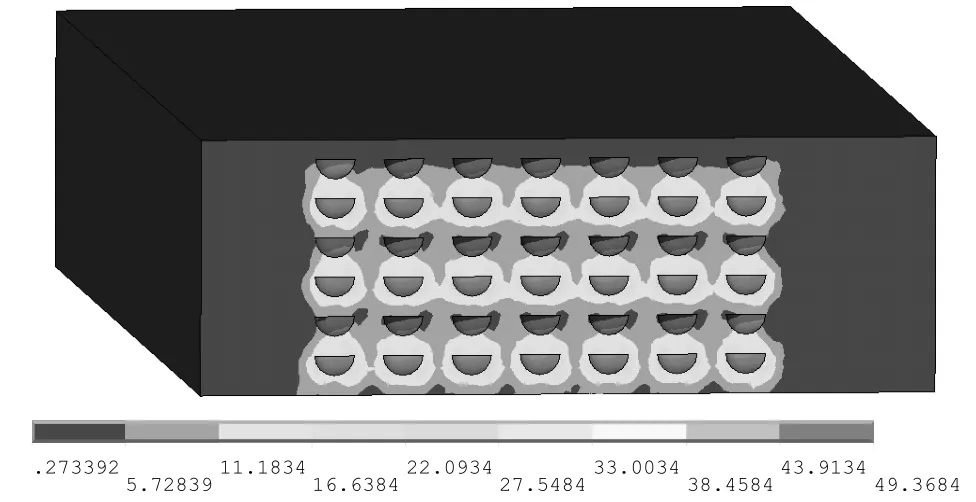

采用S型流道结构,转折处圆角半径R=4 mm,计算该流道结构的应力分布情况。图11~图13为S型流道PCHE芯体计算模型的应力计算结果。图11显示S型流道芯体整体应力分布与直流道、Z型流道相同,冷热流道附近区域应力较大,模型最大应力为49.37 MPa。

图11 S型流道计算模型整体应力分布(单位:MPa)

图12为S型流道结构冷流道应力分布,整体应力分布与直流道、Z型流道一致,流道圆弧底面应力最小,至流道顶部平面几何转折处应力较大。冷流道最大应力为48.96 MPa,位于流道圆弧面与顶部平面的交汇处,S型流道转角处。结合图12和图9可以看到,S型流道结构最大应力相较于Z型流道的64.15 MPa降低了23.7%,改善了PCHE芯体的应力状况。

图12 S型流道模型冷流道应力分布(单位:MPa)

图13为S型流道结构热流道应力分布,与直流道、Z型流道一致,流道圆弧底面应力较大,最大应力为18.60 MPa,相较于图10中Z型流道的最大应力21.94 MPa降低了15.2%。

图13 S型流道模型热流道应力分布(单位:MPa)

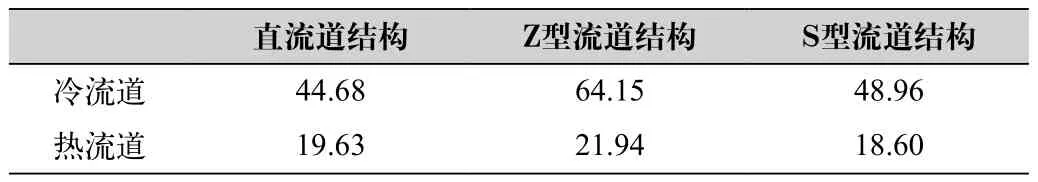

2.4 三种流道结构应力分析对比

综合分析上文直流道、Z型流道、S型流道等三种PCHE流道结构的应力计算结果,可以看到三种流道结构的冷热侧流道内应力分布相似:冷流道内圆弧底面应力较小,沿圆弧面向上应力逐渐增大,至流道顶部平面处应力达到最大;热流道内流道圆弧底面应力较大,沿圆弧面向上应力逐渐减小。

表1给出了三种流道结构的冷流道侧和热流道侧最大应力值。对比分析可以看到,直流道结构整体应力水平较低,Z型流道、S型流道相对较高。其中,Z型流道最大应力位于Z型转折处,此处应力较大是由于流道几何形状突变引起,采用S型流道结构,使转折处圆滑过渡,可以有效降低此处的应力水平。本文计算结果中S型流道结构的冷流道最大应力相较Z型流道结构的冷流道最大应力降低了23.7%,热流道最大应力降低了15.2%,降幅明显。

表1 不同结构流道最大应力对比 单位:MPa

结合本文计算结果进行分析,直流道的应力水平较低,承压能力较好,是目前应用最多的流道类型。但从换热方面考虑,Z型流道、S型流道增加了流体扰动,可以显著提高换热效果,减小PCHE设备体积,提高设备紧凑度,这一结论已被很多学者的仿真和试验研究证实,同时随着国内蚀刻工艺水平的提高,Z型流道、S型流道的尺寸精度已基本可以得到保证,因此Z型流道、S型流道的应用已逐渐增多。进一步地对比Z型流道、S型流道的应力分布状况,采用S型流道可以显著减少Z型流道转折处的应力水平,改善流道的承压能力,提高设备安全性。随着换热设备不断向高压方向发展,需要综合考虑换热性能、应力分布状况等,选取合适的流道形式,保证设备的各方面性能。

3 结语

本文采用有限元分析方法,针对PCHE换热板片流道结构,分别对直流道、Z型流道、S型流道等三种结构进行仿真计算,对比分析了三种结构的应力分布状况,主要结论如下:

(1)三种流道结构具有相似的应力分布状况,冷流道侧(高压侧)流道底面应力较小,顶部平面几何转折处应力较大,热流道侧(低压侧)流道底面应力较大,顶部平面处应力较小。

(2)三种结构中直流道应力水平最低,Z型流道、S型流道应力相对较高,其中Z型、S型流道最大应力位于流道流向转折处。

(3)在Z型流道结构基础上,将流向转折处设置为圆角,形成S型流道,可显著降低此处的应力水平,改善应力状况,进而提高设备安全性。