海油平台主结构建造施工质量控制方法

胡亚坤,董恩强,吴连强,陈金钰,乔侠(海洋石油工程股份有限公司,天津 300452)

0 引言

石油平台在海上不断经受到海水冲击,通常服役年限大于15年,因此对其牢固性要求较高,海上石油平台通常包括导管架和组块,导管架矗立在海水中,通过钢桩固定在海床上,组块安装在导管架上部,组块主结构框架由立柱和甲板组成,甲板由大小不等的工字梁组成,各层甲板支架由拉筋立柱支撑。其建造过程中涉及到导管架尺寸控制、小角度焊接、拉筋精准定位等质量控制难点,本文将逐一探讨研究。

1 材料验收质量控制要点

1.1 钢板型钢验收质量控制要点

材料验收是把控项目质量的第一关,石油平台主结构用料主要包括钢板、H型钢,材质根据使用部位的不同主要包括D36E36D36-Z35Q235B490 YB等;材料验收时检验人员需携带相关检验设备如盒尺、超声波测厚仪等,同时需了解此批材料的采办技术要求和材料标准,现场检验时需仔细检测材料外观、尺寸、标识,核对证书的有效性,核对材质、炉批号与证书的一致性。钢板型钢常用标准GB 712—2012,重要技术参数、碳当量一般不大于0.4%,如果碳当量大于0.4%,应在质量证明书中注明。厚度负偏差均应不大于0.3 mm。H型钢常用标准GB 11263—2017,验货时应重点关注外型尺寸偏差。

1.2 管材验收质量控制要点

结构钢管验货质量控制要点。结构钢管成品管主要用于走道、小平台等构件支柱位置,海洋石油平台主要采用热轧钢管,验货时需检验外观,表面裂纹、折叠、轧折、离层、结疤等,如出现此类缺陷应全部清除,清除后实际壁厚不得小于允许厚度下限。

2 主结构钢管卷制的质量控制

2.1 钢板卷管质量控制

海油平台的主立柱、导管架的导管、支撑平台的钢桩等大型主结构钢管都是通过卷制焊接得到,所使用的钢板厚度从36 mm到80 mm不等,此类主结构钢管是支撑海上平台的主要受力构件,因此其加工过程中的质量控制工作至关重要。钢管卷制使用钢板材料下料,下料阶段需做好材料确认跟踪工作,确保现场使用的材料是经过验收且合格的,同此类主结构需进行100%材料跟踪工作,确保每一个构件都具有可追溯性,下料应依据排版图,切割之前依据图纸进行划线,然后在每个构件上打上无应力钢印,钢印内容包括材质、炉批号、杆件号、尺寸,同时标注轧制方向,经检查合格后才可进行切割下料。

2.2 卷制钢管尺寸控制

主结构钢管卷制主要遵循API 2B标准,适用范围是管线直径大于355 mm,壁厚大于9.5 mm的焊接钢管,主要技术参数要求如下:焊工考试资格应符合AWS D1.1,钢管纵缝搓皮不得超过3.2 mm,相邻筒节之间的纵缝应错开,海洋钢结构中通常设计要求大于90°;对接环焊缝,错皮量不大于0.2倍壁厚或6.4 mm两者取小值,长度不超过8倍壁厚范围内,错皮可达到0.3倍壁厚或9.5 mm两者取小值,且做4∶1削边处理。环缝之间的距离不小于0.91 m或管子直径,两者取小值。椭圆度尺寸要求如表1所示。

表1 椭圆度尺寸要求

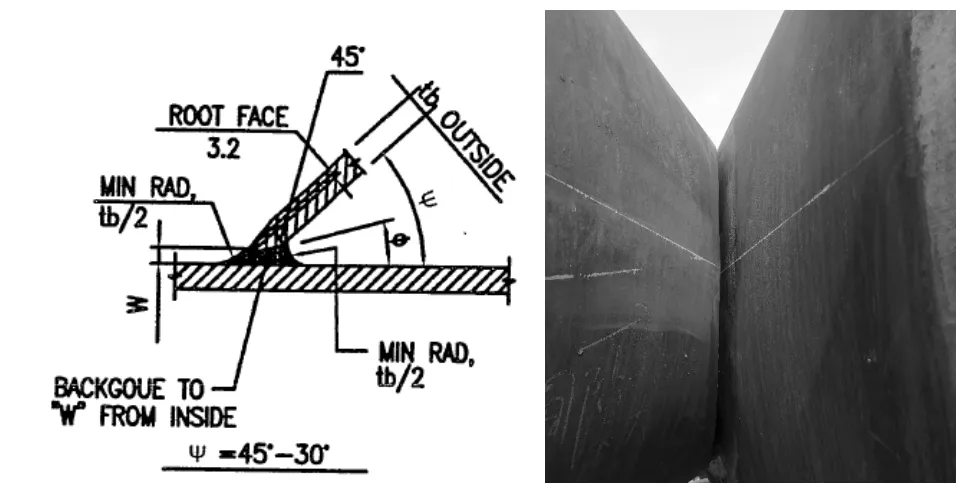

管端坡口尺寸要求,坡口30±2.5°;根部间隙:1/16 inch±1/32 inch (1.6±0.8 mm);根部端面与管轴线垂直,每1 feet(0.304 8 m)的最大允许偏差为1/16inch (1.6 mm),全长范围内的偏差不得大于1/4 inch(6.4 mm)。焊接坡口加工外型如图1所示。

图1 焊接破口加工外型示例图

关于管子焊接的检测,通常所有焊缝需进行100%内外焊缝外观检测,UT和RT检验环缝通常要求100%纵缝10%。管材上不超过5%公称壁厚的缺陷,深度不超过5%的机械伤痕,或不超过1/16 inch(1.6 mm)的缺陷不需要返修,轧制板材,如果缺陷尺寸超过上述规定,但不超过公称壁厚的20%,允许焊接返修。

3 平台导管架组装阶段的质量控制

3.1 平台导管架组装过程

平台导管架一般包括导管、拉筋、井口平台、靠船件、防沉板、钢桩,导管架的吨位一般从几百吨到几千吨不等,根据水深的不同和上部模块的重量不同而设计。一千吨以内的一般是四腿导管架,随着吨位的增加有8腿、12腿导管架。导管架完成导管、拉筋卷制接长后,下一步是进行现场组装,如两个拉筋组成十字花片,两根导管和拉筋相连组成ROW片,ROW片通过拉筋相连组成导管架。

3.2 TYK节点及小角度焊接质量控制

其中涉及大量TYK节点小角度焊接和拉筋精准定位等技术难点;TYK焊接节点要求全焊透,并进行100%UT检测,由于只能单面焊接所以无法背面清根,极易造成根部未焊透、气孔、焊肉尺寸不足,对焊工的技术和坡口准备的要求非常高,当两根钢管夹角小于30°或坡口小于30°时即认定为小角度焊接[1],此时焊工需针对此位置单独进行考试取证合格后方可进行此位置的焊接;为保证焊肉尺寸满足要求在组对环节需要测量焊道根部外侧50 cm和100 cm位置进行标注,方便焊后测量。小角度焊接示范如图2所示。

图2 小角度焊接示范图

4 组合梁预制及组装阶段的质量控制

组合梁是构成组块每层大片的主要受力构件,组合梁高度一般在900 mm以上,由于尺寸较大,多采用钢板切割下料组对焊接制成,对于高度小于900 mm的梁,通常采用成品H型钢,成品H型钢通常作为大片的辅助梁,与大梁(组合梁)焊接在一起。组合梁在预制阶段,下料过程中应考虑后续相交形式,两端留出修改余量,板材切割应光滑,并打磨处理,应无明显凹陷,横截面相同的组合梁可以拼接,翼缘板焊缝和腹板焊缝应错开305 mm以上。组合梁预制过程中应控制好焊接顺序以防止变形,焊接顺序根据实际情况,可采用分段退焊、间断焊或采取反变形组装,组合梁焊接应注意端部包角,确保全部焊透。

图3 组合梁预制示例图

组合梁的尺寸控制要点:组合梁高度偏差应小于3 mm,翼缘板宽度最大偏差小于3 mm,翼缘板最大倾斜度小于2 mm,腹板最大偏心小于2 mm,拼接错皮最大为2 mm,翼缘板错皮最大为1.5 mm,且翼缘板上表面必须打磨光滑,总长度误差小于3 mm,插入板中心位置误差小于1 mm,全长的上下挠曲及旁弯的误差小于总长的0.1%。

5 结语

本文探讨了海洋石油平台在建造阶段主结构的质量控制要点,包括材料验收、钢管卷制焊接、小角度焊接,组合梁的尺寸控制等,分析了在实际生产建造中的技术要点,提出了质量控制方法。