冷轧平整机液压AGC系统控制研究

郭志杰

(广西钢铁集团有限公司冷轧厂 广西防城港 538000)

1 前言

冷轧带材的质量包括带材的横向、纵向厚差和形状精度。带材轧制厚度控制系统的控制原理是通过测量传感器对冷轧带材出口的实际厚度进行连续地测量,通过控制器计算出测量值与设定值之间的偏差值并控制压下液压缸或轧制速度,保证带材的出口厚度控制在允许范围之内,可以实现厚度自动控制的系统称为AGC系统[1]。

平整是冷轧带材生产线的重要工序,主要是提高冷轧板材的表面质量和形状精度,其压下量较小。平整主要目标是改善带材力学性能,提高精轧带材的表面质量和平直度,消除板型误差[2]。

2 平整机板厚控制分析

平整工艺的压下变形量很小,主要目的是提高产品的力学性能、表面精度和板型精度。由于平整过程的带材厚度变化很小,所以平整机一般是采用恒压力控制改善带材板型,并能消除轧辊偏心和弹性变形原因产生的厚度偏差。

2.1 厚度控制基本方法

轧制是通过轧辊和带材之间的轧制力实现的,材料轧制时发生塑性变形,厚度变薄,但是同时被轧带材制会产生反作用力使轧机轧辊发生弹性变形,使轧辊间隙变大,导致带材的实际压下量减小了,这种现象称为弹跳。轧辊受力产生弹性变形是不可避免的,由于轧机的弹跳,轧制后的带材厚度主要取决于空载辊缝、轧制压力、轧机的纵向刚度模数和轴承油膜厚度。其中,影响轧制带材出口厚度的最重要参数是空载辊缝和带材的前、后张力,所以控制板厚的方式主要为辊缝控制和张力控制[3-4]。

2.2 压下缸位置闭环控制

为了使带材达到设定厚度,首先必须保证辊缝空载时的正确设定值。其次,在轧制过程中还必须随着轧制条件的变化及时地调整空载辊缝的大小以保证使轧件厚度均匀一致,可以通过合理地设定和控制液压缸位移来实现。液压缸位置闭环的作用就是准确地控制液压缸位移,达到设定和控制空载辊缝的目的,是整个厚度控制的基础[5]。

位置闭环控制原理如图1所示,在液压缸位置闭环控制系统中,位移传感器可以实时检测液压缸活塞相对与缸体的位移。为了消除测量误差,通常在缸体的两侧对称位置安装两个位移传感器,取其平均值作为实测位移值[6]。位移传感器检测出来的是电压信号,负反馈到信号输入端,与设定的电压信号比较,通过调节器及功率放大器处理偏差并转换为相应的电流信号送给电液伺服阀,伺服阀获得电流信号后,转换成液压油的流量进入压下液压缸,一直到测量的反馈值与设定值相等。

图1 位置闭环控制原理

2.3 轧制力闭环控制

轧制力闭环控制也是轧机液压AGC系统的基本控制方式。当轧制过程中液压缸压力在允许范围内时,液压AGC系统采用位置闭环控制方式。当液压缸压力超过允许值时,为了防止液压缸过载,控制器将切换到轧制力闭环控制系统,确保压下液压缸在轧制过程中压力不超标[7]。控制原理如图2所示。

图2 轧制力闭环控制原理

轧制压力的波动将造成轧件出口厚度的波动,轧制力闭环控制是通过连续地测量板带材轧制过程中的轧制压力波动,经过调节器运算和功率放大后转换为电流信号,控制电液伺服阀,改变液压缸流量,使液压缸活塞运动,保持轧制过程中轧制压力的恒定。

2.4 测厚仪闭环控制

轧制过程中轧辊磨损或受热变形以及位置与压力检测元件本身的误差等因素所造成的辊缝偏差,使给定的辊缝与轧制标准产品所需的实际辊缝产生了偏差,影响了成品带材的厚度,上述位置反馈和压力反馈都不能消除初始给定量的误差,因而在轧机出口要增加测厚仪,测出出口带材的厚度值与要求值之间的偏差,反馈至控制器和初始设定量相叠加,提高辊缝精度,进一步提高带材轧制精度[8]。

3 液压AGC系统控制系统模型

液压AGC是冷轧机的关键系统,其功能是造成板厚偏差的各种因素无论如何变化,AGC都可以自动调节压下液压缸位置,也就是使轧机保持正确的的工作辊缝,使出口板厚保持恒定值,保证带材的精度和质量要求。完整的液压AGC系统是有许多自动控制闭环系统组成,主要由电液伺服阀、放大器、控制器、压下液压缸、传感器等几部分组成。

3.1 阀控缸模型

AGC液压系统采用的对称阀控非对称液压缸系统,为了使阀控非对称缸的模型简单直观,在建立系统数学模型时假设液压油相关参数为理想状态[9]。

阀控缸的原理如图3所示,q1为进入伺服阀流量,ps为伺服阀进口压力,p1为液压缸无杆腔压力,p2为液压缸有杆腔压力,K为负载等效刚度,Bp为负载粘性阻尼系数,FL为外负载,当阀芯向右移动位移量xv时,液压缸的活塞杆伸出行程为y。进入伺服阀的流量方程可以表示如下[10]。

图3 阀控缸模型

式中:Cd—为伺服阀流量系数;

W—节流口面积梯度;

ρ—液压油密度。

进入液压缸的流量,除了推动活塞,还有各种泄漏以及受压收缩,进入无杆腔的流量方程为:

式中:qL—进入液压缸的流量;

Cip—液压缸内泄漏系数;

Cep—液压缸外泄漏系数;

V1—液压缸无杆腔有效容积;

βe—体积弹性模量。

当活塞杆向外伸出时,液压缸的输出力与负载力的平衡方程为:

式中:mt—活塞及负载折算的总质量。

对以上三式进行拉氏变换得:

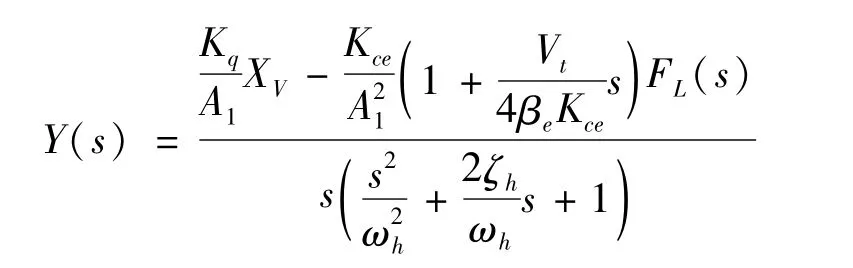

将三式去掉中间变量,并忽略粘弹性和阻尼系数,可得液压缸输出位移关于方向阀芯输入位移和负载力的关系如下:

伺服放大器因为其动态响应和转折频率都很高,所以可以近似地看作为一个比例环节,所以伺服放大器的传递函数表示如下:

式中:Ka—伺服放大器增益;

I—输出电流;

U—输入电压。

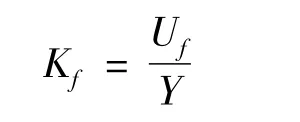

压力和位移传感器的作用是将液压缸的信号转换成相应的电压信号,其频宽较高,因此也可简化成比例环节,传递函数可以表示为:

式中:Kf—传感器增益;

U—反馈的电压信号;

Y—传感器的反馈量。

3.2 轧机AGC系统仿真模型

测厚仪检测出的电压信号反馈到轧制力设定值的输入端,与输入的设定值相比较,得出的电压偏差信号通过控制器进行调节,然后经过伺服放大器放大并转换成电流信号送给电液伺服阀,系统中的电液伺服阀直接安装在压下缸上,伺服阀获得电流信号后输出负载流量给压下缸,压下缸就输出一定的位移,直到测厚仪的实测值与设定值相等为止,这就是液压AGC系统闭环控制的过程[11]。建立AGC系统的Simulink模型如图4所示。

图4 轧机液压AGC系统仿真模型

4 仿真与结果分析

在轧制过程中轧件的入口厚度、轧机的纵向刚度、轧件的塑性刚度等参数对轧制过程中的厚度精度控制有不同的影响[12]。为了得出各参数对板材轧制精度的影响,通过仿真得到如下结果:

(1)轧制材料的塑性刚度的影响

设定带材进入轧机厚度为1.05mm,带材出口厚度为1.00mm,入口厚度波动为0.2mm,轧制材料的塑形刚度Q分别为2.9×109N/m、3.0×109N/m和3.1×109N/m。得到仿真结果如图5所示,从仿真结果可以看出,三种情况下带材出口板厚偏差分别约为4.9×10-6m、5.0×10-6m和5.1×10-6m,这表明了轧制材料的塑性刚度越大,出口带材的板厚偏差越大,所以要得到高质量的轧制产品,就需要减小轧件材料的塑性刚度。

图5 材料的塑性刚度的影响

(2)板材入口厚度的影响

当输入幅值为0.2mm,频率为2π的正弦入口板厚波动时,出口板厚度也是正弦波动,如图6所示。可以看出轧件入口厚度的变化对轧制厚度的影响较大,为获得高的板厚精度必须控制带材的厚度误差,也就是控制和提高上道工序的板厚精度。

图6 板材入口厚度影响

(3)轧机纵向刚度的影响

设定带材进入轧机厚度为1.05mm,带材出口厚度为1.00mm,入口板厚波动为0.2mm,而令轧机的纵向刚度分别为2×109N/m、3×109N/m和4×109N/m进行仿真,结果如图7所示。

图7 轧机刚度影响

从仿真结果可以看出,当板材入口厚度波动相同时,轧机的纵向刚度对出口厚差有明显的影响,刚度越大出口厚差越小,板厚控制调节越容易。所以适当提高轧机的纵向刚度可以提高板厚的控制精度。

5 结论

在分析冷连轧机自动厚度控制的基础上,通过仿真分析,得出结论:带材在轧制过程中的轧件材料的塑性刚度、板材入口厚度和轧机的纵向刚度等参数的变化对轧制产品质量有很大影响,合理选择这些参数可以提高轧制过程中的精度控制。研究结果可为轧机液压AGC系统的优化设计及轧制过程的参数选择提供参考。