某重型燃气商用车排气管路模态提升

蒙富强,马 佳,赵 嘉

(陕西重型汽车有限公司,陕西 西安 710200)

关键字:排气系统;模态;支架刚度;试验;优化

引言

燃气商用车作为一种替代能源生产运输工具,越来越多地在市场中应用,发挥着重要作用。整车的安全可靠是所有厂家不断追求的目标,排气系统作为整车底盘的重要组成部分,其一端连接着发动机,另一端与车架通过螺栓连接。发动机作为整车主要的激振源之一,通过排气系统管路向车架传递,同时与发动机直接连接的排气管振动与发动机相互影响,对发动机增压器可靠性有一定的影响。优化提升与发动机直接连接的排气管的模态及振动模型,对提升发动机可靠性非常重要。其中,排气管固定点的选择及固定支架的刚度作为影响排气管模态的重要因素,需重点关注。

本文通过建立排气系统模型,利用仿真分析、试验对比,通过优化排气管固定位置及改进固定支架结构,提升与发动机直连排气管模态,避开发动机激振频率,达到最终设计目标。

1 激励频率及评价标准

由于发动机气缸内混合气体燃烧,曲轴输出脉冲转矩引起激扰,且因为转矩周期性的发生变化,导致发动机上反作用转矩发生波动,这种波动使发动机产生周期性的扭转振动,其振动频率实际上就是发动机的点火激励频率[1]:

其中:f为点火激励频率,Hz;n为发动机转速,r/min;i为发动机气缸数;τ为发动机的冲程数。

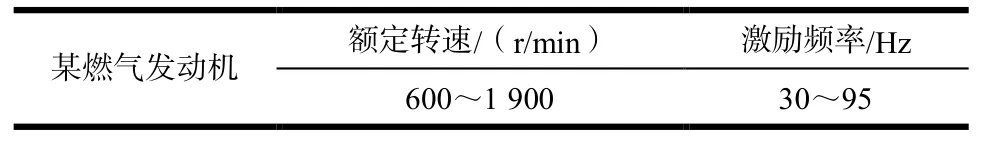

以某燃气发动机为例,根据以上计算公式可以得出发动机的激励频率区间如下表1所示:

表1 某燃气发动机转速及激励频率范围

根据发动机激励频率区间,排气系统模态频率应避开发动机怠速及发动机最高转速时的激励频率,避免发生共振,尤其是与发动机连接的第一节排气管,其模态应不小于发动机额定最高转速时的激励频率,以该发动机为例,考虑安全系数,第一节排气管模态应不小于100 Hz。

2 排气系统模型建立

2.1 建立几何模型

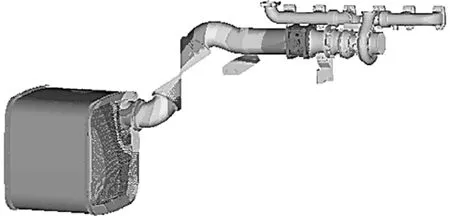

利用CATIA建立排气系统几何模型,模型根据有限元计算要求包含发动机端排气歧管、增压器、发动机自带排气管等,排气系统排气管总成(一)、排气管固定支架、挠性软管、排气管总成(二)、后处理器等,忽略其中对计算影响较小的附件,如隔热罩、排气管包裹层等。简化计算模型的同时,需要能够反映真实零部件特征,尤其需要能够反映重点关注零部件的结构特征及受力特征,如图1所示。

图1 排气系统模型

2.2 建立有限元模型及计算分析

有限元分析采用的前处理工具Hypermesh,求解器Opti- Struct,后处理器HyperView。建立有限元分析模型:采用简化模型计算,模型前端体现发动机增压器部分及排气歧管,后端体现SCR箱体,箱体要求外壳完整,内部进行配重;将波纹管简化为cbush单元并配重,卡箍采用一阶壳单元并与排气管做tie接触处理,如图2所示。

图2 排气系统有限元分析模型

分析工况:约束排气歧管固定端、增压器压气机端、支架连接处、SCR箱体连接端123456自由度,模态计算范围要求涵盖热端第一节排气管的一阶模态结果。

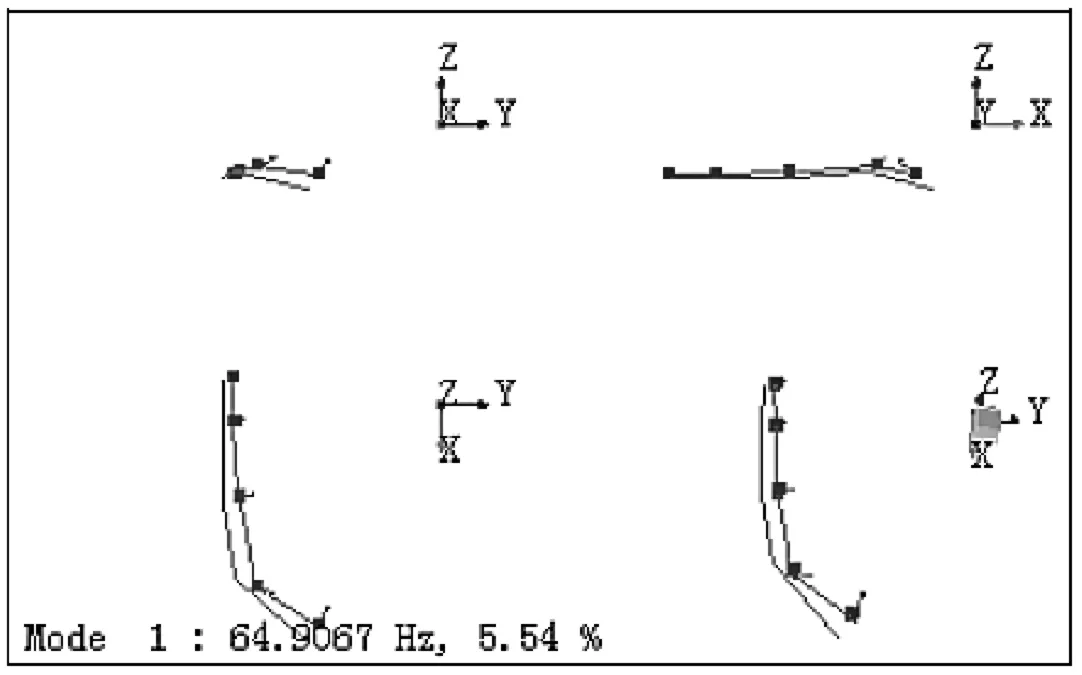

通过有限元分析,得出第一节排气管一阶模态为106 Hz,排气管振幅方向主要表现为Y向振动,如图3所示。在进行分析过程中,因部分材料参数与实际应用材料参数存在差异,仿真分析结果仅作为参考,为后续试验验证及改进提供方向指引。

图3 排气系统有限元分析结果

3 排气管模态试验

对排气系统第一节排气管进行模态试验,选取测试管路为整车上安装完整的排气系统中第一节排气管(挠性软管前),选择测试仪器及传感器。

测试仪器包括:LMS SCM09数采前端、ICP三向加速度传感器、三轴加速度传感器、力锤(086C03)。测试点沿第一节排气管长度方向均布,共计5个测试点,反映排气管的主要轮廓,传感器布置位置如图4,建立测试模型如图5所示,模型坐标系与整车坐标系相一致。

图4 测试管路及传感器布置位置

图5 测试管路模型

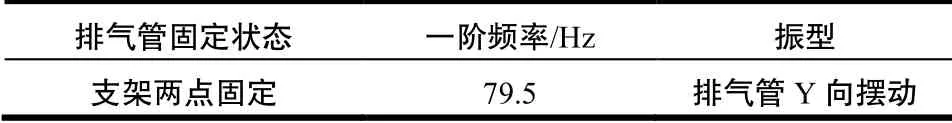

排气管为薄壁结构管件,采用锤击法[2]进行测试,激励点选在排气管两端高刚度区域,激励方向为X、Y、Z三个方向,5个测点,15个响应,通过PolyMAX模块对所有模态进行归一化处理,处理后的0~200 Hz内的稳态图如图6。通过稳态图识别排气管一阶模态,第一节排气管一阶模态结果及排气管振型结果见表2。

图6 0~200 Hz内的稳态图

表2 排气管模态频率及振型结果

由测试结果可看出,第一节排气管一阶模态无法满足设计要求,需进行优化。

4 支架优化及测试

排气系统中支架的刚度对系统及整车NVH性能有一定的影响,通过改变支架刚度,可以改变由支架固定的排气管的模态[3]。

根据频率计算公式:

其中:f为频率,Hz;k为刚度,N/m;m为质量,kg。

可知刚度越大频率越高,重量越小频率越高。根据以上可知提升第一节排气模态可通过减小第一节排气管质量或者 提升固定排气管支架刚度来实现。在排气管走向及质量均无法改变的情况下,仅可通过提升排气管固定支架的刚度实现。

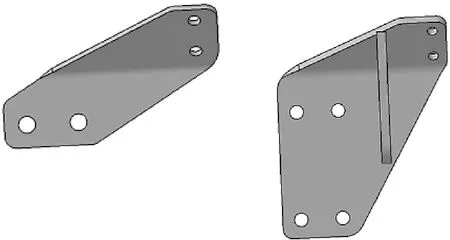

原支架安装为两点固定,支架厚度6 mm,优化后支架厚度增加到8 mm,同时优化为四点固定,支架增加加强筋提高支架本身刚度,如图7所示。

图7 支架优化前后对比

对支架优化后对第一节排气管再进行测试,测试稳态图如图8,第一节排气管一阶模态频率及振型结果见表3。

图8 支架优化后0~200 Hz内的稳态图

表3 支架优化后排气管模态频率及振型结果

对排气管固定支架优化后第一节排气管模态测试结果为106 Hz,满足大于100 Hz要求。

5 结论

排气管模态提升有助于提升排气系统及发动机排气端可靠性,通过有限元分析结合试验测试等方法可在产品开发阶段提升相关零部件的性能。在有限元分析无法得出较为准确结论时,可将有限元分析结果作为参考,提供优化提升方向,为后续试验优化提供理论基础。通过上述方法可为零部件设计提供一种方法参考,同时可为后续产品设计开发提供经验积累。