精密薄壁件

黄世盛,唐卫岗,王思鸿,罗良良,李江,常宏

摘要:针对气门嘴新结构的焊接难题,开发了一套用于精密薄壁件气门嘴的焊接整体解决方案。方案内容包括:针对螺杆和帽盖焊件的钎焊连接工艺性及可靠性要求,研发复合型药皮钎焊材料;针对母材熔点低、容易烧损等特点,设计并制造了自动高频焊接设备及异形感应线圈;对焊接电流、焊接时间、焊接位置等焊接参数进行试验,探索出一套成熟的自动高频焊工艺。该焊接整体解决方案具有高效、低成本、绿色化等优点,成功解决了气门嘴组件的嘴体螺杆与传感器底座的自动化焊接技术难题,并通过焊后的拉力测试及气密性检验,满足焊接质量需求,提高了生产效率及成品合格率,目前该方案已应用于实际生产。

关键词:精密薄壁件;气门嘴;高频感应焊;钎焊材料;钎焊工艺

中图分类号:TG457.2 文献标志码:B 文章编号:1001-2003(2021)10-0066-06

DOI:10.7512/j.issn.1001-2303.2021.10.12

0 前言

气门嘴是汽车轮胎的重要组成部件,随着汽车工业的高速发展,轮胎结构、制造技术及性能要求不断提高和改进,气门嘴的结构和种类也在不断地变化和发展[1]。在实际应用中,一款新型气门嘴的焊接主要采用手工钎焊,需要焊工人数多、对焊工技术要求高、综合成本较高,又因其母材熔点低、壁厚较薄的特点,焊接过程中母材容易烧伤,生产效率不高,成品合格率低下,难以满足批量生产的需求。为此,通过技术革新开发出一套新的焊接整体解决方案来代替传统的焊接方法,实现绿色化焊接的同时提高生产效率。

文中主要从钎料选择、焊接设备设计及工艺参数等影响因素出发,经过工艺验证总结出一套自动高频焊的整体解决方案,用于替代新型气门嘴的传统手工钎焊,在降低劳动强度的同时,提高焊接质量及生产效率,打造我国工程车轮胎气门嘴产业竞争新优势,推动自动化在焊接行业中的应用。

1 钎料的选择

一般情况下,钎料的液相线应低于母材固相线30 ℃以上,且钎料形态应与焊缝形状相匹配[2]。气门嘴焊件的材质为H62黄铜,熔化温度为899~906 ℃,同时焊件壁厚较薄,最薄处仅0.6 mm,在钎焊温度超过800℃时容易变形,故钎料液相线应低于770 ℃,常选择银钎料或铜基钎料并搭配活性温度合适的助焊剂进行钎焊。

银钎料主要由Ag固溶体相、Cu固溶体相以及(Ag,Cu)Zn相组成,具有良好的塑韧性。铜基钎料主要由Cu固溶体相、Cu3P相以及Sn含量较高的金属间化合物组成,塑韧性较差[2]。考虑到该焊件为商用汽车零配件,要求具有高强度、高韧性、高抗震的钎焊接头,故应选用塑韧性更好、可靠性更高的银钎料作为气门嘴钎焊材料。同时,为提升钎焊工艺自动化水平,减少涂抹助焊剂工序,可采用复合型的药皮片状钎料或钎料膏。由于钎料膏中的有机物高温燃烧或加热时会产生气泡较难消除,易产生气孔,导致焊缝不致密,不能完全满足商用汽车气门嘴的质量要求,最终钎料形態选择复合型的药皮片状钎料。

综合考虑钎焊工艺性、钎焊接头性能要求以及材料成本,最终选用由杭州华光焊接新材料股份有限公司自主研发的BAg45CuZn复合药皮焊片作为该焊件的钎焊材料。该钎料由BAg45CuZn合金焊片、助焊剂及少量粘结剂制成,能够直接装配在焊件上无需额外涂抹助焊剂进行钎焊,焊后无炭黑残留,焊缝饱满,适合气门嘴的自动化钎焊,图1为BAg45CuZn复合药皮焊片。

1.2 复合药皮焊片的设计

BAg45CuZn复合药皮焊片的设计指标主要有药皮层厚度、药皮层粘结剂含量、助焊剂成分以及药皮层均匀性。

药皮层厚度决定了助焊剂添加量,直接影响母材表面氧化膜的去除效果,是进行有效钎焊的关键指标;药皮层粘结剂为有机化合物,能够帮助药皮涂层的成型,一般粘结剂含量占药皮涂层的5%以上才能起到粘结助焊剂和焊片的作用,但粘结剂比例上升意味着助焊剂比例下降,同时容易在钎焊时产生碳化,最终影响钎焊效果;助焊剂成分影响其钎焊时对母材表面氧化膜的去除效果和母材的保护效果,可以选用华光自制的助焊剂;药皮层均匀性指药皮涂层在焊片不同位置的厚度均匀程度,极端情况表现为焊片部分位置无焊剂覆盖,可能对钎焊产生一定影响,需要结合药皮加热熔化后的流动情况分析。

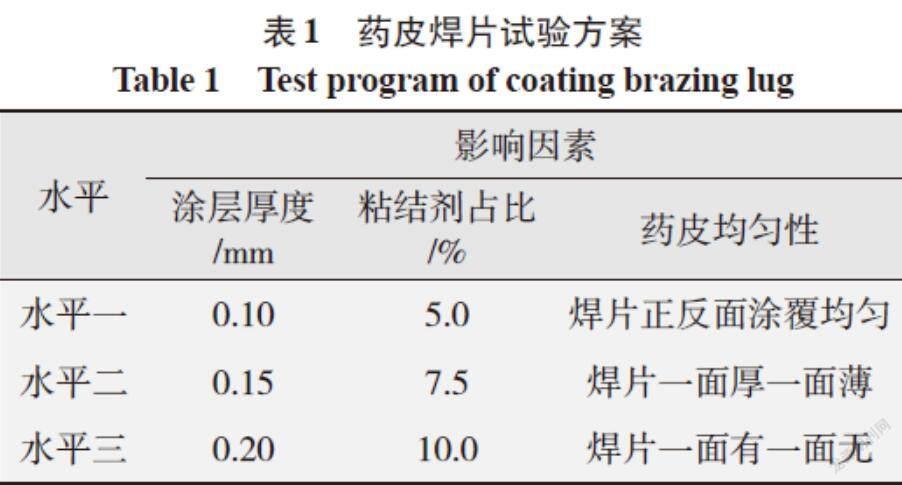

综上分析,设计了三因素三水平的正交试验,验证药皮厚度、粘结剂占比以及药皮均匀性对钎焊的影响,验证方案如表1所示。

2 焊接设备设计

2.1 焊接热电源选择

高频感应焊是利用电磁感应原理,将工件的焊接区域处于交变磁场中,利用电磁感应产生涡流效应对焊件进行加热,使熔化的钎料在毛细作用下填充缝隙,从而达到快速焊接的目的[3]。感应钎焊具有绿色环保、高效节能等优点,与其他焊接方式相比,其优势在于可以进行局部快速加热,污染排放少。其一,可对焊件局部加热,热影响区小,有利于减少母材氧化,降低清理要求及焊后翘曲;其二,加热时间较短,能大幅提升焊接效率,减少助焊剂的使用量;其三,加热时不产生明火,不使用易燃易爆等危险气体作为加热源或保护气体。综上,感应钎焊应用于气门嘴等小型组合焊件的批量生产中,不仅能提高生产效率及焊接质量,而且可以降低生产成本,改善劳动环境。

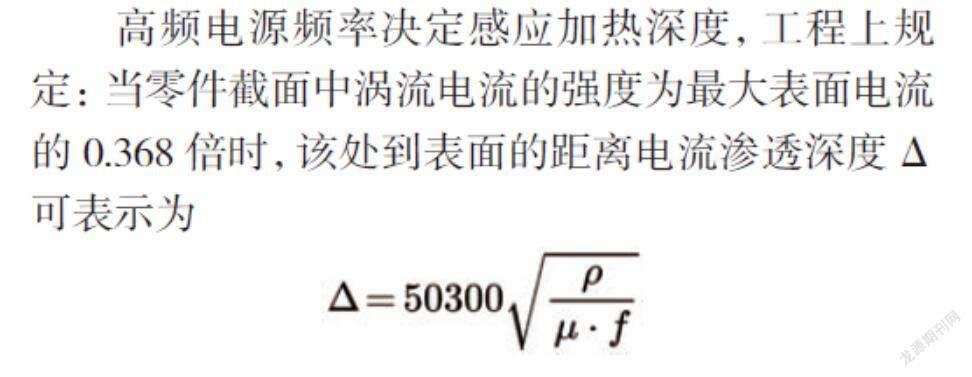

高频电源频率决定感应加热深度,工程上规定:当零件截面中涡流电流的强度为最大表面电流的0.368倍时,该处到表面的距离电流渗透深度Δ可表示为

根据集肤效应,当交流电流通过金属零件时,零件截面上的电流分布是不均匀的,最大的电流密度在零件表面,而且频率越高,产生的电流就越大。焊件为薄壁类焊件,需要的电流渗透深度较小,因此在线圈、焊件材料不变的前提下,较高的电流频率能使电流集中在焊件表面以提高钎焊效率。

但是该焊件存在多处尖角及螺纹,根据尖角效应,在感应加热时零件尖角处的涡流强度最大,加热最快,易导致边角熔化而损伤焊件,实际输出不易控制,因此电流频率也不宜过大。

综上分析,要保证具有较高的钎焊效率并且避免零件局部过热,最终电源频率确定为20~40 kHz。

2.2 自动化设计

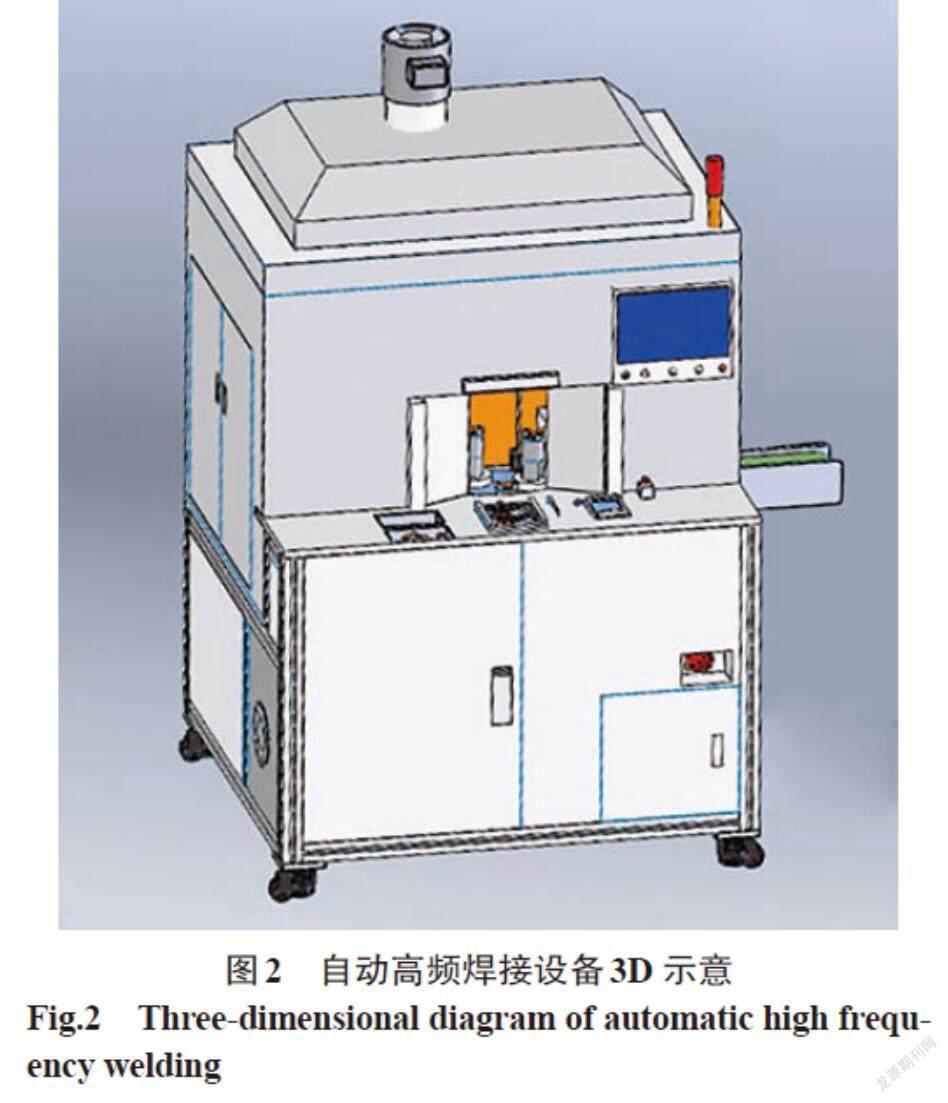

考虑现场物流、生产数量及综合成本等因素,焊接整体解决方案里设计了人工上下料的自动焊接设备,自动变频焊接设备3D示意如图2所示。整套系统是对气门嘴进行感应钎焊,全系统包括:感应加热系统、感应钎焊控制系统、机械动作系统、冷却系统及红外测温系统。

感应加热系统主要是对气门嘴进行加热,使钎料熔化以完成焊接;感应钎焊控制系统对整体动作进行控制;机械动作系统对产品进行固定、压紧及升降、感应器升降、X、Y轴调节等;冷却系统对钎焊设备进行冷却;红外测温系统对产品进行温度监测。红外测温数据采用RS485数字通讯模式传输,利用DB9接头与高频加热电源直接连接,具有连接简单、响应时间快、抗干扰能力强等特点。

焊接过程为:将钎料放置在待焊气门嘴上→产品放置定位工装上,准备焊接→压紧机构下降压紧气门嘴→感应器前进至焊接位置→感应钎焊设备焊接产品→感应器后退至初始位置→压机机构上升至初始位置→将产品从定位工装内取出,并分类成品与不合格品。

根据产品节拍要求,感应钎焊设备采用全数字式设备,设备有手动、自动、红外三种模式。感应加热电源采用ARM作为主控芯片,具有控制精度高、通讯丰富、保护及时等特点,并可实时记录运行参数及工艺分析。

红外测温系统在焊接过程中有两种控制模式:一种是上限温度保护模式,即采用时间加热参数进行加热,当出现温度超高时,立刻停机报警,最大程度上保护工件;第二种模式是温度焊接模式,可以采用温度作为负反馈信号,进行温度工艺参数设定和加热。红外焊接加工模式如图3所示。

3 焊接工艺探究

3.1 线圈设计

气门嘴焊接材质为H62黄铜,母材熔点较低,且焊件壁厚较薄,仅0.6 mm,主体焊接处直径分别为8 mm和20 mm,长度方向尺寸最长为52 mm,相差32 mm,尺寸相差较大,而且在远端存在螺纹等尖角设计,故焊接时选用常用的圆形线圈会导致温度不均,焊件局部熔化、烧伤等缺陷;另外,考虑到加热效率及黄铜薄壁件的特点,需要合理设计线圈与焊件之间的耦合间隙,使其既能保证焊接区域的焊接质量,又能保证焊件其他部分避免烧伤。

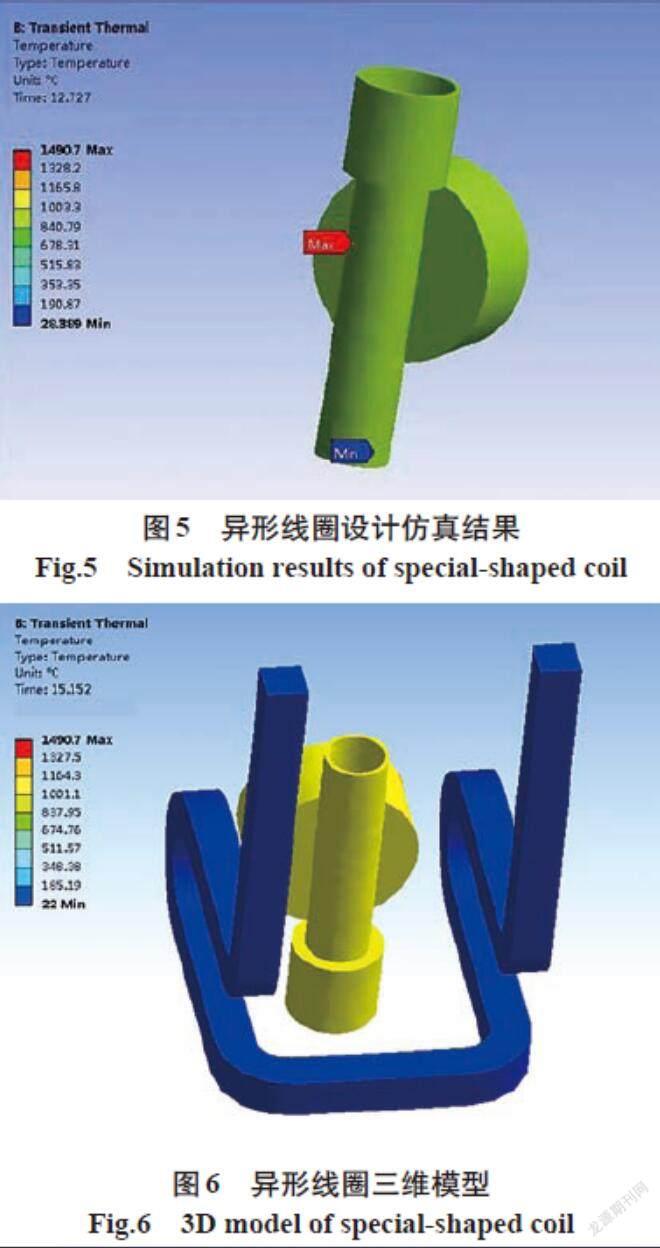

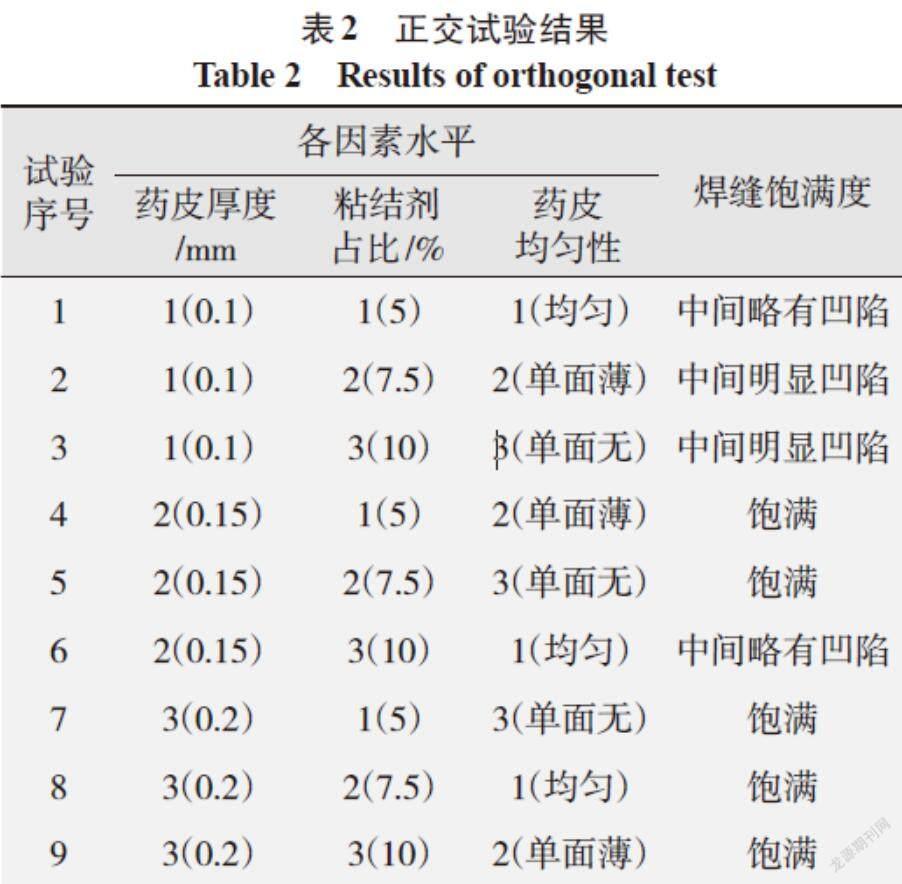

文中采用仿真辅助软件设计了异形线圈,开发了较为合理的线圈结构。普通线圈设计仿真结果如图4所示,焊接的最高温度点出现在螺杆两端,且工件的焊接温度相差较大,无法获得满意的焊接效果。异形线圈设计仿真结果如图5所示,异形线圈可以将磁感线均匀地分布在焊缝周围,焊接的最高温度点出现在焊缝处,有效防止因磁场密集分布在螺杆两端产生局部过热引起的损伤,并且整个工件的温度相差较小,可以较好地防止工件的焊接变形,加热效果较为理想。异形线圈的三维模型如图6所示。

3.2 工艺参数

3.2.1 药皮焊片参数验证

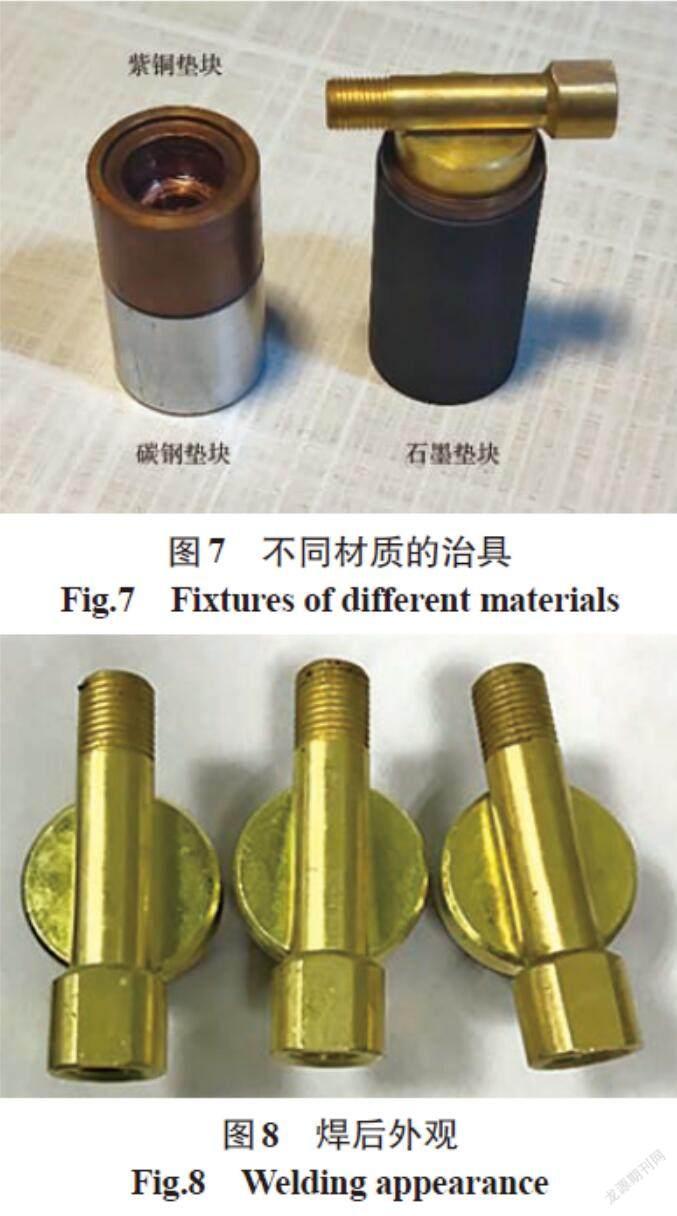

不同药皮焊片参数对焊接效果的影响结果如表2所示。

药皮厚度是焊缝饱满程度的关键影响因素。药皮厚度过薄时,助焊剂不足,导致焊件最后加热的中间部位的母材表面氧化膜去除不充分,产生缺陷;随着药皮厚度增加至0.15 mm以上时,焊缝饱满程度最佳且不再发生变化。粘结剂占比对焊后焊缝的饱满程度有较小影响,为次要影响因素,具体表现为粘结剂占比提高时,助焊剂比例下降,产生同样的保护不足问题。当药皮厚度足够时,粘结剂占比的提升对焊缝饱满程度不产生负面影响,可以认为粘结剂含量增加是通过降低助焊剂比例影响焊接效果的,其本身不会对焊接产生不利影响。药皮均匀性对焊接效果基本不产生影响,在加热时熔化后的药皮充分均匀流动至母材表面起到助熔作用。

综上分析,焊片参数对焊接效果的影响主要取决于助焊剂含量高低。

3.2.2 焊接工艺参数验证

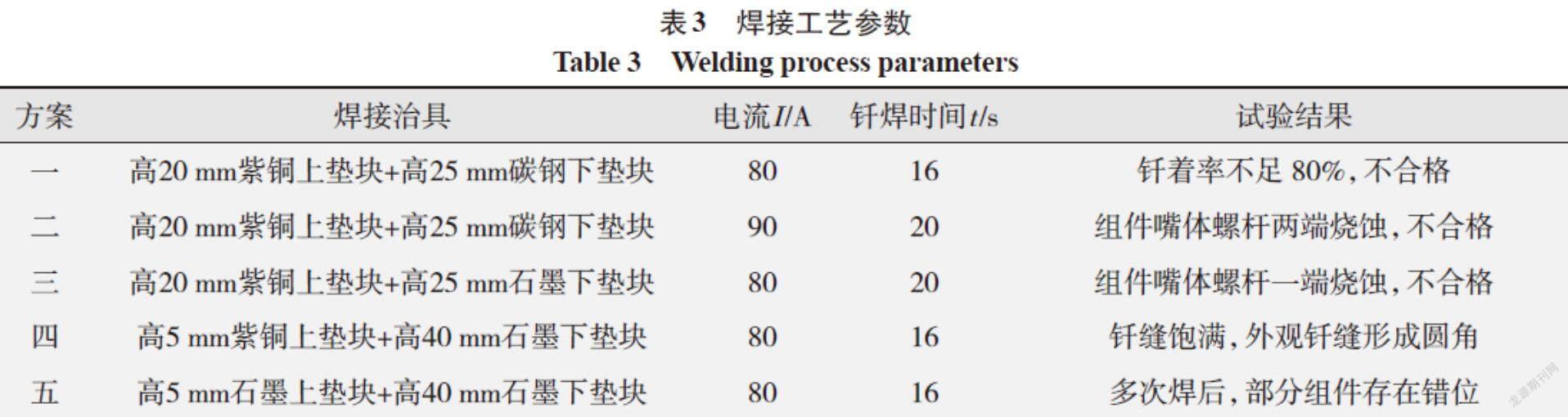

焊接工艺参数直接影响焊接的质量及稳定性,对焊件的好坏起决定性作用。焊接治具在焊接过程中对焊件起到定位及热量传导作用,不同热传导系数材料组合形成的焊接治具如图7所示,在焊接过程中可以控制焊件的热量分布及传热速度。依据组件结构及银钎料特性,并结合相关文献[4-5],制定了初步的试验方案,试验方案及结果如表3所示。在此焊接参数下进行大量试验,焊件表面无缺陷,表面平整,焊缝美观,如图8所示。

3.3 產品性能测试

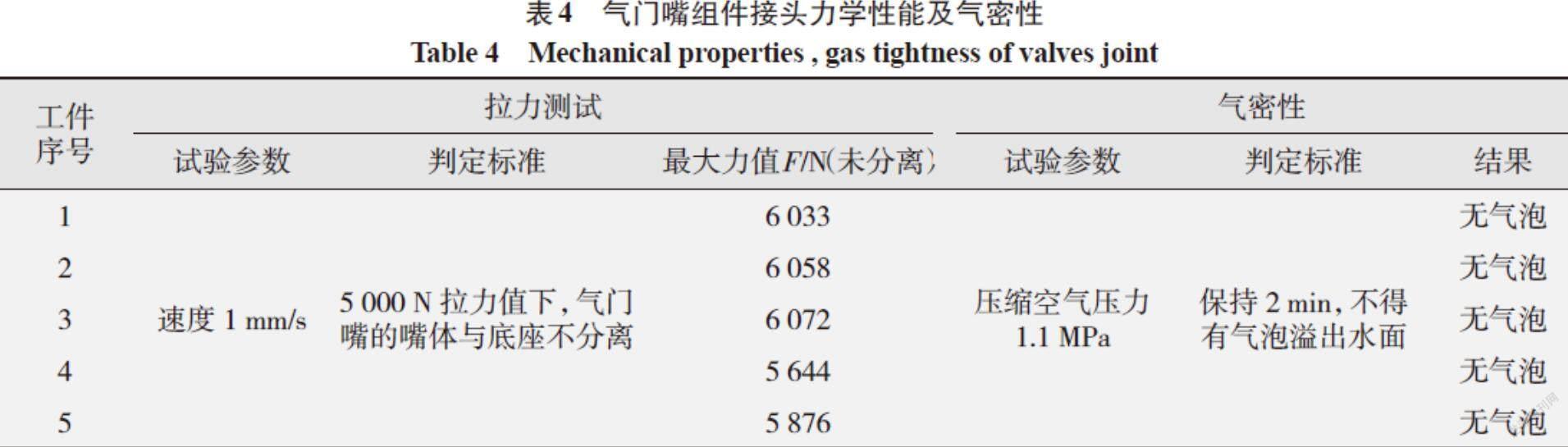

依据应用端实际需求,对气门嘴焊后组件进行拉力测试及气密性测试,为保证结果的准确性,随机挑选测试样品。测试工装如图9所示,其参数及结果如表4所示。由表4可知,测试气门嘴组件在拉伸载荷大于5 kN时,均未发生断裂;且在充入规定压力值为1.1 MPa的压缩空气后,仍无泄漏现象,均符合标准要求。

4 结论

(1)开发了一套自动高效、用于精密薄壁件——气门嘴的高频焊接整体解决方案;该方案具有高效、环保、成本低等优势,已在汽车零部件制造行业成熟应用并获得好评。该方案可推广到其他工程气门嘴及相关领域的自动焊接,具有较为良好的应用前景。

(2)采用自主研发的复合药皮焊片BAg45CuZn钎焊的气门嘴,钎缝饱满,钎焊接头力学性能好,气密性好,可满足汽车轮胎应用的特殊条件。

(3)探索出一套成熟的气门嘴精密薄壁件自动高频焊工艺,即选用高5 mm紫铜上垫块和高40 mm石墨下垫块,高频感应电流80 A,钎焊时间16 s,可实现银基钎焊片BAg45CuZn与黄铜母材间的良好冶金结合,无夹渣、空洞等缺陷,可获得最佳的焊接质量。

参考文献:

[1]王胜全,王贤勇,梁平,等.气门嘴行业市场现状及发展趋势展望[J].中国橡胶,2017,11(12):20-23.

[2]张启运,庄鸿寿. 钎焊手册[M]. 北京:机械工业出版社,2008.

[3]周美兰,李艳萍,王吉昌.高频感应加热电源系统设计[J].哈尔滨理工大学学报,2015,20(1):50-55.

[4]王星星,彭进,崔大田,等. 银基钎料在制造业中研究进展[J]. 材料导报,2018,32(9):1477-1485.

[5]房加坤,孟锰,何忠明.BAg25CuZn银基钎料对不同材质铜管匹配钎焊工艺研究[J]. 电焊机,2015,45(12):123-127.