高端不锈钢轨道车辆激光叠焊技术开发与应用

王洪潇,何广忠,王春生,高文文

摘要:针对高端不锈钢地铁产品采用电阻点焊工艺出现外观水平低、效率低等问题,国内首创性开发出采用薄板搭接激光焊部分替代电阻点焊方法制造的不锈钢轨道车辆新产品。介绍了不锈钢车体激光搭接焊工艺开发,优化了工艺参数,得出在光斑直径为0.6 mm的前提下,激光功率1 200 W、焊接速度30 mm/s可获得剪切强度和下板外表面质量合格的接头。通过明确焊缝质量标准(熔深0.9 mm)并进行焊缝质量监测装置开发,搭建激光焊制造体系,实现了激光焊新技术在高端不锈钢轨道车辆产品中的批量化应用,激光焊不锈钢车体质量降低1.8 t,侧墙抗横向冲击性能显著提升,提升车体寿命15%以上。

关键词:高端不锈钢车体;激光焊;质量检测;技术体系

中图分类号:TG456.7 文献标志码:B 文章编号:1001-2003(2021)10-0031-06

DOI:10.7512/j.issn.1001-2303.2021.10.06

0 前言

随着轨道车辆行业的快速发展,轻量化设计已成为轨道车辆车体设计的主流[1-2]。激光焊接是一种高能束焊接方法,具有焊接接头质量稳定、焊接速度快、焊接变形小等特点[3],轨道车辆制造中采用激光焊接技术,不但可以提高产品的焊接质量和焊接效率,而且促进了产品的结构改造升级和轻量化设计。

目前,不锈钢轨道车辆在国内的应用越来越广泛,尤其是在地铁、城市轻轨和城际铁路中的应用。不锈钢轨道车辆具有耐腐蚀、强度高、寿命长、外形美观等优点,但是车体结构的制造过程比其他类型的轨道车辆更为复杂。针对不锈钢轨道车辆点焊车身表面质量低、密封性差等问题,目前部分熔透激光焊接技术被认为是解决不锈钢车体侧墙焊接弊端的关键技术,已被应用于国内外多个地铁项目生产中。

国内外制造商及研究机构都将不锈钢激光焊技术列为主要研究内容。日本川崎重工[4]对SUS304不锈钢表面无焊接痕迹的搭接激光焊接方法进行了研究,指出电阻点焊接头为“ 点 ”连接,激光焊接接头为“ 线 ”连,通过结构改进实现了替代连接。国内中车集团的相关公司[5-7]也进行过相关研究与应用,中车唐车研究了部分熔透激光叠焊工艺参数对接头强度的影响,中车四方公司采用激光焊技术应用于青岛地铁的制造;北京交通大学的刘亚姣[8]对不锈钢车体板材搭接与对接激光焊接接头的拉伸断裂行为进行了研究,分析了激光焊接头的断裂模式。

文中主要针对不锈钢车体激光叠焊工艺进行开发,优化工艺参数,明确焊缝质量标准并进行焊缝质量监测装置开发,搭建了激光焊制造体系,并实现了激光焊新技术在高端(就产品档次而言)不锈钢轨道车辆产品中的批量化应用,目前形成了世界领先的高端不锈钢车辆产品的批量化生产能力。开发出了强度高于电阻点焊、外观美观的轨道车辆激光叠焊工艺,并对车体结构进行改进,车体的侧墙制造由电阻焊改用激光焊,其疲劳强度提高15%以上,并大幅提高整车的刚度和强度,并且起到减重的作用。

1 试验方法及材料

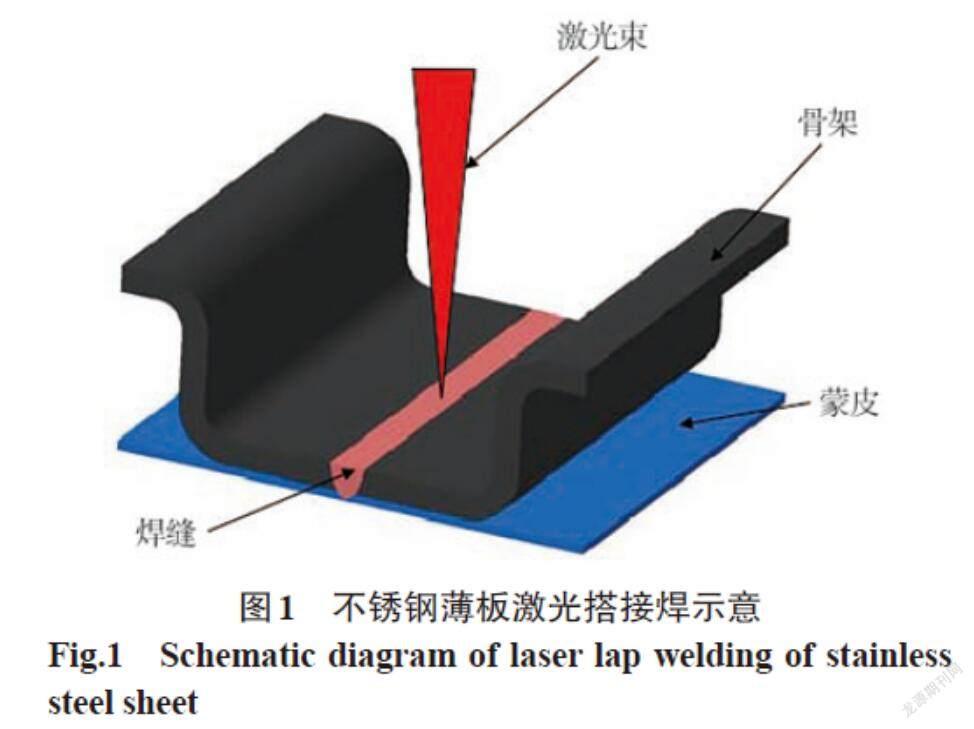

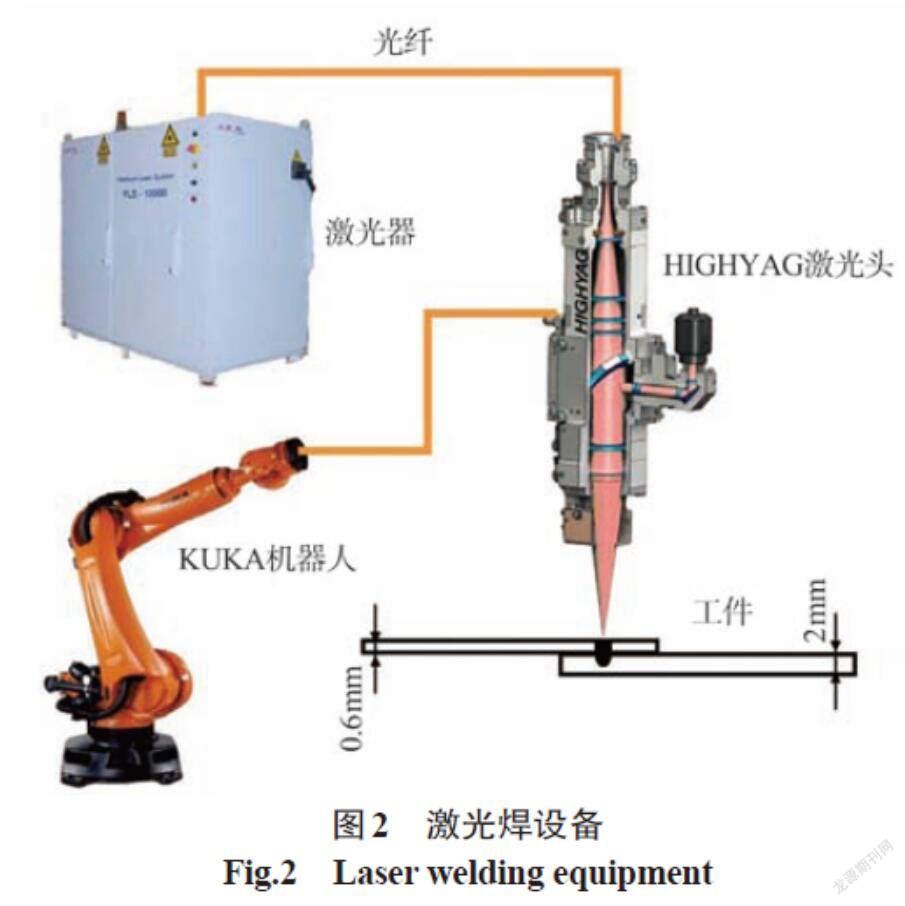

试验材料为SUS301奥氏体不锈钢,试验过程中采用两块不同厚度的试验板构成搭接接头形式(见图1),试板尺寸分别为150 mm×50 mm×0.6 mm和150 mm×50 mm×2 mm。试验用激光焊设备如图2所示。该激光器是德国 IPG 公司YLR-10000型10 kW光纤激光器,性能良好,光束质量稳定,激光通过直径400 μm的光纤传输,易于实现自动化加工。试验过程中,YLR-10000型光纤激光器配合高柔性KUKA公司KR-2型机器人和德国HIGHYAG激光加工头实现激光焊接过程。HIGHYAG激光头准直镜焦距为200 mm,聚焦镜焦距为300 mm,因此聚焦位置的光斑直径为 0.6 mm。

2 激光焊参数优化

轨道列车侧墙激光焊接参数(激光功率、焊接速度、离焦量)是影响焊接质量的重要因素。为获得下板外表面质量良好和性能可靠的轨道列车用不锈钢薄板激光搭接焊接接头,对激光搭接焊接工艺参数进行了优化,分别研究激光功率和焊接速度对焊缝熔宽、焊缝熔深、最大剪切载荷及下板背面质量的影响,根据最大剪切载荷标准和下板外表面质量标准优化焊接工艺参数。

2.1 焊接参数对焊缝性能的影响

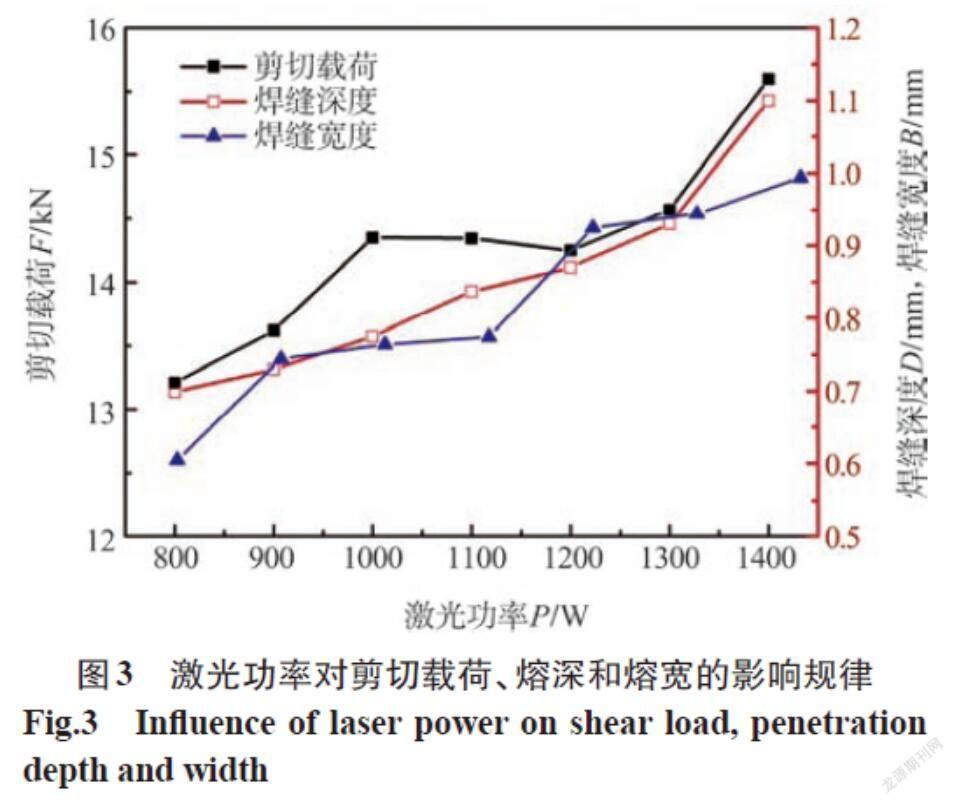

保持焊接速度v=30 mm/s、离焦量f=0不变,在激光功率分别为800 W、900 W、1 000 W、1 100 W、1 200 W、1 300 W以及1 400 W情况下获得的焊接接头的剪切载荷、熔深和熔宽的变化规律如图3所示。可以看出, 随着激光功率的增加,剪切载荷、熔深和熔寬均增加,并且最大剪切载荷与熔深和熔宽具有良好的对应关系。

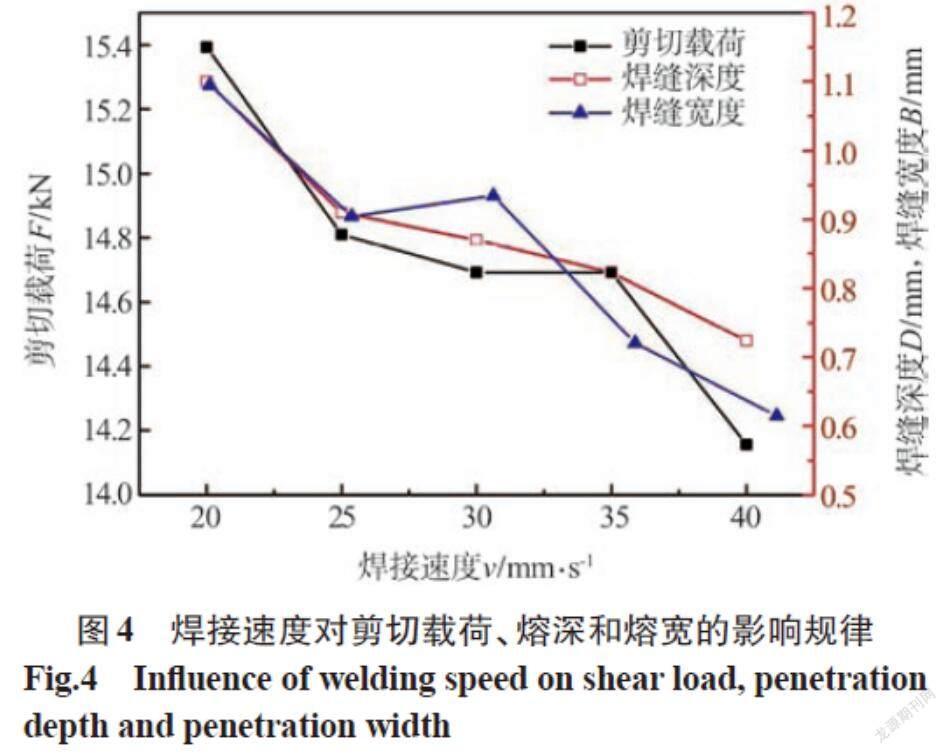

保持激光功率为1 200 W、离焦量f=0不变,在焊接速度分别为20 mm/s,25 mm/s,30 mm/s,35 mm/s

以及40 mm/s的情况下获得的焊接接头的剪切载荷、熔深和熔宽的变化规律如图4所示。可以看出,随着焊接速度的增加,剪切载荷、熔深和熔宽均降低,且剪切载荷与熔深和熔宽具有良好的对应关系。

2.2 焊缝成形与剪切拉伸载荷关系

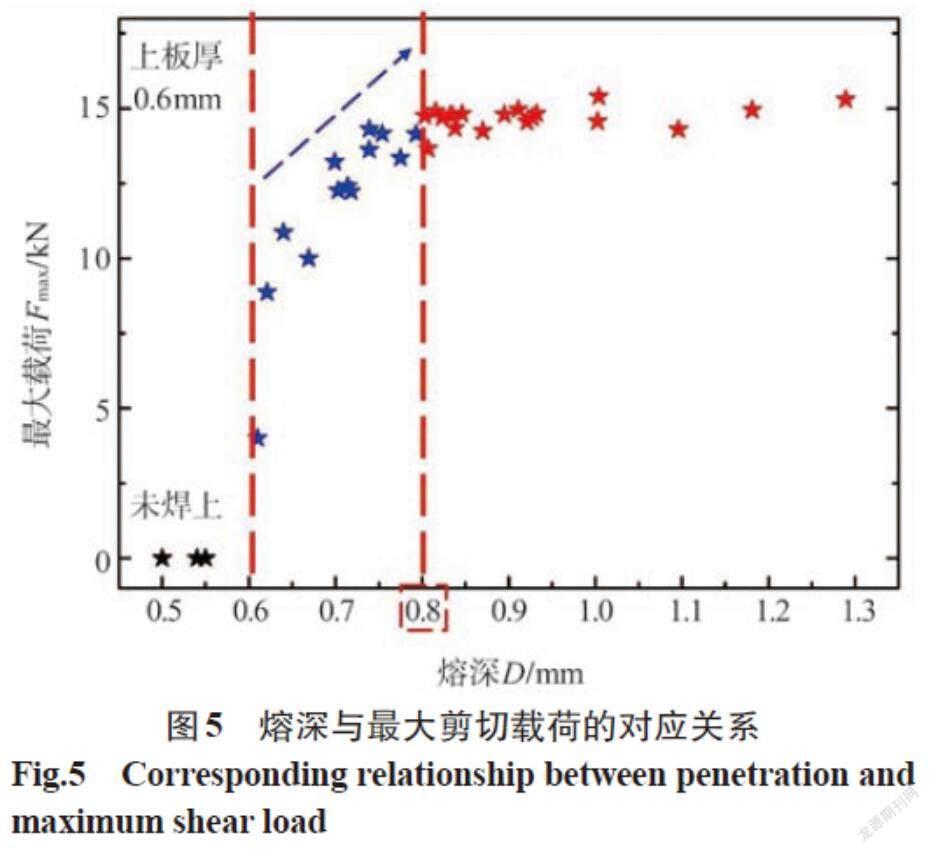

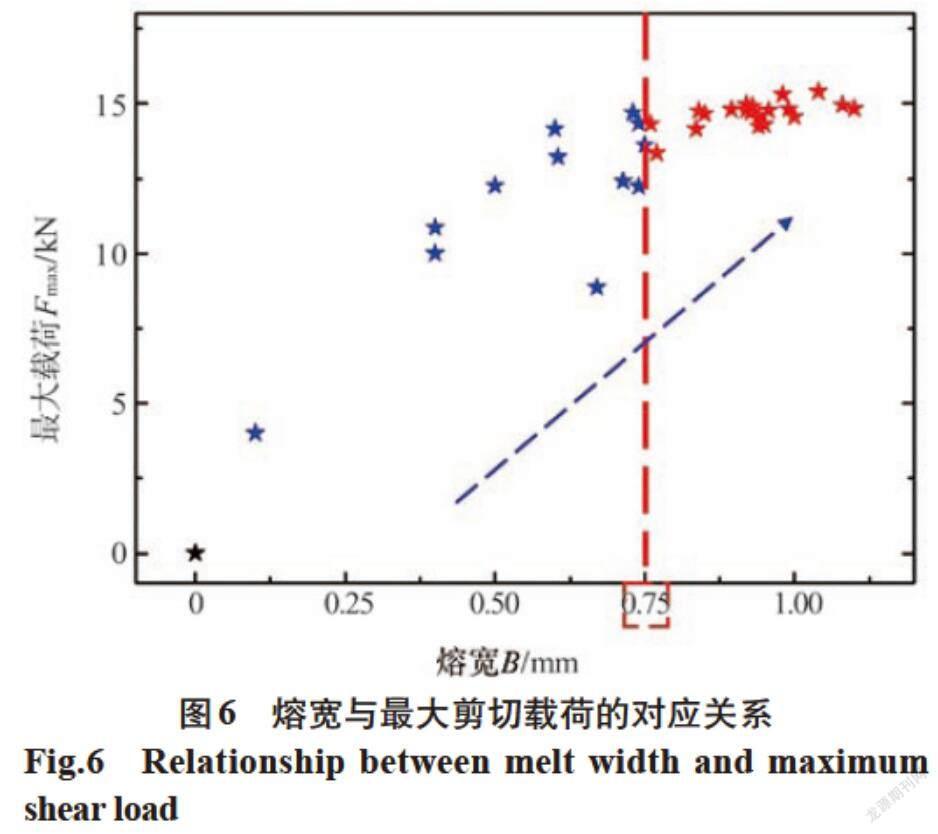

焊缝熔深、熔宽与不锈钢激光焊搭接接头的最大剪切载荷的关系分别如图5、图6所示。由图5可知,当焊缝熔深小于0.6 mm时,由于下板未发生熔化,因此无法形成激光焊搭接接头;熔深超过0.6 mm后,下板开始熔化,形成焊核,搭接接头可以承载,随着熔深的增加,焊缝的最大剪切拉伸性能不断增加;焊缝熔深达到0.8 mm时,搭接接头的最大剪切载荷达到14 kN;焊缝熔深超过 0.8 mm后,搭接接头的最大剪切载荷在14~15 kN;随着焊缝熔深的继续增加,最大剪切载荷几乎保持不变。由图6可知,随着焊缝宽度的增加,搭接接头的最大剪切载荷基本保持增加趋势,但是在光斑直径为 0.6 mm 的光束条件下,激光搭接接头的极限熔宽约为1.1 mm。随着熔深的增加,焊缝熔宽增加,但当熔深增加到一定程度后,焊缝熔宽基本保持不变。通过上述分析可知,焊缝熔宽是影响不锈钢薄板激光焊搭接接头剪切拉伸性能的主要参数。

2.3 焊缝成形与下板外表面质量关系

由于下板外表面将作为轨道列车的侧墙外表面直接使用,且无涂装等工序,因此下板外表面质量是评价不锈钢薄板激光搭接焊接头的另一个重要标准。不同焊缝熔深条件下的焊缝横截面和表面质量如表1所示。由表1可知,在焊缝熔深在 0.7 mm 和 0.87 mm 的情况下,下板外表面质量良好,基本与未焊接的下板外表面质量相同;而在焊缝熔深为1 mm 和 1.1 mm 的情况下,可以清晰地看出,在下板外表面焊缝对应位置出现一道明显的痕迹,说明焊接过程对下板外表面质量产生了显著影响。背面的焊接痕迹是由于焊接热量产生的热变形及变色,并不是熔合线。熔深是包含上板板厚及下板熔入深度的共同深度,熔深为0.87 mm时焊接产生的热量不会传导到外表面,熔深加大,热量传导到外表面产生变形、变色。

2.4 激光功率和焊接速度的工艺优化

综上所述,不锈钢薄板激光搭接焊接头质量的两个重要评价标准为搭接接头的剪切载荷和下板外表面质量,焊缝熔宽和熔深是影响这两个质量评价标准的重要参数。而不锈钢薄板激光搭接焊缝尺寸主要是由激光功率和焊接速度决定,因此合理匹配激光功率和焊接速度是控制焊缝成形,保证搭接接头剪切载荷和下板外表面质量的主要途径。在试验中,对800~1 400 W的7个激光功率、20~40 mm/s的5个焊接速度,共计35组焊接参数下的剪切载荷、焊缝熔深、下板外表面质量进行了统计,如图7所示。可以看出,在一定的功率条件下,焊接速度较小时,线能量较大,因此熔深较大,影响下板的外表面质量;焊接速度较大时,线能量较小,熔深不足,很难保证剪切强度。通过工艺优化,为保证剪切强度和下板外表面质量,焊接线能量控制在约40 J/mm较为合适。综合考虑焊接速度对焊缝成形的影响,最终优化的焊接工艺参数为:在光斑直径为0.6 mm的前提下,激光功率 1 200 W、焊接速度 30 mm/s。

2.5 焊接质量检测标准

焊缝熔深与下板外表面质量关系曲线如图8所示。由图可知,熔深与灰度差值(即下板背面质量)有良好的对应关系,灰度差值随熔深增大而增大,由此可得出:焊缝熔深是决定搭接下板外表面质量的主要参数;焊缝熔深在0.9 mm以下时,下板外表面质量几乎不受焊接过程的影响。因此,本研究将熔深0.9 mm作为表面质量临界可接受的条件。

3 激光焊接质量检测

通过研究焊接参数、接头强度与焊缝熔深、熔宽相互影响,获得了既满足强度要求又满足下板外表面质量要求的焊接工艺。通过焊接稳定性和焊接适用性的分析,证明该工艺具有一定的焊接适用性,但是由于该结构整体板厚较小,要求下板的熔深比较精准,而实际的激光焊接过程是带有波动的物理过程,且焊接波动很容易造成上下板材未熔合和熔深不足等缺陷。由此可见,如何实现焊接过程的稳定性是该项技术实际工程应用的一个关键问题,开展焊接过程的在线监测及焊后的质量检测十分重要。

3.1 在线监测系统

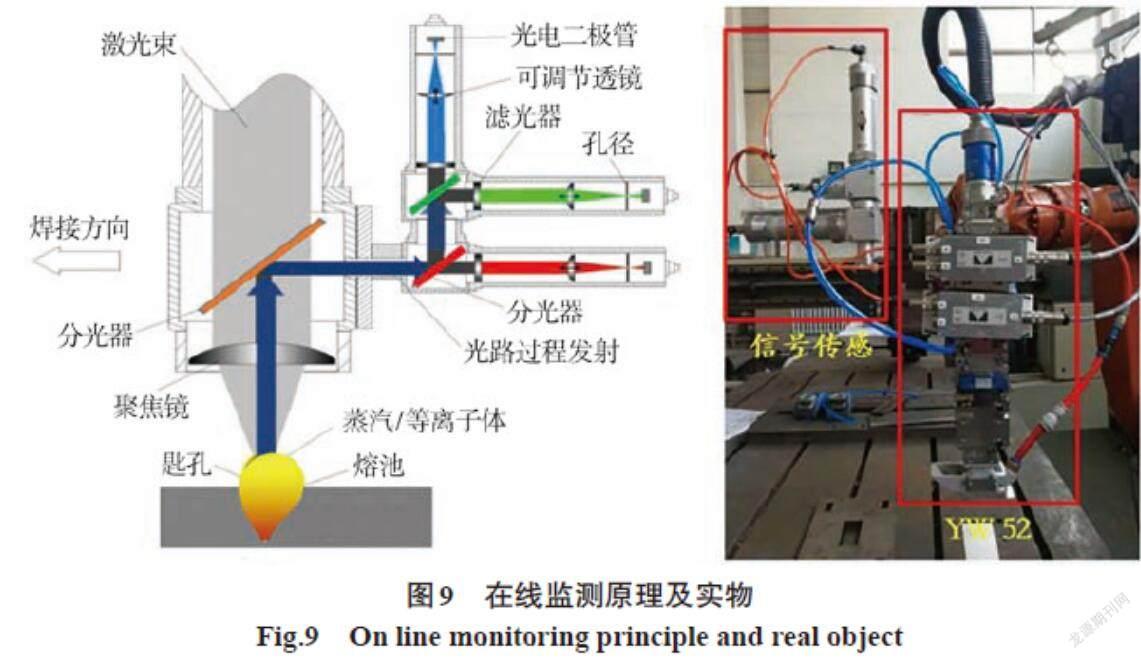

采用PRECCITEC LWM的焊接过程稳定性监测系统,根据激光焊接过程伴随的物理现象,提取激光焊接过程的等离子体信号、反射光信号和熔池金属热辐射信号,通过焊接过程中三种信号的变化来辨别焊接缺陷的发生,如图9所示。

LWM在线监测系统首先需要针对优化后的激光焊接工艺进行大批量的焊接工艺试验,在此过程中LWM不断提取等离子体信号、反射光信号和熔池热辐射信号。LWM在信号的不断采集中进行学习,确定在线检测信号(热辐射信号、等离子体信号、反射光信号)的阈值,获得稳定工艺允许的在线监测信号取值区间。通过以上研究表明LWM系统对于激光搭接焊接过程稳定性检测具有良好的适用性和监测效果,对于后续轨道列车侧墙激光焊接工艺的稳定性控制具有重要意义。

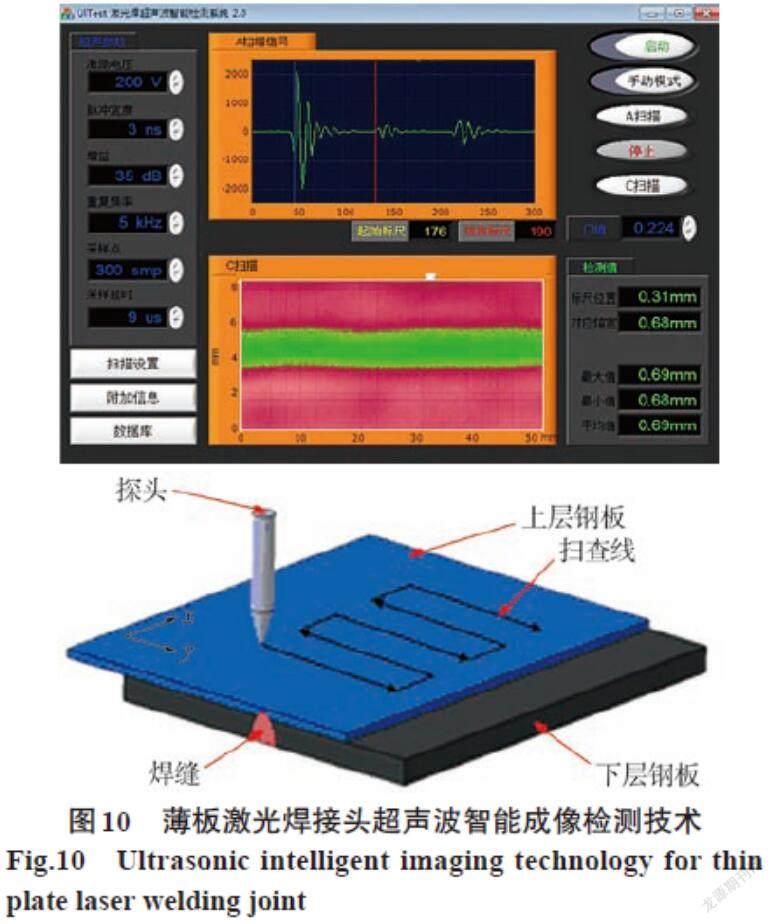

3.2 焊后超声波检测

部分熔透激光焊缝尺寸极小,为确保焊接质量,需要对全部焊缝进行有效的无损检测评估。采用高频聚焦超声传感器及高精度步进电机驱动精确定位扫描方法,建立小尺度搭接激光焊缝连接的超声检测高精度定量分析模型,基于嵌入式工业计算机开发出不锈钢搭接激光焊缝质量智能化定量检测评估系统。为从多角度对不锈钢搭接激光焊缝质量进行检测评估,采用高精度激光传感器及高分辨率步进电机对搭接激光焊缝表面形貌进行全面扫描检测,利用3D成像技术、大数据分析技术及嵌入式工业计算机等开发出基于不锈钢搭接激光焊缝表面形貌高精度非接触式检测的激光焊缝质量评估分析技术及装置,如图10所示,为不锈钢搭接激光焊缝质量控制提供双重保证。

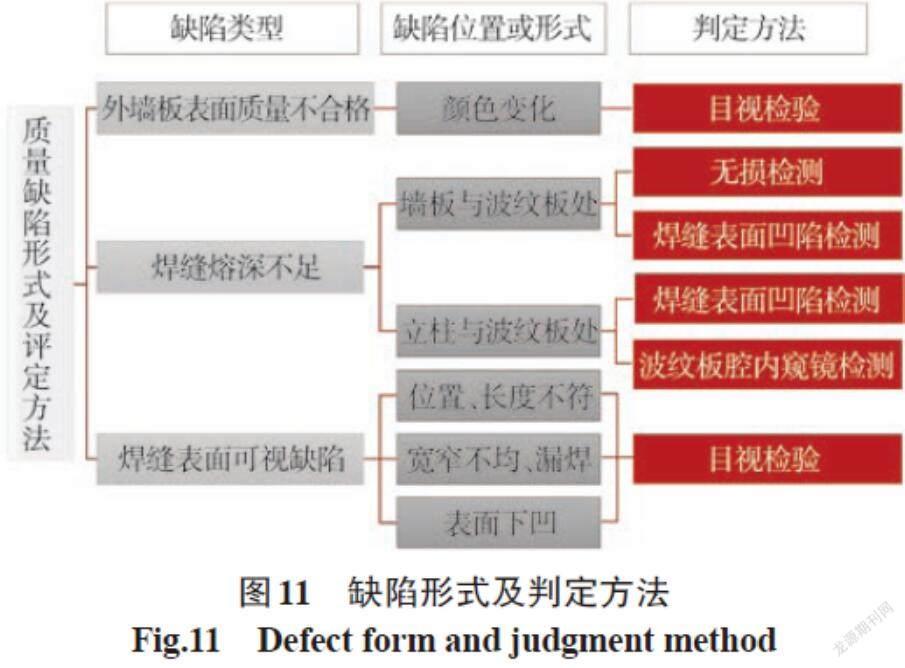

4 激光焊质量保障技术体系

目前激光焊接技术以其高效、质量稳定、变形小等优点已在国内外轨道客车行业得到了广泛应用。中车长客股份进行了轨道车辆侧墙部分熔透激光叠焊工艺的研发,通过开展激光焊工艺方法的研究,解决了不锈钢激光焊工艺中各种焊接变形、焊接质量、压紧、控制等难题,提高了焊接接头的强度、改善了车体外观质量、提高了生产效率,同时在美国地铁项目中实现了批量化生产。由于激光焊轨道车辆产品需求越来越多,为规范轨道车辆激光焊批量化生产,保证激光焊产品质量,制定企业标准标准7项、中车技术标准1项,规定了轨道车辆激光焊的焊前准备、焊中控制、焊后检测、修复及设备的日常维护使用等要求。规定焊接前焊接间隙的控制、焊接试验、焊接参数的优选试验等;焊接过程中控制焊接技师及焊工的技术水平、确定接头的焊接等级;规定搭接、对接、角接等接头形式激光焊后检测进行外观试验和平滑度试验、拉伸剪切试验、断面试验、疲劳试验等。这些试验项目均为质量管控的试验内容,在此不再赘述。

5 激光叠焊技术应用

5.1 激光焊车体结构改进

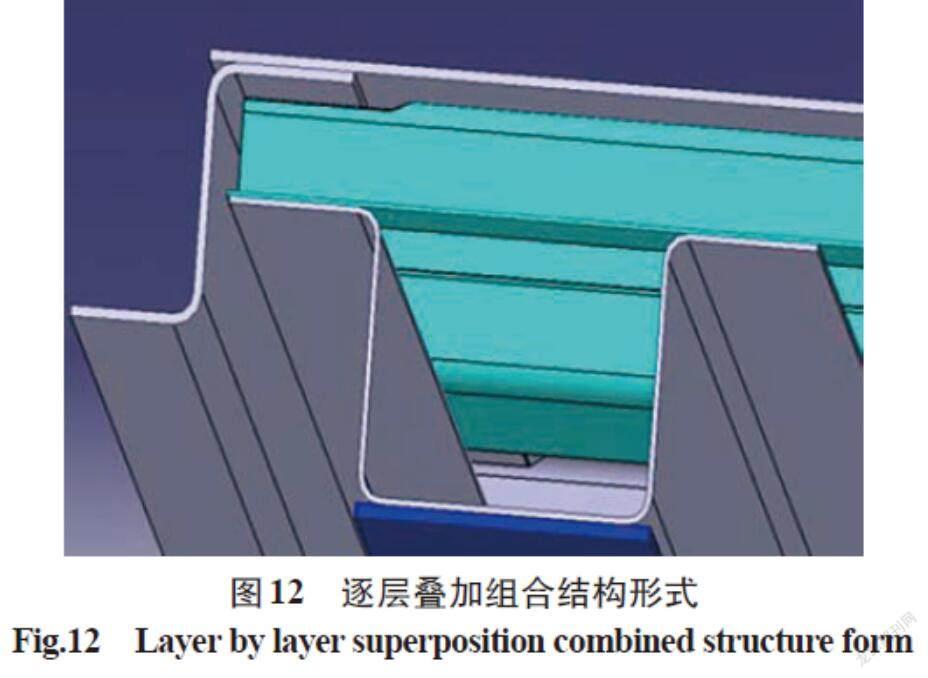

根据激光叠焊技术特点对不锈钢车体侧墙结构进行改进。在新的激光焊接结构中,采用逐層叠加组合结构形式,如图12所示,提高了侧墙的平整度、美观度及强度。新型不锈钢城轨客车表面焊缝采用无痕小尺寸部分熔透搭接激光焊,由于单条焊采用激光焊技术,与原来的电阻点焊结构相比,焊缝密度提高20%;单条焊缝强度高于电阻点焊接头强度标准值2倍。车体经整体静强度测试,结果显示抗横向冲击能力显著提升,车体质量降低1.8 t,激光叠焊车体结构满足标准En12663(铁路车辆车身结构要求)的要求。

5.2 高端不锈钢车体激光焊制造平台

针对点焊结构焊点多、工艺可达性差、 焊接胎位多、装备柔性差等问题,开发了不锈钢车体激光焊自动化制造平台。综合考虑高速动车组、 普速客车及城市轨道交通车辆的结构特点, 配置了柔性化制造台位与工装、 自适应机器人系统、 精准高速运载桥式龙门等关键装备, 实现了多达6种车型共线、 批量、 自动化生产。

5 结论

(1)中车长客公司首次采用激光叠焊技术,通过优化工艺参数:激光功率1 200 W,焊接速度30 mm/s,实现了在不锈钢轨道车辆产品项目中的工程化批量应用。

(2)依据激光叠焊技术特点,开发了满足结构需求的接头形式,车体经整体静强度测试,抗横向冲击能力显著提升,车体质量降低1.8 t。

(3)掌握了激光焊缝熔深控制方法,满足车体强度及外观提升要求。

(4)建立了完善的制造体系,并建立了国内首个激光焊质量标准体系,涵盖了焊接装备要求、焊接过程控制、焊后质量检验等制造环节。

参考文献:

[1]张兰.我国不锈钢焊接工艺研究现状及进展[J].山西冶金,2007(2):1-5.

[2]陈树娟,李希勇,郭会生,等.不锈钢车体制造技術[J].信息化建设,2016(2):239.

[3]朱秀军.不锈钢激光焊接及其焊缝成分预测模型[D].湖北:华中科技大学,2005.

[4]米谷弘.车体制造中的新型激光焊接技术[J].国外机车车辆工艺,2008,7(4):1-4.

[5]温鹏,邬瑞峰,王秀义,等.不锈钢车体搭接接头激光非熔透焊接工艺及其拉剪性能[J].中国机械程,2017,28(11):1355-1361.

[6]王洪潇,王春生,何广忠, 等.不锈钢车体无氩气保护激光搭接焊工艺优化[J].城市轨道交通研究,2018(2):58-60.

[7]李阳,韩晓辉,张双楠,等. 薄板激光搭接焊缝的强度评价[J].沈阳工业大学学报,2017,39(1):28-33.

[8]刘亚姣,刘伟,夏海涛,等.不锈钢车体板材搭接与对接激光焊接接头的拉伸断裂行为研究[J].铁道学报,2014,36(1):28-33.