深加工铺纸机以及下片系统的改进与优化

满 帅,臧东东,车俊华

(中建材凯盛机器人(上海)有限公司,上海 201601)

太阳能光伏玻璃深加工企业越来越多,市场竞争愈发激烈。生产厂家都在通过优化生产工艺、增加自动化设备以及将已有自动化设备升级换代等方法来提高生产效率,以达到降低产品成本,提高自身产品的竞争力的效果。目前,光伏玻璃深加工产线常见的下片铺纸模式主要有人工下片人工铺纸和自动化设备下片自动铺纸两大类。

1 人工下片的缺点

人工下片人工铺纸缺点十分明显:1)由于玻璃是易碎物品,搬运过程中需要十分谨慎,下片和铺纸过程都由人工完成,长时间的繁重重复劳动,容易出现由于疲劳等引发的安全事故;2)随着行业趋势,玻璃的尺寸越来越大,单片玻璃的重量随之上升,劳动强度随之增加,工人的效率也随之降低;3)劳动强度大,导致人员流动性大,产品质量无法保证;4)下片和铺纸过程需要大量的人员,产品的成本增加;5)需要提前采购大量隔离纸,每一种玻璃规格对应一种纸张规格,也会造成成本的增加。在铺纸过程也会出现不够整齐等情况。

2 改进后的铺纸机的优势

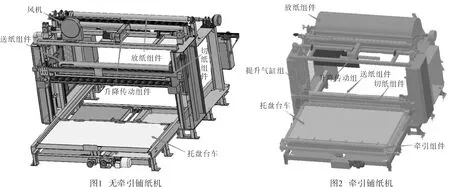

自动化设备下片有在线铺纸下片、专机下片、机器人下片等方式,论文以机器人自动下片铺纸系统来描述。机器人下片抓取方式采用下抓。机器人抓手抓取运行到下片辊道上的玻璃,放到铺纸机上的玻璃托盘上,然后由铺纸机进行铺纸。该方案比人工下片、人工铺纸更高效、更安全,铺纸的整齐度更高,也更便于管理。原铺纸机(如图1)无牵引、靠风机吹风将纸张悬浮在玻璃之上,通过送纸辊将纸张向前推进。这个无牵引铺纸机缺点明显:1)容易受到外部风的影响,如空调、开关门、外部大风等,有逆向风、侧向风时会导致纸张送不出去、卷边卷角等现象;2)受潮湿度影响较大,当包装房内空气干燥时,隔离纸易产生静电;3)玻璃在清洗机经过毛刷摩擦后带有静电,会吸附纸张,当纸张被吸附后,送纸辊无法将纸张往前送,需要人工干预,这样既会影响生产效率,也存在安全隐患。改进后的牵引铺纸机(如图2)增加了牵引组件。牵引铺纸机有夹持气缸带着纸张前进,消除了铺纸机周边空气流动和静电导致送纸困难的问题。牵引铺纸机既改善了原铺纸机存在的问题,也保证铺纸的节拍大约在9~10 s。

3 机器人自动下片铺纸系统的组成以及介绍

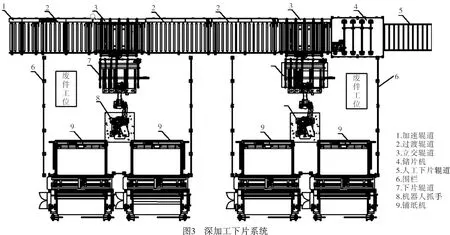

该系统的具体构成如图3所示,包括一段加速辊道、三段过渡辊道、两端立交辊道、两个下片辊道、两台机器人抓手、四台铺纸机、一台储片机、一段人工下片辊道。光伏玻璃经过该下片系统后能实现:玻璃堆垛精度≤±1 mm,铺纸机的铺纸精度(8±3)mm(8 mm为纸大于玻璃边缘)。光伏玻璃经过清洗、磨边、丝印、钢化等工序后,流入检验辊道以及一系列过渡辊道,然后进入图3所示的系统。不合格品经过检验辊道时,检验员按下缺陷按钮,经过1→2→3→7→8→废件工位。合格的玻璃经过1→2→3→7→8→9的流向前进,实现机器人下片,铺纸机铺纸等过程。当整条深加工线节拍T≥8 s时,可实现机器人自动下片一用一备,也可以两台机器人同时工作,每台机器人各抓50%。当整深加工线节拍5≤T≤8 s时,两台机器人必须同时工作,两台机器人都需保持在90%~100%的运行速度。

4 相关设备

下片系统辊道上的辊子全部采用全胶辊道,可以确保玻璃在高速运作状态下无跑偏,不产生划痕。

加速辊道:主要组成有机架、横梁、全胶传动辊、两台减速机、两根主动传送轴、安全罩壳等组成。两台减速机通过同步带带动主动传送轴,从而带动和其相连全胶传送辊。全胶传送辊分两部分,靠近入口的部分定为A组,靠近出口的部分定为B组。减速电机配有变频器,通过变频器分别控制A、B两组全胶传送辊的速度。当玻璃进去加速辊道入口时,会触发A组上的光电传感器。A组全胶传送辊会与之前的辊道的速度保持同步,当整片玻璃全部通过A组的光电传感器,A、B两组会同时将速度提高到约50 m/min,拉开相邻玻璃的间距,为后面的相关辊道完成相应动作提供足够的时间。

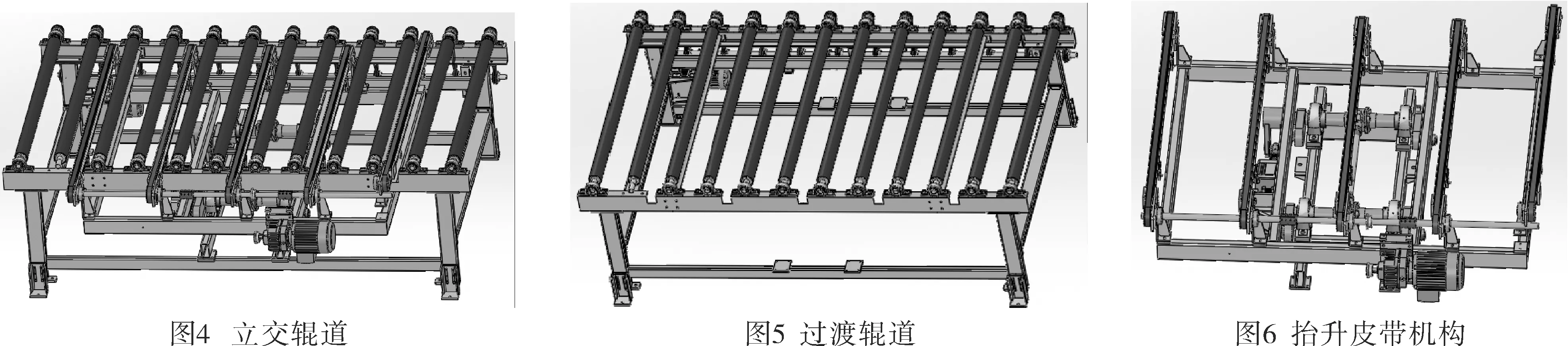

立交辊道:立交辊道(如图4)包括过渡辊道(如图5)和抬升皮带机构(如图6)。抬升皮带机构的驱动方式主要有两种,其一是伺服电机驱动,其二是气缸驱动。图4(从左往右)第一段立交的驱动为伺服电机,第二段为气缸驱动。伺服电机驱动的立交辊道的节拍更快,第一个立交辊道需要对应全部的玻璃,而第二段气缸驱动立交辊道只要承担一半的玻璃的任务,所需的节拍时间可以降低,从价格方面考虑,可以选择价格较为低廉的气缸驱动。过渡辊道主要组成有机架、横梁、全胶传动辊、减速机、主动传送轴、安全罩壳等。减速机通过同步带带动主动传送轴运行。抬升皮带机构分伺服电机驱动和气缸驱动。伺服电机驱动的主要组成有抬升机架、伺服电机、曲柄抬升机构、同步带输送线组件等。气缸驱动的抬升皮带机构主要包括气缸,其他组件与伺服电机驱动的抬升皮带机构一致。立交辊道中过渡辊道的全胶传送辊高于抬升皮带机构皮带面,当玻璃从过渡辊道进入立交辊道,立交辊道中过渡辊道带着玻璃前进,在玻璃前进的过程中会触发光电传感器信号(根据玻璃不同的规格尺寸会做相应的延时)。抬升皮带机构会抬起玻璃脱离过渡辊道,抬起到位时,抬升皮带线中的同步带输送线组件会驱动,带动玻璃往下片辊道的方向前进,在该过程中,后面的玻璃在过渡辊道的驱动下可以在抬升皮带机构的空隙中移动到后面的过渡辊道、立交辊道、下片辊道实现下片。这样能保证两台立交辊道同步进行。

下片辊道:主要组成有机架、横梁、减速机、六根同步带组件、四套气缸顶升定位机构以及定位挡块组件等。当玻璃从立交辊道进入触发光电开光,六根同步带启动带着玻璃前进,在下片辊道末端有一排定位轮,当玻璃触碰到一排定位轮时,实现平行深加工线流向方向的定位,四套气缸顶升定位机构同时顶起,顶起的高度呈一条角度约为20°的斜线,玻璃随着坡度下滑一排到定位轮上,实现垂直深加工线流向方向的定位,水平和垂直方向定位后,发送信号给机器人实行抓取下片动作。

机器人抓手主要由机器人本体、抓手、机器人布管布线等组成。抓手主要由铝型材、焊接连接板、有感应提升机构、无感应提升机构、真空发生器、分组阀、过滤器等组成。当下片辊道的定位完成后,给到机器人信号,机械人运行到玻璃所在位置往下探触发感应提升机构的光电开关,电磁阀控制真空发生器启动抓取玻璃。随后机器人按照设定好的轨迹将玻璃放在铺纸机的托盘上。若抓取的玻璃是在检查人员检查时有缺陷的玻璃,机器人抓手则将该玻璃抓取放置在废件工位。废件工位靠近护栏开门侧,当废件工位堆满时,则需要人工将废件搬出。

牵引铺纸机:该设备为我司开发并改进的自动铺纸专机设备。如图2主要包括托盘台车、放纸组件、送纸组件、升降传动组件、导纸组件、牵引组件以及切纸组件。铺纸机工作时发出可放片信号,机器人从下片辊道上抓取玻璃,放到玻璃托盘上,切纸组件通过伺服电机控制安装在直线滑块上的切刀装置将纸张切断,随后导纸组件将纸张切断处抬升到与牵引组件中的夹持气缸组同高度,同时牵引组件沿着直线滑台滑到送纸口,通过牵引组件中的夹持气缸组夹紧纸张,拉着纸把纸铺在玻璃上,随后导纸组件将纸张落至与玻璃面平齐。与此同时,传送升降组件会通过伺服电机将送纸组件、切纸组件上升一片玻璃厚度的距离,送纸完成后,有压纸气缸压紧纸张,然后等待机器人放下一片玻璃,循环往复,直到堆垛到系统设备的玻璃限额片数前2~3片,会有声光报警器提醒操作人员做好相关准备。至此完成玻璃深加工线自动下片以及自动铺纸过程。

护栏主要由立柱、网片以及安全门组成,主要起到安全防护的作用,防止机器人在工作期间意外伤人。护栏上装有安全门锁,当机器人对应的左侧铺纸机工作时,同时需要人工从左侧进入时,按下左侧安全锁按钮打开按钮,机器人会转到对应的右侧铺纸机工作;同理当机器人对应的铺纸机工作时,同时人员需要从右侧进入时,按下右侧安全锁打开按钮,机器人会转到对应的左侧铺纸机工作。

储片机主要由焊接框架、堆栈笼体框架、四台丝杆升降机、伺服电机、三台转向器等组成。储片机的主要作用是当机器人抓手或者铺纸机存在故障时,所有的玻璃直接经过储片机、人工下片辊道。当人工下片跟不上玻璃来料的速度时,玻璃就储存在储片机里面。储片机可以储多片玻璃,最开始储片机的堆栈笼体框架最高位储存第一片,如有下一片需要储存时,伺服电机启动,通过转向器带动四台丝杆提升机上升一个储片高度,让堆栈笼体框架第二行(从上往下)储存下一片玻璃,以此类推。当储片机储存满时触发光电信号,玻璃不能再进入储片机,会有声光报警提醒操作人员。

人工下片辊道主要由机架、减速电机、传动轴、四根同步带组件及挡块组成。当玻璃需要进行抽检时,质检桥上的人员指定的玻璃会直接经过储片机、人工下片辊道进行人工下片检查。玻璃顺着深加工线流向人工下片辊道,人员站在人工下片末端进行下片,人工下片辊道上有光电信号,当辊道上存在玻璃时,后面来的玻璃在储片机内进行储存。

5 结 语

随着光伏玻璃深加工线最重要的设备之一的钢化炉技术不断提高,钢化炉的产能有了显著的提升。为了不让钢化炉产能产生浪费,深加工线其他设备的产能也需要同步提高,包括玻璃下片、自动铺纸包装部分。常规的下片铺纸工艺已不能满足需求,提高铺纸机的效率以及铺纸效果是势在必行的。牵引铺纸机在保证铺纸效果的同时,也满足了铺纸节拍,而且性能稳定。论文提出的深加工铺纸机以及下片系统已在实践中应用,已经证明该系统可以充分满足现有钢化炉设备的产能,保证整条光伏玻璃产线产能的匹配。