彩色聚氨酯透水混凝土强度、透水及老化性能

鲁 聪,袁盛杰,廖亚雄,黄蔚源

(湖北省交通规划设计院股份有限公司,武汉 430050)

彩色透水混凝土主要是针对城市道路排水设施不完备的缺点而设计,它与传统路面相比,因为其孔隙率较大、排水能力较强,也被称作排水混凝土。透水混凝土可以使路面表层的雨水直接通过路面结构的孔隙流向地下,减少路面积水,对缓解城市排水设施的压力与保护城市生态环境等有十分重要的意义[1]。此外,由于颜色多样的特点,相较于黑色路面降低了对阳光的吸收程度,使城市道路表面温度降低,可以有效缓解城市的“热岛效应”[2]。彩色路面铺装可以让驾驶者感到心情舒畅、身心愉悦,缓解驾驶疲劳;还可以起到美化城市,提升城市形象的作用,为城市建设提供一道亮丽的风景线。

彩色聚氨酯透水混凝土主要组成材料有:聚氨酯胶结剂、无机颜料、集料等。试验选取的聚氨酯是以植物油为原材料采用油脂化学工艺制备而成的双组份胶结剂,双组份聚氨酯在常温下与集料拌合即可完成固化。聚氨酯是A、B组分混合而成(A、B组分质量比为3∶2),A组分由聚氨酯原料、扩链剂组成,呈现淡黄色;B组分为固化剂,呈现深棕色。无机颜料采用氧化铁红、氧化铁黄、氧化铁绿等。

彩色透水混凝土已经广泛应用于人行道、公园景观、停车场等地[3,4]。我国对于彩色铺装透水混凝土的研究较晚,目前主要针对其施工工艺、强度特性、透水性能研究较多。职晓云等[5]对彩色透水混凝土的技术性能和施工工艺进行研究,提出面层透水混凝土与基层颜色透水性混凝土同步浇筑双层摊铺法施工技术,可以降低工程成本并且能保证路面质量,同时发现着色增强料对透水混凝土强度有所增强。赵恒政[6]对彩色透水混凝土路面施工进行研究探讨,指出彩色铺装透水混凝土的使用必须注意骨胶比,并提出公路养护的注意事项。王火明等[7]对多孔隙聚氨酯碎石路面的强度特性与路用性能开展研究,结果表明胶水用量和碎石形状对强度影响显著,成型方法和养护时间、温度对其最终强度几乎没有影响;聚氨酯透水路面具有良好的抗变形能力、抗滑性能和耐腐蚀性能。邵洪涛[8]对聚氨酯碎石透水路面研究表明,它的设计结构具有透水储水性能,这使它同时具有分担排水管网压力、缓解城市内涝等实用功能和改善城市水循环等长期效应。王富军等[9]通过研究表明透水混凝土可以增强城市透水、透气面积,调节城市气候,降低地表温度,透水路面可以助力海绵城市建设。综上所述,目前对彩色聚氨酯混凝土的力学性能和老化性能研究较少,试验将采用三种颜料并掺入纳米TiO2,通过改变胶集比和颜色,揭示其力学性能、透水性及耐老化性。

1 实 验

1.1 原材料

1)聚氨酯

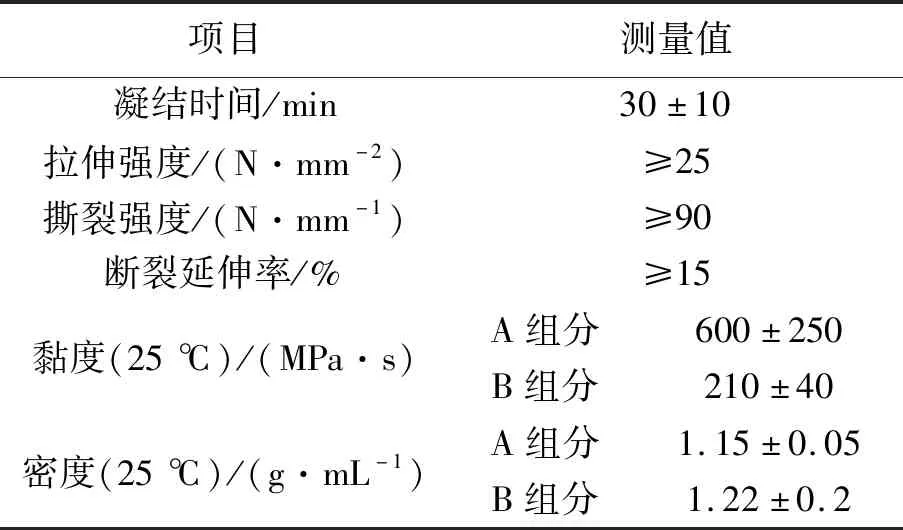

聚氨酯基胶结剂是一种在分子链中含有氨基甲酸脂基团(—NHCOO—)和异氰酸酯脂基(—NCO—)起胶结作用的聚合物,一般由A、B组分按一定质量配制而成。该课题所选用的聚氨酯基胶结剂是一种双组份胶结剂,生产厂家为靖江市恒业胶结剂科技有限公司,厂家所建议的胶集比(聚氨酯胶结剂与集料的质量比)为1∶30。聚氨酯基A组分为淡黄色液体,B组分为深棕色液体,A、B组分的质量比为3∶2,将A、B组分均匀混合后测定相关性能,如表1所示。

表1 聚氨酯基胶结剂的性能指标

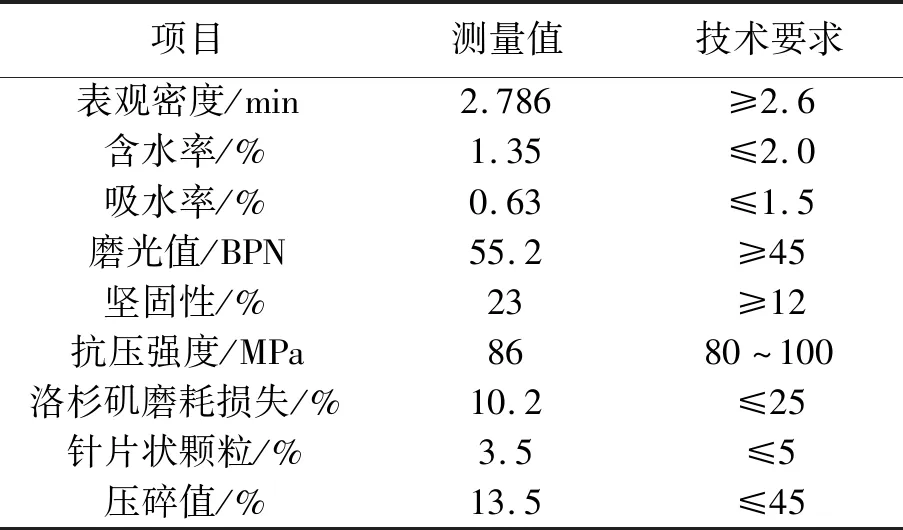

2)集料

为了保证试件有良好的粘结性,所采用集料必须质地坚硬、耐久、洁净。同时,为确保透水路面有足够的孔隙率来保证透水性能,又可以保持有足够的抗压强度、弯拉强度满足设计标准,集料选用两个粒径分别为2.36 mm、4.75 mm,集料的性能指标如表2所示。

表2 集料的性能指标

3)其他材料

试验选取的无机颜料为:氧化铁红、氧化铁黄、氧化铁绿。无机颜料与聚氨酯基胶结剂的质量比为1∶2,掺加无机颜料后聚氨酯基胶结剂的粘稠度增加,有利于胶结剂与碎石的附着。二氧化钛(TiO2)作为光改性剂,具有良好的抗紫外老化性能、热稳定性,有良好的使用前景。

1.2 彩色聚氨酯透水混凝土的制备

对于聚氨酯透水混凝土现我国并未颁布相应规范,相关试验参照《普通混凝土力学性能实验方法标准》GB/T 50081进行。使用的聚氨酯A、B组分的质量比为3∶2,无机颜料与聚氨酯胶结剂的质量比为1∶2,并制备不同胶集比(聚氨酯胶结剂与集料的质量比):1∶15、1∶20、1∶25、1∶30、1∶35、1∶40的标准试件,并考虑集料级配对强度的影响,抗压强度试件尺寸为:100 mm×100 mm×100 mm,抗折强度试件尺寸为150 mm×150 mm×550 mm。为了防止胶结剂提前固结,必须在30 min内制作完成集料的拌合与试件制作,成型过程为人工振捣40次。

1.3 试验方案

考虑不同的胶集比、级配对彩色聚氨酯透水混凝土强度、空隙率、渗水系数的影响;为了研究彩色聚氨酯透水混凝土的老化性能,采用二氧化钛[10]与聚氨酯基胶结剂质量比为5%,通过测定光热老化后的强度变化,研究其对聚氨酯透水混凝土性能的影响。

2 结果与讨论

2.1 强度

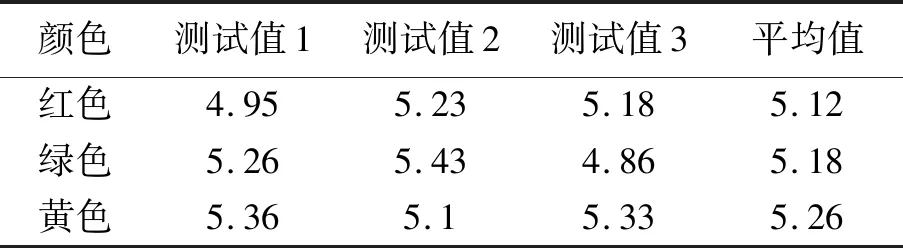

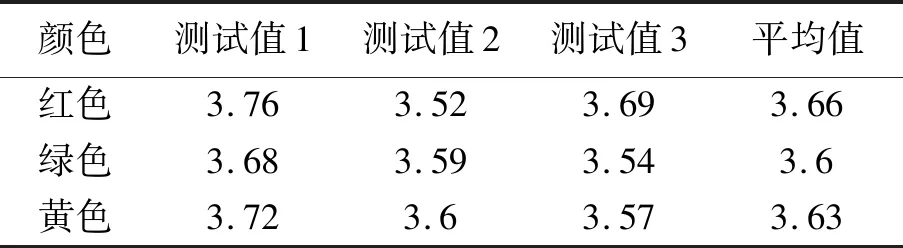

1)无机颜料对强度的影响 选取粒径为4.75 mm的集料制作不同颜色的抗压强度和抗折强度试件,氧化铁颜料、聚氨酯胶结剂、集料在质量比例为1∶2∶60,颜料分别为:氧化铁红、氧化铁绿、氧化铁黄。试件在完全固化后进行强度测定,结果如表3和表4所示。

表3 不同颜色试件的抗压强度 /MPa

表4 不同颜色试件的抗折强度 /MPa

如表3所示,氧化铁红、氧化铁绿、氧化铁黄三种标准试件的抗压强度平均值分别为5.12 MPa、5.18 MPa和5.26 MPa,虽然强度不完全一致,但是均在5.2 MPa左右。如表4所示,氧化铁红、氧化铁绿、氧化铁黄三种标准试件的抗折强度平均值分别为3.66 MPa、3.6 MPa和3.63 MPa,抗折强度的差别较小,均在3.6 MPa以上。在配合比相同的条件下,不同颜色试件的抗压强度和抗折强度差别很小,说明无机颜料的颜色并不会对彩色聚氨酯透水混合料的强度造成影响。最后,以不同颜色试件强度的平均值作为该配比的强度,抗压强度5.19 MPa、抗折强度3.6 MPa。

在这9组抗压强度中只有两组强度小于5 MPa,分别为4.95 MPa和4.86 MPa,造成这种差别的主要原因为:在振捣过程中使试件的密实程度可能存在不同,导致试件的孔隙率较大,在荷载作用下试件的抗压强度存在差异。

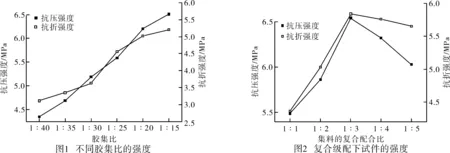

2)胶集比对强度的影响 通过研究表明,氧化铁颜料的种类不会对试件的强度造成影响,选取粒径为4.75 mm的集料制作标准试件,颜料选取氧化铁红,制备不同胶集比:1∶40、1∶35、1∶30、1∶25、1∶20、1∶15的标准试件进行抗压、抗折强度试验,试验结果如图1所示。

如图1所示,试件的抗压、抗折强度随着胶集比的增大而逐渐增大。当胶集比大于1∶25后,试件的抗压强度变化并不明显。当胶集比为1∶40、1∶35、1∶30、1∶25、1∶20、1∶15时,抗压强度标准值分别为4.35 MPa、4.69 MPa、5.19 MPa、5.59 MPa、6.2 MPa、6.51 MPa;以胶集比1∶30作为基准,试件的抗压强度变化幅度分别为:-16.18%、-9.63%、0、7.71%、19.46%、25.43%。当胶集比为1∶40、1∶35、1∶30、1∶25、1∶20、1∶15时,抗折强度标准值分别为3.11 MPa、3.35 MPa、3.63 MPa、4.56 MPa、5.02 MPa、5.21 MPa;以胶集比1∶30作为基准,试件的抗折强度变化幅度分别为:-14.33%、-7.71%、0、25.62%、38.29%、43.53%。当胶集比相同时,彩色聚氨酯透水混凝土的抗压强度大于抗折强度。随着聚氨酯胶结剂的增加,包裹在集料表面的聚氨酯基胶结剂的厚度增加,使每粒集料间的粘结力提升,从而导致试件的强度增大。

3)集料配合比对强度的影响 集料配合比对试件的强度有重要的影响,选取氧化铁颜料、聚氨酯胶结剂、集料在质量比为1∶2∶60,而集料选用复合级配4.75 mm∶2.36 mm=1∶1、1∶2、1∶3、1∶4、1∶5时,制作标准试件进行强度试验,结果如图2所示。

如图2所示,当复合级配4.75 mm∶2.36 mm=1∶1、1∶2、1∶3、1∶4、1∶5时,试件的抗压强度分别为5.49 MPa、5.86 MPa、6.54 MPa、6.32 MPa、6.03 MPa;试件的抗折强度分别为4.36 MPa、5.03 MPa、5.84 MPa、5.76 MPa、5.65 MPa。在胶集比相同时,单一级配下试件抗压强度为5.19 MPa,与单一级配相比复合级配的强度增幅分别为5.88%、12.91%、26.01%、21.77%、16.18%;在胶集比相同时,单一级配下试件抗折强度为3.63 MPa,与单一级配相比复合级配的强度增幅分别为20.11%、38.56%、60.88%、58.68%、55.65%。当集料的配合比改变时,试件的抗压、抗折强度呈现先增大后减小的趋势。与单一级配相比,复合级配有较多的细集料可以充分填充粗集料之间的空隙,从而形成骨架-密实结构,使试件的抗压强度增加。当集料的配合比小于1∶3时,粗集料较少、细集料过多,从而形成悬浮-密实结构;同时,细集料过多,集料的总体表面积变大,胶集比相同时集料表面的聚氨酯胶结剂厚度变薄,集料间的粘结力降低,试件结构的变化和胶结剂厚度变薄均使彩色聚氨酯透水混合料强度有所降低,但是仍比单一级配的强度高。

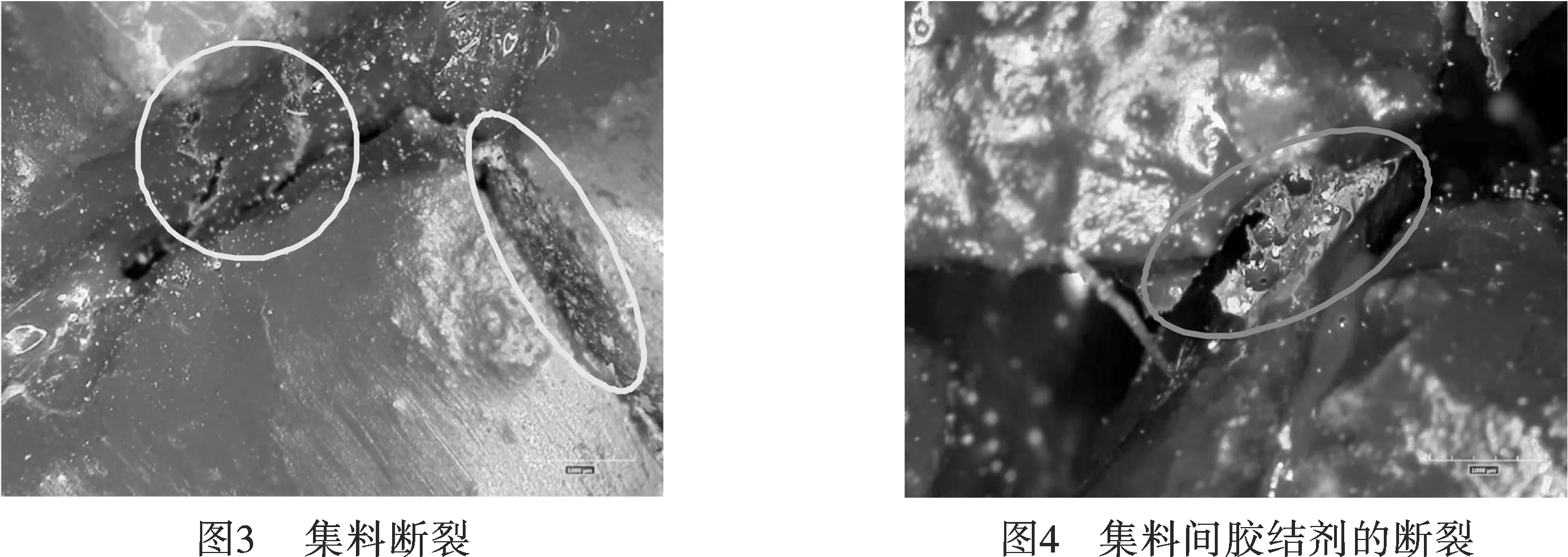

通过使用三维电镜观察破坏后的试件结构如图3和图4所示,可以明显的观察到:碎石之间的聚氨酯基胶结剂发生明显的断裂;荷载的作用下集料也发生碎裂,从而导致试件破坏。

2.2 彩色聚氨酯透水混凝土的孔隙率

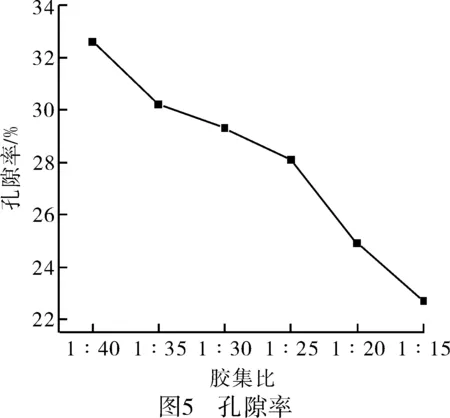

通过研究表明,试件的孔隙率对透水性能有一定的影响,选取粒径为4.75 mm的集料制作尺寸为100 mm×100 mm×100 mm的试件,颜料选取氧化铁红,制备不同胶集比:1∶40、1∶35、1∶30、1∶25、1∶20、1∶15的标准试件通过网篮法进行孔隙率试验,试验结果如图5所示。

如图5所示,当胶集比为1∶40、1∶35、1∶30、1∶25、1∶20、1∶15时,试件的孔隙率分别为32.6%、30.2%、29.3%、28.1%、24.9%、22.7%,结果表明聚氨酯胶结剂的用量会影响聚氨酯基碎石混合料的孔隙率,随着胶集比的减小,混合料的孔隙率也在逐渐降低;聚氨酯用量的增加,使集料表面的胶结剂薄膜厚度也逐渐增加,从而影响彩色聚氨酯透水混凝土的孔隙率。

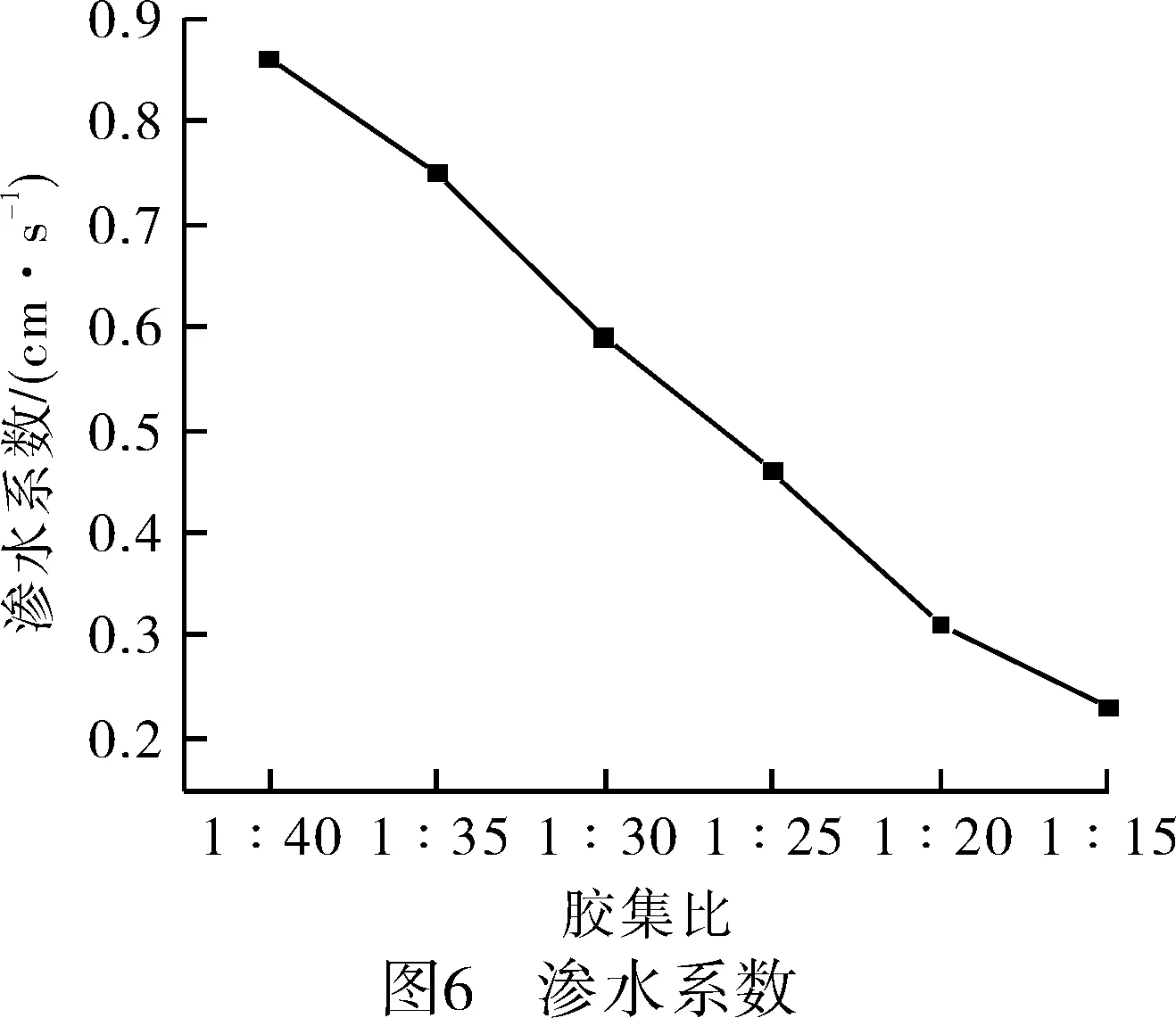

2.3 彩色聚氨酯透水混凝土的渗水系数

实验参照《透水水泥混凝土路面路面技术规程》,通过制作不同胶集比的试件放入渗透装置中进行试验,研究胶集比对渗水系数的影响,渗水系数按照式(1)进行计算。对于同一胶集比,进行三次试验取其平均值作为试验结果。

(1)

式中,KT为试件的渗水系数;Q为t时间内水的流量;L为试件高度;A为试件的底面积;ρ为水的密度;t为时间;Δh为水位差,选取的水位差为30 cm。

不同胶集比的彩色聚氨酯透水混凝土的渗水系数如图6所示,当胶集比为1∶40、1∶35、1∶30、1∶25、1∶20、1∶15时,试件的渗水系数分别为0.86 cm/s、0.75 cm/s、0.59 cm/s、0.46 cm/s、0.31 cm/s、0.23 cm/s。随着胶集比的增加,彩色聚氨酯透水混凝土的渗水系数逐渐降低,呈现线性关系。当胶集比1∶15的彩色聚氨酯透水混凝土的渗水系数为胶集比为1∶40的3.7倍,说明聚氨酯胶结剂的用量会影响透水混凝土的渗水系数。

2.4 彩色聚氨酯透水混凝土的紫外老化性能

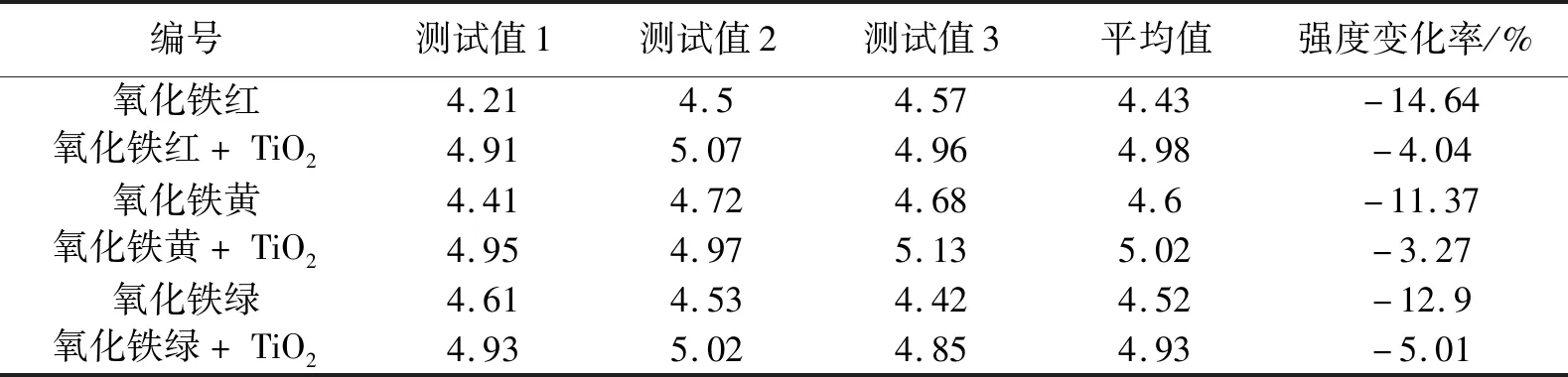

老化试验选取粒径为4.75 mm的集料制作胶集比为1∶30的标准试件,无机颜料选取:氧化铁红、氧化铁黄、氧化铁绿,TiO2掺量为聚氨酯胶结剂质量的5%。未老化的彩色透水聚氨酯混合料的抗压强度为5.19 MPa。试件在紫外老化箱进行老化,试验条件为100 h,光照强度600 W/m2,试验结果如表5所示。

表5 掺加TiO2老化后的抗压强度值 /MPa

掺加氧化铁红、氧化铁黄、氧化铁绿的标准试件通过光热老化后,强度变化分别为-14.64%、-11.37%、-12.9%,聚氨酯胶结剂在经过光热处理后产生降解,导致胶结剂内部的分子键断裂最终导致试件的强度降低。在试件中掺加5%的TiO2后,试件的抗压强度变化率分别为-4.04%、-3.27%、-5.01%,强度有所下降;但是与未掺加TiO2的试件相比,强度仍有所提升,结果说明TiO2对老化性能有所提高。

3 结 论

采用红、黄、绿三种铁基氧化物颜料和六种胶集比(1∶15、1∶20、1∶25、1∶30、1∶35、1∶40)制作试件,进行了抗压强度、孔隙率、透水系数、老化试验,得出以下结论。

a.当胶集比、集料粒径不变时,氧化铁红、氧化铁绿、氧化铁黄三种标准试件的强度平均值差别很小,说明无机颜料的种类和颜色并不会对彩色聚氨酯透水混合料的强度造成影响。

b.当碎石粒径不变时,随着胶集比增大,强度呈现上升趋势;当胶集比不变,碎石由单级配变为复合级配,强度呈现上升趋势。

c.当集料级配、颜料的掺量不变时,随着胶集比增大,混凝土孔隙率和透水系数降低。

d.掺加5%的TiO2彩色聚氨酯试件在经过紫外老化后,强度损失降低,结果说明TiO2对老化性能有所提高。