公路预应力孔道压浆材料高速制浆设备与应用

边 江,陈 超

(1.深圳市交通公用设施建设中心,深圳 518040;2.中交(广州)建设有限公司,广州 511458)

预应力管道压浆材料及施工质量是确保预应力混凝土桥梁结构工程质量的关键,预应力管道压浆材料在桥梁预应力结构中可以起到:1)保护预应力钢筋不外露使其免遭或延缓锈蚀,保证预应力混凝土结构安全;2)使预应力钢筋与混凝土良好结合,保证预应力的有效传递,使预应力钢筋与混凝土共同承受荷载;3)消除预应力结构在反复荷载作用下,由于应力变化对锚具造成的疲劳破坏。因此预应力管道压浆是确保预应力结构工程质量、延长预应力桥梁结构安全使用的关键因素。交通运输行业标准JTG/T F50—2011《公路桥涵施工技术规范》和JT/T 946—2014《公路工程预应力孔道灌浆料(剂)》先后颁布,要求公路桥梁建设中全面推行水胶比不大于0.28的预应力管道压浆材料的应用,以提高预应力工程质量、结构安全性和耐久性。两个标准的实施,对低水胶比压浆材料的应用起到了巨大的推动作用,但两个标准在制定时,对制浆设备没有做出严格的规定,仅对搅拌转速和线速度做了简单规定,致使部分地区因检测及现场制浆设备的问题导致检测结果或工程质量不合格。因为制浆问题,国内已经建成使用或正在建设的桥梁大多存在预应力管道压浆不密实的质量通病,为桥梁长期安全运营留下不同程度的安全隐患。随着高速公路建设向山区延伸,桥梁建设比例大幅提高,进一步改进或提升压浆材料的匀质性和可操作性,对保障公路工程桥梁结构质量具有重要意义。

1 预应力孔道压浆浆体制备实际情况分析

为系统了解预应力孔道压浆料制备与工程应用情况,对国内河北、广西、内蒙古、新疆、云南、湖北等地区多个项目进行了调研。经过近10年的推广应用,公路工程预应力结构基本上都采用了专用的压浆材料进行施工,极大的改善了预应力工程压浆的质量。从室内检测结果可以看出,含水率、细度、氯离子含量等匀质性指标厂家质量控制较好,很少出现不合格现象,其他的技术指标中,凝结时间、自由泌水率、钢丝间泌水率、自由膨胀率、充盈度以及抗折强度等技术指标基本都是合格。而流动度和抗压强度的检测合格率较其他指标有所降低,主要原因是流动度的敏感性较高,试验人员的操作水平以及材料的偏差很容易引起测试不合格。根据经验分析,流动度出现不合格有三方面因素,一是试验人员经验不足,读取数据时浆体完全流出的时间把握不准,导致试验结果不合格;二是材料自身问题,压浆剂与水泥之间有适应性问题,当适应性较差时,容易造成流动度不合格;三是试验室内制浆设备不合格,浆体搅拌不到位,浆体出现团块。

从预应力孔道压浆材料现场施工及质量控制来看,76家单位均采用专用的施工制浆设备。因专用制浆设备目前没有标准,各种专用设备基本上是满足搅拌速度即可,对其他性能没有明确要求。调研结果显示,目前制浆设备基本都是采用立轴式搅拌机,转速控制以控制线速度为主,采用单层桨叶的搅拌方式(采用多层桨叶的仅占总数的7%不到)。从现场计量的方式来看,对于压浆料、压浆剂及水泥等原材料而言,主要是以标准袋包装的方式进行测算,用水量进行现场称重计量。在搅拌过程中,可能会存在因流动度不足,采用加水的方式进行调整。从制浆效果来看,在制浆过程中普遍存在团块现象,约50%的现场观测发现有分层现象。从中可以看出,目前制浆的效果没有完全达到材料设计的要求。从整体的预应力孔道压浆材料应用情况调研结果来看,新的压浆材料标准实施后,新的专用预应力孔道压浆材料的应用得到普及,对提高预应力结构的耐久性起到了一定的促进作用,但从现场调研的结果可以看到,现场制浆效果存在一定的问题。

2 立轴式制浆设备的应用效果分析

2.1 搅拌设备的结构分析

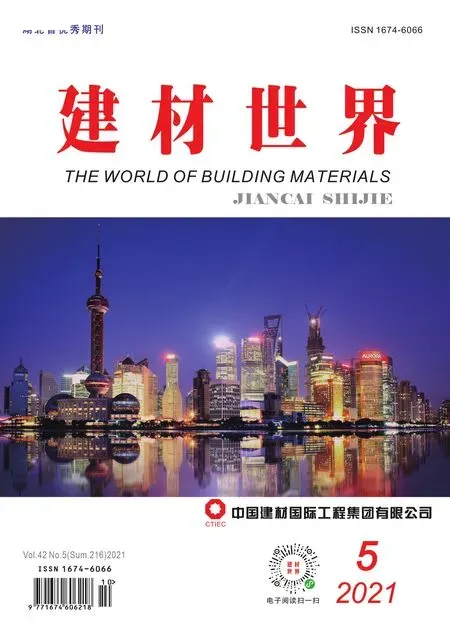

现有的预应力孔道压浆料制浆机,均为立式搅拌或斜式搅拌结构。由于水泥浆液中的颗粒(微粒)多以絮凝体形式悬浮于体系之中,浓度越大,絮凝体存在趋势越强,水泥颗粒的分散越困难。而立式搅拌罐由于结构原因,易造成浆液在罐内随着桨叶的运动,形成规则的旋转流场,部分粉料在浆液中形成包团(水包粉),极不容易分散。目前市场上搅拌结构和搅拌器种类繁多,根据搅拌器型式和使用条件进行了分类,如表1所示。

表1 搅拌器型式和适用条件选型表

预应力孔道压浆料是以水泥为基料,掺入高效减水剂、膨胀剂、稳定剂、矿物掺合料等多种外加剂,由工厂预拌生产的干混料,在施工现场直接加水,拌合均匀后浆液具有高流动性、零泌水、微膨胀等良好特性。压浆浆液质量的好坏直接决定了桥梁的使用寿命。而流动性是预应力孔道压浆料的主要指标之一,是保证压浆施工顺利进行的首要条件,因此制浆是保障预应力孔道压浆质量的重要环节。

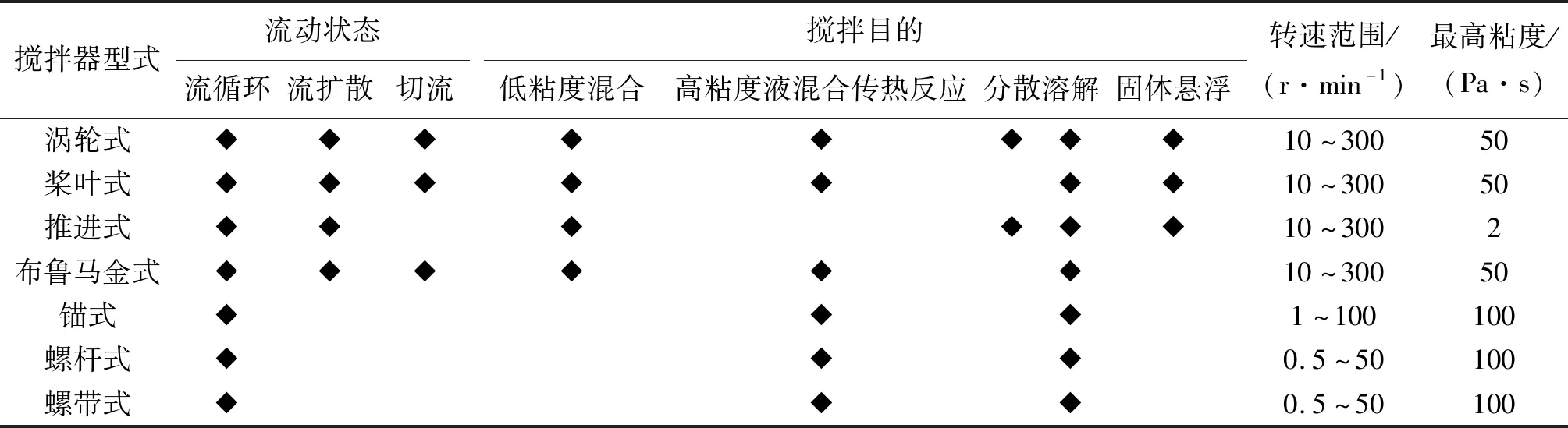

综合考虑预应力孔道压浆材料的制备过程,高速旋转的水泥颗粒在离心加速度的作用下,不断撞击桶壁并相互剪切,其流动状态为剪切流。从表1搅拌器适应条件可看出,适合水泥浆搅拌器类型有三种,分别为:涡轮式(图1)、桨叶式(图2)以及布鲁马金式(图3)。水泥浆体中的颗粒常以絮凝体形式悬浮于体系之中,浓度越大,絮凝体形式存在趋势越强。机械分散颗粒群是通过对颗粒团的剪切作用而实现的,制浆时,机械剪切作用愈大,颗粒越分散。

以常用的桨叶搅拌器为例进行分析,桨叶搅拌器有平桨式和斜桨式两种。平桨式搅拌器由两片平直桨叶构成。桨式搅拌器结构简单,常用于低粘度液体的混合以及固体微粒的溶解和悬浮。斜桨式桨叶搅拌器造成的湍动程度高,循环量大,特别适用于要求容器上下均匀的场合。其特点是由于切向分速度的影响,液体在容器内不仅可以做圆周运动,各层之间还有相对运动,可以实现有效的分散。

搅拌器使用效果与搅拌容器的形状息息相关。在使用过程中,经常会出现选型符合,转速也很高,但是浆液混合效果很差的情况。经研究发现,其原因是因为搅拌容器的直径与搅拌器直径之间的比例不合理,搅拌器与搅拌容器底部的距离设置不合理。设置不合理会导致搅拌容器内所有的介质都在高速旋转但相互之间相对运动少而导致混合效果差。还有些搅拌容器底部不规则,也必须考虑使用椭圆形搅拌器才能很好的匹配。

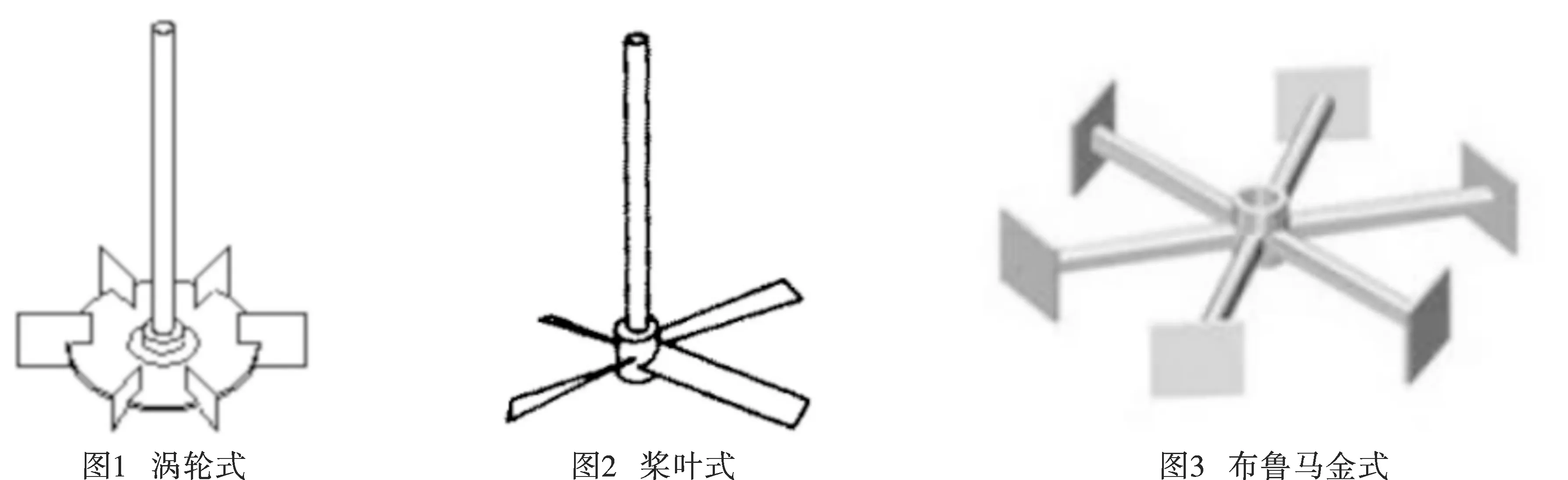

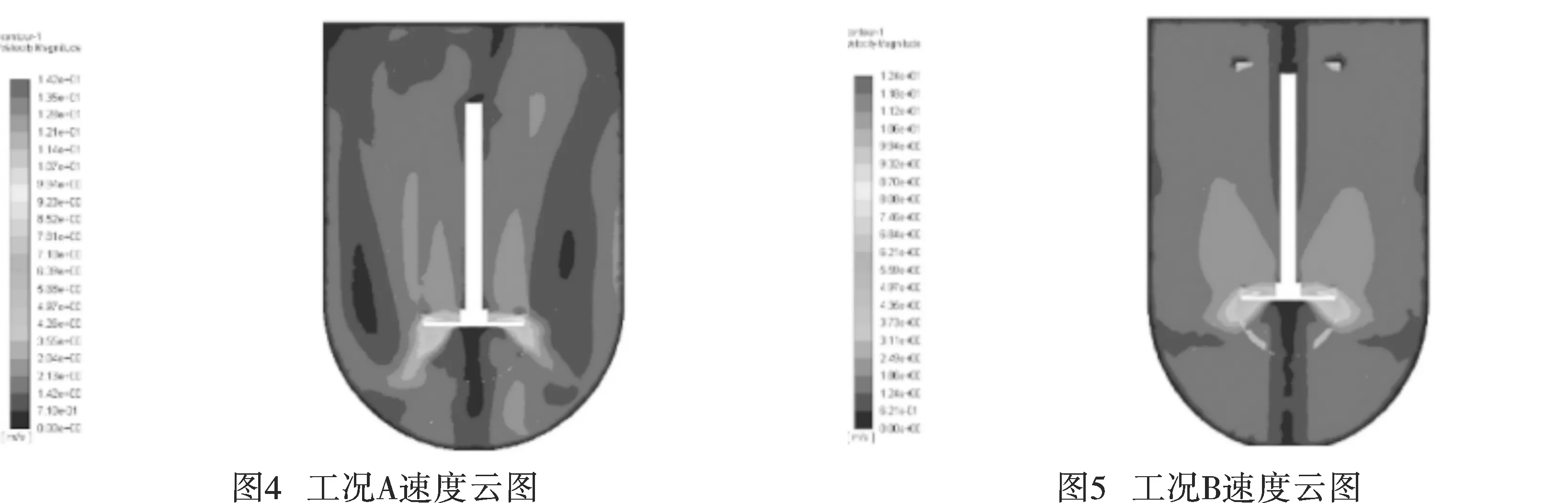

2.2 搅拌设备的结构仿真分析

通过建立桨叶搅拌器三维模型,使用FLUENT仿真软件,采用流体力学中欧拉模型,得到相关设备流体动力学特性,分析不同设备搅拌效果。建立搅拌器桨叶搅拌器的三维模型,搅拌轴的直径为0.15 m,桨叶轴径的厚度为0.005 m,模型为四叶桨,桨叶长0.032 5 m,宽0.01 m,厚度0.002 m。根据螺旋桨距离最外层流体边界底部长度的不同,得出两种工作状况。第一种,距离为0.011 25 m;第二种,距离为0.013 5 m。分别简称为工况A和B。工况A使用最小单元为8 mm自动化方式进行划分。工况B使用最小单元为10 mm自动化方式进行划分。

重力加速度设置为9.81 m/s2。流体设置为水。螺旋桨旋转使用MRF模型,转速设置为1 980 r/min,绕y轴旋转。模型选择为湍流K-Omega模型,默认参数。设置完毕进行求解初始化,迭代运算至收敛于0.001以下。工况A和B速度云图分别如图4和图5。

从图中可以看出,工况A中速度大小关于轴线部分对称,工况B中速度大小关于轴线对称。工况A和B中主轴下面均存在一定范围的静止区域。在搅拌器直径相同和转速相同的情况下,搅拌器距离搅拌容器底部越近,对流体的加速度更快,会对浆体起到一定的改善作用。

3 卧式制浆设备的应用效果分析

3.1 卧式搅拌设备结构

压浆料在称重器称重后取出振动器,经上料斗将压浆料加入制浆罐中,同时由计量泵将水箱内的水送入制浆罐中,由伺服电机通过联轴器带动桨叶搅拌器进行搅拌,制好的浆体由制浆罐下方流道流出,一次制浆完成。

3.2 卧式搅拌设备仿真分析

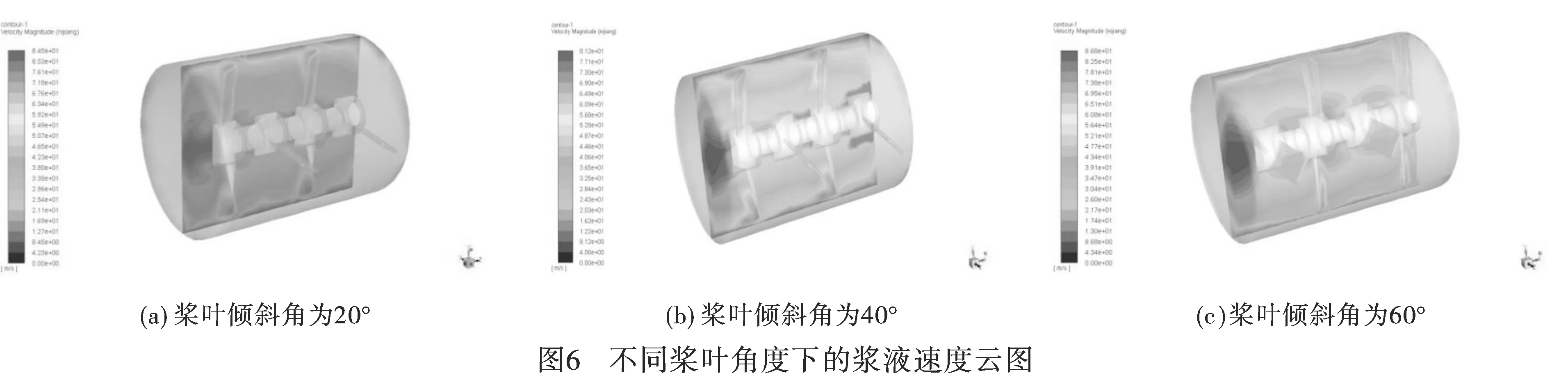

重力加速度设置为9.81 m/s2。流体设置为水。螺旋桨旋转使用MRF模型,转速设置为1 980 r/min,绕y轴旋转。模型选择为湍流K-Omega模型,默认参数。设置完毕进行求解初始化,迭代运算至收敛于0.001以下。桨叶倾斜角分别为20°、40°、60°时浆液速度云图分别如图6所示。

卧式结构桨叶搅拌的浆体在搅拌过程中不存在静止流场,故流动度比立式结构流动度更好,浆体匀质性更好、颗粒分散更加均匀,因此预应力孔道压浆材料制浆时宜采用卧式高速搅拌制浆设备。

4 结 论

a.自JTG/T F50—2011《公路桥涵施工技术规范》实施以来,超低水胶比预应力孔道压浆料的应用得到普及,但从压浆料现场施工及质量控制调研结果可以看出,部分浆体存在团块和分层现象,未能达到材料的设计要求,影响后期梁体压浆效果。

b.对于立轴式搅拌设备而言,通过流场分析可以看出,搅拌叶扰动面积相对较小,且搅拌器的下部存在一定范围的静止区域,如搅拌器距离搅拌容器底部越近,对浆体可起到一定的改善作用,但不适合大容器的制浆搅拌。

c.基于制浆过程浆体的流场分析,卧式搅拌结构相比立式搅拌结构,对浆体的剪切和揉搓更充分,浆体中粉体颗粒分散均匀度更高。建议预应力孔道压浆材料在施工过程中采用卧轴式制浆设备。