超低碳钢边部线状缺陷分析及控制

马春红

(河钢集团唐山钢铁集团有限责任公司,河北063000)

0 引言

热轧钢带的轧制是钢坯在高温奥氏体状态下进行多道次压下变形实现的,整个轧制过程都伴随着钢带温度的变化,受轧制过程诸多因素的影响,钢带产成品边部位置很容易产生影响钢带质量的缺陷。超低碳热轧钢带经冷轧加工后被广泛应用于汽车、家电领域,因此对热轧钢带的质量要求相对较高。唐钢新区2050 产线生产的供冷轧用超低碳IF 钢带边部频繁出现“线”状缺陷,缺陷发生率达到了80%左右,该缺陷在后续冷轧加工过程中如果切边残留很容易造成冷轧事故,对于冷轧后切边产品更容易造成轧机断带事故,因此更需要查找原因并进行有效控制。

本文对唐钢新区2050 产线生产的超低碳热轧钢带边部线状缺陷进行了深入研究,通过生产现场试验分析、实验室缺陷位置断面的显微分析以及缺陷部位电镜扫描和能谱分析,确定了超低碳钢热轧钢带边部线状缺陷在轧线上产生的部位和产生的原因,并针对中间坯角部降温问题制定了有效的防范措施。

1 超低碳热轧钢带边部线状缺陷

超低碳热轧钢带边部缺陷的位置距离钢带边缘3~30 mm,形貌呈黑色线状,缺陷分连续的和断续的两种,反映到整卷带钢长度上,带钢尾部缺陷程度较头部重。通过热轧表面检测设备可以捕捉到该边部缺陷,如图1 所示。现场取部分钢卷实物进行酸洗后边部能看见清晰线状缺陷,如图2 所示。

图1 表检缺陷图片

图2 酸洗后实物照片

2 缺陷试验分析

2.1 生产过程试验分析

2050 热轧线为常规热连轧轧机,采用2 架粗轧和7 架精轧配置,从出炉到成卷产线距离较长,1 号加热炉中心线到DC1 中心线度距离467.77 m。在第2 架粗轧机(R2)后配有卷箱(Coil box)设备,中间坯轧制具备成卷和直通两种轧制模式。

为了确定缺陷主要发生的机组部位,在生产中分别采用直通模式和成卷模式进行生产实验,然后根据表面检测设备观察缺陷产生位置是否变化来判断缺陷发生的主要机组。从试验生产的钢卷表面检测结果观察,缺陷的发生位置分别随着卷箱的投入和直通轧制发生改变。直通模式生产时缺陷位于钢卷上表面(如图3 所示),使用卷箱模式生产时缺陷位于钢卷下表面(如图4 所示)。由此可以判断该缺陷的产生是由粗轧阶段轧制产生的,寻找缺陷产生原因重点在粗轧区域。

图3 上表面缺陷

图4 下表面缺陷

生产过程中取粗轧R2 中间坯料观察,发现中间坯上表面边部存在角部“翻边”缺陷,粗轧中间坯还要经过精轧7 个道次轧制成成品,因此可以判断板卷边部线状缺陷是由中间坯“翻边”缺陷经过精轧压缩变形形成的。图5 为超低碳钢轧制过程中拍摄的粗轧R2 第2 道次坯料照片,图6 为所取中间坯断面形状示意图。

图5 中间坯实物

2.2 缺陷位置断面的显微分析

从缺陷钢卷取缺陷部位试样(如图7 所示),随后对试样用线切割机进行切割处理,把切割好的试样进行热镶嵌,随后用800~1 500 号的砂纸对试样的表面进行逐级打磨,镶嵌后用抛光机进行抛光处理。试样经腐蚀液腐蚀后,利用电镜对试样缺陷处形貌进行检测。

图7 板卷实物

(1)在电子显微镜下观察钢卷缺陷部位表面形貌,可以发现表面缺陷呈“线”状(如图8 所示)。

图8 缺陷处形貌

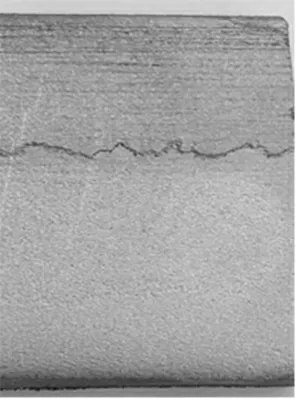

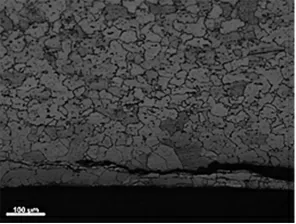

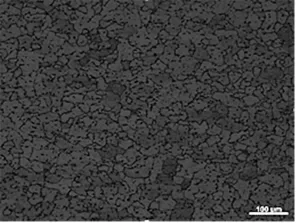

(2)在电子显微镜下详细观察缺陷部位断面形貌,可以发现缺陷从钢板表面沿钢板横向向基体内部延伸,且呈分层状态,缺陷深处与钢带基体连接。缺陷处组织与内部组织存在差异,晶粒偏大且有再结晶现象。缺陷断面显微形貌如图9 所示,缺陷部位晶相组织如图10 所示,正常基体晶相组织如图11 所示。

图9 缺陷断面

图10 缺陷晶相组织

图11 基体晶相组织

2.3 缺陷位置的扫描电镜及能谱分析

对热轧卷缺陷部位进行取样(见图12),经过切割和抛光后制备成用于电镜扫描和能谱分析的试样(如图13 所示)。在使用腐蚀液对抛光面进行处理后,对试样缺陷部位进行电镜扫描和能谱分析。

图12

图13

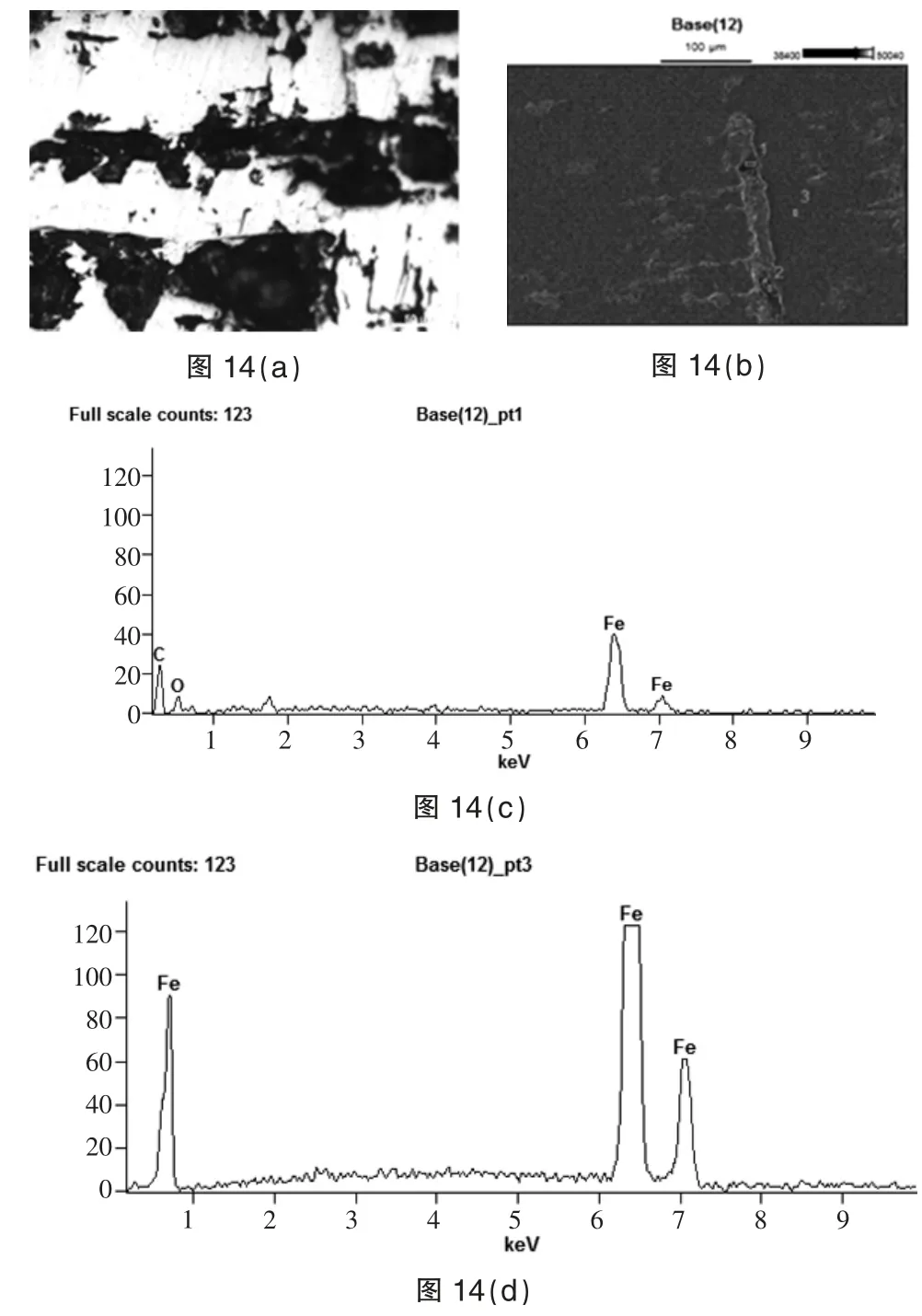

通过电镜扫描观察缺陷表面,发现在缺陷位置存有大量黑色的残留物,如图14(a)所示。对图14(b)所示的缺陷1 和2 位置进行能谱分析,分析结果如图14(c)和图14(d)所示,缺陷位置成分主要是Fe 和O,黑色物质应该是残存的氧化铁。

图14

3 缺陷产生原因分析及改善措施

3.1 缺陷产生原因分析

综合缺陷分析的多个结果我们可以得出,超低碳钢边部线状缺陷是由轧制变形过程中钢坯角部变形不良造成。钢坯角部变形不良(翻边)主要是在粗轧轧制阶段产生的,后续在精轧阶段该缺陷随着钢带变形逐渐演变成“细线”缺陷。

轧制的中间坯角部为什么会翻边呢?经过分析发现,由于2050 生产线较长,从加热炉出口到精轧机进口长度达330.045 m,且各个机组均有较强的冷却能力,生产过程中钢坯角部温降较大,导致粗轧阶段钢坯角部温度较低,在轧制变形中角部金属流动不均匀导致中间坯角部“翻边”。

中间坯角部缺陷部位存在部分再结晶现象,分析原因主要是由于超低碳铁素体相变点较高,在880~900 ℃左右,当中间坯角部温度过低时,就导致了角部组织发生了相变,也就是说中间坯角部是混晶状态,这些因素也导致了角部“翻边”缺陷的发生。

3.2 工艺改进措施

根据缺陷发生的原因,有针对性的制定工艺改进措施,以减少中间坯角部温降,降低中间坯料角部“翻边”的可能性。

3.2.1 提高出炉温度

2050 产线的主要工艺流程为:加热→定宽→粗轧R1→粗轧R2→卷箱→精轧→层冷→卷取。鉴于2050 生产线轧制线较长,轧制生产过程中中间坯温降较大,为保证粗轧阶段中间坯料温度充裕,因此提高了板坯的出炉温度,保证中间坯角部在轧制过程中角部不混晶,优化后的粗轧RDT2 的温度比原工艺提高了30 ℃。

3.2.2 减少中间坯过程温降

为了降低中间坯过程温降,在粗轧区域的送钢辊道上增加了保温罩装置,其中在定宽机和粗轧R1;粗轧R1 和粗轧R2 之间增加了两组保温罩,保温罩装置对减少中间坯温降有着明显的效果。在卷箱和R2 之间有液压抬起的保温罩,在进行超低碳钢生产时选择投入。

3.2.3 冷却水治理

(1)梳理生产线上的主要生产机组的冷却系统状态,对于不合理的设备冷却水进行改造和优化,减少多余的冷却水浇到钢坯上。同时利用检修时间对R2 出口逆喷水梁两侧喷嘴进行了封闭处理,中间留1.1 m 宽度逆喷封水;R1 出口外侧逆喷封水采用关闭手段,减少中间坯角部温降。

(2)生产中发现定宽机区域漏水较多,由于定宽机区域铸坯运行速度较低更容易造成角部温度不均,利用定修时机对定宽机区域漏水问题进行处理,经过处理后铸坯的角部温降得到了明显改善。

4 结语

综上所述,热轧超低碳钢在轧制过程中板卷边部线状缺陷产生的主要原因是在轧制过程中的粗轧阶段中间坯料角部温度过低。中间坯角部温度低导致了在轧制变形的过程中角部发生不均匀变形,极端情况下在轧制过程中间坯料角部发生了铁素体转变,钢带角部是混晶状态。当轧制变形在奥氏体和铁素体两项区进行,就导致了中间坯角部“翻边”缺陷的发生,角部带缺陷的中间坯经过精轧变形后不能完全轧合,在钢卷边部表现出“线状”缺陷。

本文中主要工艺改进措施是围绕减少中间坯角部温降制定的,但同时也要注意改善定宽机立辊和锤头形状,以减轻中间坯角部“翻边”缺陷的严重程度。