摆动门式活套弹簧挂钩断裂分析及改进

马丽军

(广西柳钢中金不锈钢有限公司冷轧厂,广西537624)

活套设备被广泛运用在不锈钢冷、热轧连续退火机组中,是其不可缺少的重要组成设备。活套设备通常布置在相应机组的入口段及出口段,主要用于在上卷、卸卷、焊接或剪切等辅助处理的时间情况下,满足连续退火酸洗工艺段正常工艺速度的需要。由于活套设备的出现,才实现高效率低成本的连续作业。

1 活套结构

活套设备按布置型式可分为卧式活套与立式活套;按结构可分为摆动门式与移动小车式。此次研究的不锈钢冷轧退火酸洗机组采用卧式摆动门活套,整条产线布置了入口及出口两个活套,主体设备主要有摆动门、纠偏辊组、卷扬机、行走大车等。见图1。

1—卷扬机 2—钢丝绳 3—行走大车 4—带钢 5—摆动门 6—弹簧

根据机组工艺需要,在入口活套布置了7套摆动门、出口活套布置了6套摆动门,合计13套摆动门。活套摆动门主要用于支撑活套储存的带钢,摆动门的工作状态有开和关两个位置,关闭状态用来支撑带钢,打开状态用于活套大车顺利通过。即在活套充、放套过程中,摆动门跟随活套大车的前进后退而打开和关闭。本机组活套采用的是机械式摆动门,摆动门的关闭和打开两个状态是靠活套大车的前进后退来实现的。就是活套大车两侧均有弧形导轨,而摆动门上有对应的导向轮,导轨一端高,一端低。生产过程中,入口活套为满套状态,所有摆动门均为关闭状态,以托住活套所储存的带钢,当入口焊接时,活套开始放套,卷扬机松钢丝绳,活套大车在带钢张力的作用下,向机组入口方向行走,活套大车上的导轨前低后高,而摆动门的导轮在较低位置,导轨进入导轮,导轮随着导轨位置变化产生的作用力将活套门打开。机组活套摆动门作为连续酸洗线的重要设备,其性能好坏直接影响整个机组的生产顺行。就要求在正常生产过程中,需要摆动门在开和关两个位置的可靠定位。

2 存在问题

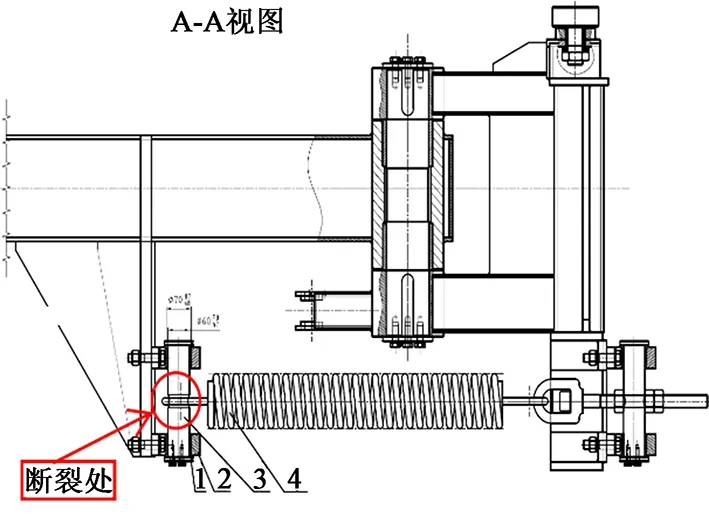

由于摆动门与活套大车高频运动的苛刻要求,对摆动门的运动可靠性和精确性要求高。挂钩弹簧是保证摆动门在打开和关闭两个位置可靠定位的关键设备,见图2。前期生产过程中摆动门两侧弹簧的挂钩会经常断裂,见图3和图4,活套大车容易与摆动门碰撞,导致设备损坏,使活套功能无法实现,被迫停机,造成生产事故。由于连续退火酸洗机组的特殊性,一旦机组停机,退火炉里面的带钢容易断带;同时停在酸槽中的带钢会发生过酸洗,产生质量缺陷,使带钢表面质量降级,整个机组共26个弹簧,52个挂钩,任何一个挂钩出现问题都会导致机组停机,弹簧挂钩断裂的情况出现频繁,严重影响机组的顺利运行。同时挂钩断裂导致弹簧崩飞,对巡检人员有极大的安全隐患。因此对弹簧挂钩断裂原因进行分析,制定改造方案,降低机组故障率,减少带钢质量降级率,减少安全隐患。

图2 摆动门装配图

1—翻边轴承 2—轴承座 3—轴 4—弹簧

图4 断裂的挂钩

3 断裂原因分析

通过反复观察生产过程中活套冲套、放套时摆动门及挂钩的整个运行过程,所有挂钩断裂位置均相同,推断挂钩发生断裂的可能原因如下:

(1)弹簧预紧力过大。设备安装阶段调整弹簧预紧力过大,导致弹簧在自由状态和拉伸状态反复转换的过程中受力过大,特别是两端钩头位置。

(2)挂钩与轴之间产生相对运动,滑动摩擦产生应力集中,疲劳断裂。在摆动门打开和关闭过程中,弹簧在自由和拉伸状态反复转变,整个机械结构设计导致弹簧在原始和拉伸两个状态会有旋转。原本设计意图是挂钩和轴之间靠静摩擦力一起运动,没有相对运动。由于轴两端为自润滑翻边轴承,其自润滑效果不良,导致轴旋转不良,使钩头与轴之间产生相对运动,长时间的滑动摩擦导致疲劳破坏,造成钩头断裂。

由此可知,由于安装问题以及结构设计上的缺陷,可能是造成弹簧挂钩断裂事故多次发生的原因。

4 改进措施

根据以上推断挂钩断裂的可能因素,做了如下改进:

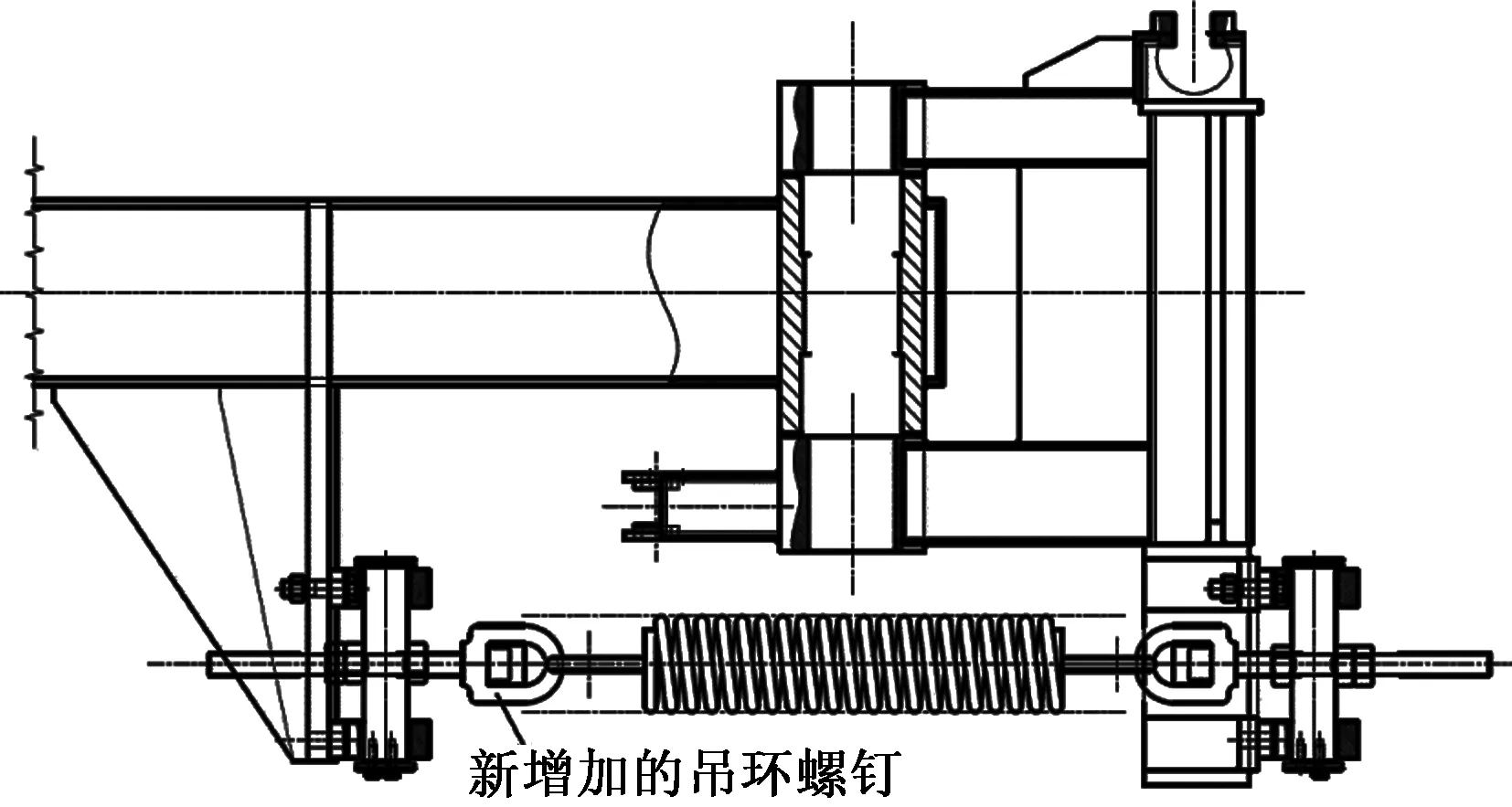

减小弹簧力。由胡克定律F=kx可知,其中k为劲度系数,同一弹簧其值不变,假设弹簧的预拉伸量为x1,最大拉伸量为x2,即最大弹簧力F2=kx2,在摆动门打开和关闭过程中,弹簧的整个变形量是一定的,即x2-x1为固定值,所以最大弹簧力是随着初始弹簧力变化的,所以调整初始弹簧力即可。但是减小初始弹簧力的同时又要确保摆动门的可靠定位。经反复试验,最终确定将弹簧初始拉伸量减小100 mm。由于原设计调整量有限,只能在挂钩另一端增加吊环螺钉,将原来挂钩直接挂在轴上改为挂在新增加的吊环螺钉上。在挂钩经常断裂一端的轴中间加工通孔,穿M30吊环螺钉,弹簧挂钩直接挂在吊环螺钉上。如图5。

图5 挂钩位置的改造

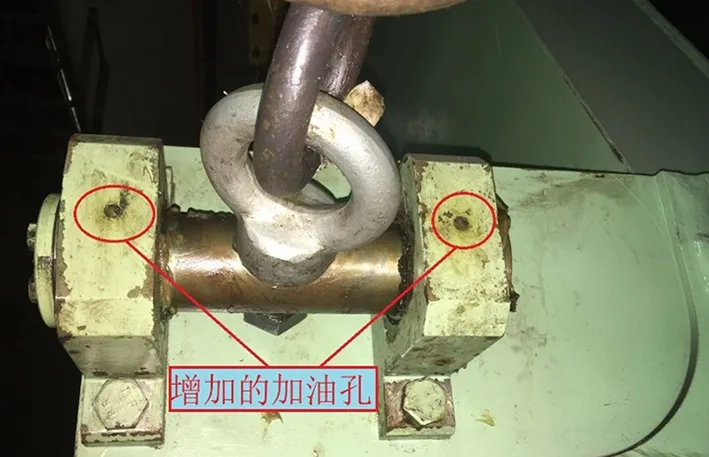

改变弹簧挂钩与吊环螺钉之间存在滑动摩擦的现状,让接触部位保持静摩擦状态,需要增加翻边轴承的润滑性能,减少轴转动过程中的阻力。在翻边轴承的轴承座上各加工一个∅8油孔,每周由巡检人员往油孔里面加注一次干油,提高翻边轴承的润滑性,减少挂钩与轴之间的相对运动,使轴、吊环螺钉与挂钩一起转动,减少甚至杜绝挂钩与吊环螺钉之间的相对运动,即杜绝滑动摩擦。从而减少挂钩的疲劳磨损,提高挂钩寿命。如图6和图7。

图6 增加翻边轴承加油孔

图7 改造完成之后的使用情况

5 结语

在改造完成后,活套区域因弹簧断裂引起的机组停机时间降为零,降低了维修人员的工作强度,提高了机组的生产效率,因弹簧挂钩断裂停机造成的带钢降级事故为零,降低了设备原因引起的质量降级率。

通过改造,后续生产过程中未发生过挂钩断裂现象,减少了设备安全隐患,降低了巡检人员在巡检过程中的安全风险。