一种风机调速系统在腔式负压发酵中的应用

赖义汉,邓翠萍,简浪波,王一鸣,刘义强

(1.龙岩学院物理与机电工程学院,福建龙岩364012;2.龙岩市新罗区农业农村局,福建龙岩364000)

在堆肥发酵控制系统中,为了提高堆肥的发酵效率及发酵品质,通过给料堆增加氧气,使发酵更加充分和均匀[1-2]。系统采用腔式负压有氧发酵装置,即在发酵腔内预设腔体,采用风机等设备,使腔内产生负压状态,使氧气源源不断从料堆表面进入腔体,从而保证发酵料堆有充足的氧气[3]。发酵的不同时期对温度及氧气浓度有不同的要求,要实时调节风机的转速及工作时间来控制风量,从而达到调温、控氧的目的。

在传统的风机调速中,一般是通过调节可控硅导通角的模式进行调控,这种控制方式电路比较简单但效率相对较低,一般适用于功率比较小的风机,而对于风量大且功率较高的三相风机,则一般采用变频器来进行调控[4-5]。目前,变频器的调速方法主要有变频器面板操作、变频器模拟量输入端口控制、变频器的串行通信口等3种[6]。本设计主要控制风机的转速及工作时间,采用模拟量输入控制,主要优点是更为便捷。系统以单片机为控制核心,通过对数字电位器编程调节其输出电压来调节变频器的输出频率,实现风机调速等,电路简单,操作方便。

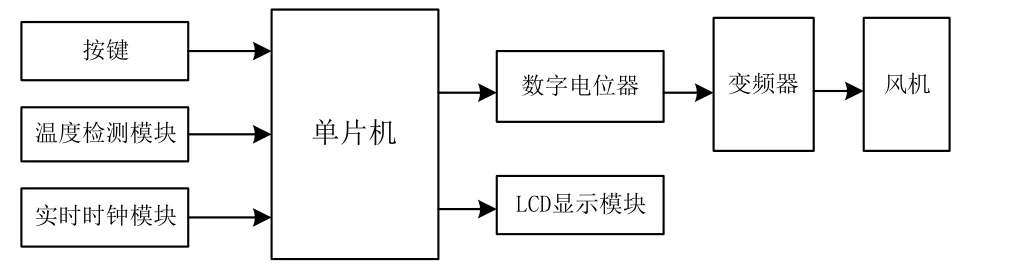

1 风机调速系统组成

风机调速系统主要由单片机最小系统、数字电位器、变频器、实时时钟模块、LCD显示模块、温度检测模块、按键等部分组成,图1为系统方框图。温度传感器采集发酵料堆的温度值,根据系统设置的工作时间,由单片机控制数字电位器输出电压,给变频器的模拟信号输入端口,控制变频器的输出频率,从而调节风机的转速,实现风量的控制,对堆体温度及氧浓度进行调节。

图1 系统方框图

2 电路实现

2.1 单片机与外部模块接口电路

单片机采用STC15F2K60S2芯片,该单片机内部集成有高精度的晶振电路和复位电路,外围电路简单。单片机控制系统主要由按键、实时时钟接口电路、温度检测电路、液晶显示接口电路、数字电位器X9C104接口电路等组成,单片机与各模块接口电路如图2所示。其中按键S1为模式开关,可在温度阈值设置模式、风机工作模式、时钟校准模式之间进行切换;S2为调整键(+),S3为调整键(-),S4为自动/手动切换工作模式。实时时钟采用DS1302芯片,为系统提供时钟,可定时设置风机的工作时间,液晶显示模块采用高亮度低功耗的OLED12864显示器,用于显示系统时间、温度、风机的工作状态等,其与单片机之间采用三线制通信模式。

图2 单片机与各模块接口电路图

温度检测电路采用DS18B20单总线数字温度传感器,其具有电路简单、精度高,其输出通过一个上拉电阻与单片机连接进行通信。温度传感器采用不锈钢探针,具有耐腐蚀的特性,温度传感器固定在一个伸缩杆装置上,可方便测量不同深度的物料发酵的温度值。

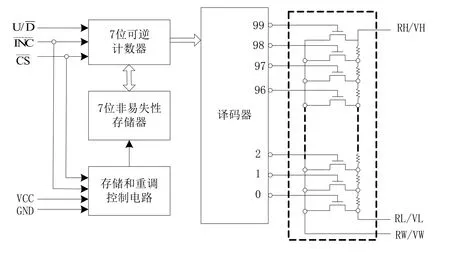

2.2 单片机与数字电位器的通信

数字电位器具有调节精度高、无机械磨损、工作寿命长、无噪声和数据可读写等特点,其内部有配置寄存器及数据寄存器,具有非易失性功能[7]。本设计采用美国Xicor公司生产的X9C104系列高精度数字电位器,其内部由输入控制部分、可逆计数器、非易失性存储器、译码器、电阻阵列组成,其结构如图3所示。其中电阻阵列由99个电阻单元串联而成,每个电阻由1个MOS管作为控制开关控制其导通和断开[8],由可逆计数器输出通过译码器实现电阻阵列100选1的操作。该数字电位器输出分为100阶,每阶变化为1 010 Ω,输出阻值范围为40 kΩ~100 kΩ,电阻阵列中的每抽头点的位置可以存储在非易失性存储器中,在下一次工作时可以被重新读取之前存储的抽头点的数据值。

图3 X9C104内部结构示意图

X9C104共有8个引脚,其中VCC为芯片的电源,其工作电压为+5 V,为控制端口,RH、RL、RW分别为三端电阻器的两个固定端口和一个可调端口,三个输入端口的高/低电平和上升/下降沿组合实现电位器RW端的滑动,该器件具有数字设置以及掉电保存设置的功能,可以替代一般的电位器对模拟电路的一些参数进行修改。

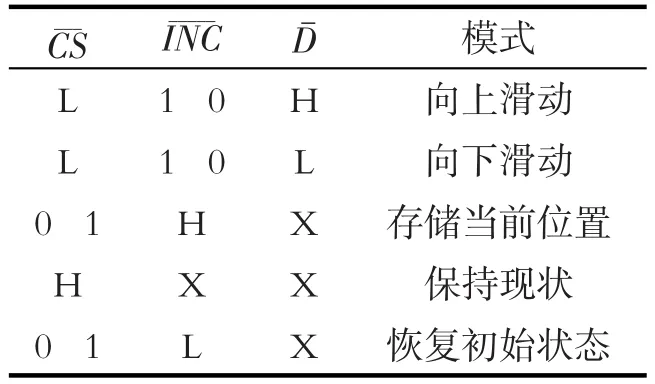

单片机与X9C104采用三线制的通信模式,其电路如图2所示,其中分别与单片机的P3.7、P3.6、P3.5连接。其管脚功能如表1所示,为片选信号,低电平时芯片工作,Dˉ为控制抽头点的移动方向,当Dˉ为高电平时抽头点向高端移动,每产生一个下降沿,输出端电阻增加一个单元电阻值,当为低电平时抽头点向低端移动,每产生一个下降沿,输出端电阻减小一个单元。片选信号由低电平向高电平跳变时,并且为高电平时储存抽头点位置,下次上电时依然保持该位置;片选信号为高电平时保持现状;片选信号由低电平向高电平跳变时,并且为低电平时恢复初始状态,记忆点清除。

表1 X9C104管脚功能表

2.3 变频器的设置及控制

2.3.1 变频器启动/停止控制

频率器采用台达VFD-L系列,其采用的是单相220 V输入,三相输出。变频器的运行/停止由继电器控制,其控制电路如图4所示。当单片机的P1.6(Relay_D)输出低电平时,通过光电耦合器U2使三极Q1导通,继电器吸合,变频器的模拟端口M0接地,变频器工作,反之,P1.6输出高电平,继电器断开,变频器停止工作。光电耦合器起隔离作用,D1为续流二极管起保护作用,LED1为变频器工作指示灯,变频器工作时指示灯亮,停止工作时,指示灯灭。

图4 变频器启动/停止控制电路

2.3.2 变频器设置

变频器调速电路采用模拟端口控制,其输入端口的模拟电压调节范围为0 V~10 V,由于数字电位器工作电压为-5 V~+5 V,本次设计工作电压为+5 V,因此,其输出电压范围为0 V~5 V,与变频器的模拟量接口电压范围不匹配,必须把数字电位器输出的0 V~5 V电压变换成0 V~10 V的输出电压,其转换方法有多种,可以增加额外的电路如运算放大器或其他变换电路来实现。本设计保持数字电位器输出0 V~5 V电压不变的情况下,通过调整变频器增益的方式来实现电压变换功能,即增益增大一倍,电压缩小一半,如图5所示,把变频器的增益由原来的100%设置为200%,则变频器电压与频率之间的变化关系由AB变成AB’。变频器出厂时增益为100%,模拟电压调节为0 V~10 V,工作频率为50 Hz。现把变频器的增益调整为200%,当输入模拟电压为0 V~5 V,变频器输出的频率仍然保持0 Hz~50 Hz范围变化,实现了输入0 V~5V与0 V~10 V相同的效果,无须另外增加额外电路。

图5 电压与频率变换图

3 软件设计

图6为系统主程序流程图。单片机启动后先进行系统时间设置,然后进入温度值设定和工作模式设置,当工作在自动模式时,若料堆的温度在规定的范围内,则变频器不工作,如果比预设置的温度值低或高,则启动变频器,风机工作,使外界的氧气源源不断进入料堆,为物料发酵提供所需的氧气,使有氧发酵更加充分和均匀。如果是手动模式,则由按键控制风机工作,同时通过按键(+)或按键(-)来调节风机的转速来控制风量。

图6 系统主流程图

4 系统测试及结论

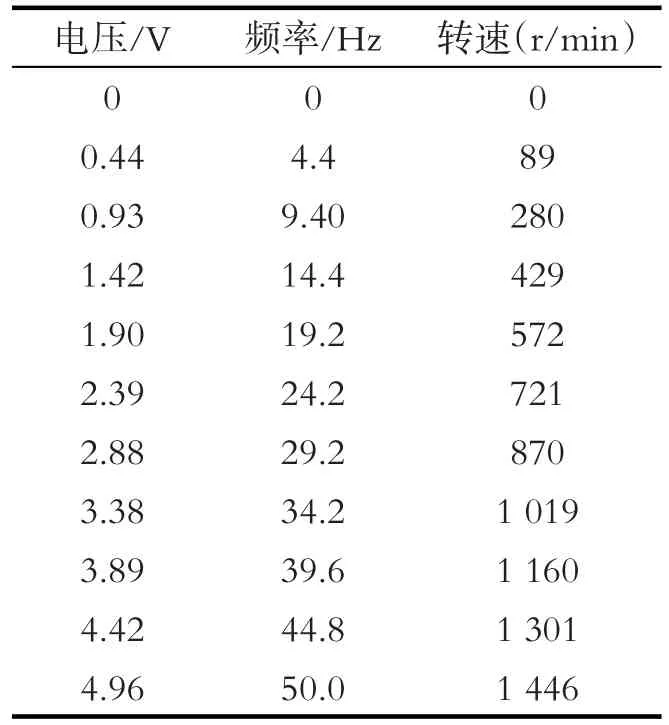

首先,设定变频器的操作参数,把变频器操作参数02-00设定为d1(主频率为外部端子输入信号,DC:0 V~10 V控制);参数02-01设定为d2(运转指令由外部端子控制,键盘STOP无效);参数04-02的增益设置为200%;变频器参数01-00最高输出频率设置为50 Hz。系统采用手动控制模式,通过按键调节数字电位器输出模拟电压0 V~5 V变化,从变频器中读出其输出频率,通过转速测量仪测量风机的转速,风机采用CBF-400,功率为0.37 kW,转速为1 450 r/min,风量为2 880 m3/h。通过测试,数字电位器输出电压与变频器输出频率及风机转速之间的关系如表2所示。从表2测试数据可知,单片机与数字电位进行通信能够很好地调节变频器输出频率,实现风机转速的调节。

表2 数字电位器输出电压与变频器工作频率及转速关系表

利用单片机与数字电位器进行通信,通过调节数字电位器的输出电阻,得到不同的输出电压值,作为变频器的模拟电压控制信号,实现了由单片机控制变频器的一种控制方法,整个控制系统硬件电路简单,成本低,已在畜粪有氧发酵控制系统中得到初步的应用,通过设置物料堆温度的阈值可实现风机的启、停和风机的调速,调节料堆氧浓度及温度,系统运行相对稳定,达到预期的效果。