全箭动特性试验八点自由悬吊系统适应性分析

张永亮,李宝海,苏 里,王鹏辉,于 瑾

(北京强度环境研究所,北京,100076)

0 引 言

大型运载器的实尺寸动特性试验是型号研制过程中的重要地面试验之一[1]。全箭动特性是火箭结构的固有特性,对控制系统设计等至关重要,通常采用全箭动特性试验方法获取动特性数据。而实现运载器地面动特性试验,其中一个关键要素是模拟运载器在空中的自由-自由边界条件。目前中国全箭动特性试验边界模拟技术主要以弹簧-钢索柔性悬吊支承为主,其部件均为机械装置,结构紧凑,线性度好,制造与维护简单方便[2]。

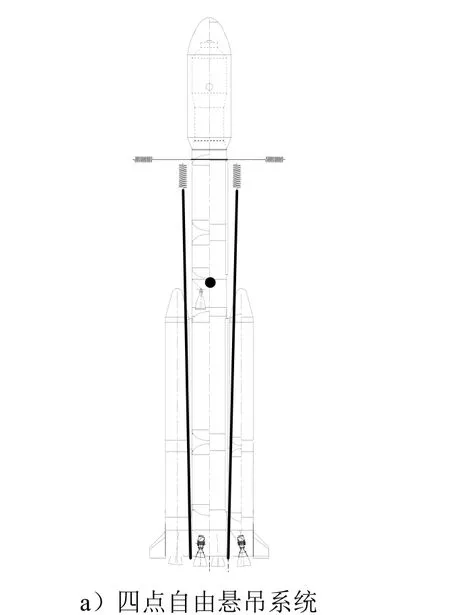

弹簧-钢索柔性悬吊支承针对长征二号捆绑(CZ-2E)运载火箭、长征三号乙(CZ-3B)运载火箭、长征七号(CZ-7)运载火箭等芯级捆绑助推的构型[3],由于其竖立停放状态是芯级尾段承载,所以采用的是芯级四点悬挂系统,与无助推构型一致。而长征五号(CZ-5)运载火箭虽然也是芯级捆绑助推的构型,但是其竖立停放状态是助推尾段承载,芯级尾段不承载。所以针对CZ-5火箭助推器承力的特点,全弹动特性试验改变以往的四点悬挂系统采用全新的八点自由悬挂系统,每个助推器设置两个悬挂点,四个助推形成八点自由悬挂系统[4]。

芯级承力四点自由悬挂时为静态悬挂,将芯级吊装入位与悬挂系统连接后,悬挂系统就处于静止状况。助推器承力八点自由悬吊有所不同,属于动态悬挂。

CZ-5为两级半构型运载火箭,CZ-5B为一级半构型运载火箭[3],整流罩状态差异较大,因此均开展了全箭动特性试验。CZ-5芯级和CZ-5B芯级质量分布状态差异明显。八点自由悬吊系统的结构形式结合CZ-5和CZ-5B质量分布差异,将导致助推和芯级各部段的受力状态有所差异。

本文研究全箭动特性试验八点自由悬吊系统的适用性范围,指导全箭动特性试验的方案设计,研究方法基于八点自由悬吊系统的结构形式,结合CZ-5和CZ-5B运载火箭的结构形式和试验质量特性变化状态。进行了相关试验状态的结构静力分析,同时对比分析状态转换模拟液加注泄出流程状态的结构静力学受力变化规律,进而得到优化的模拟液加注泄出流程,确保试验安全。

1 自由悬吊系统

为了模拟运载器飞行状态自由-自由边界条件,支承系统由悬吊系统(下支承)和横向稳定系统(上支承)组成。悬吊系统有作动筒、蝶形弹簧、调节拉杆、钢丝绳及连接件组成,并悬挂于振动塔内的井字梁上。横向稳定系统由横向稳定弹簧和安全环组成[5]。

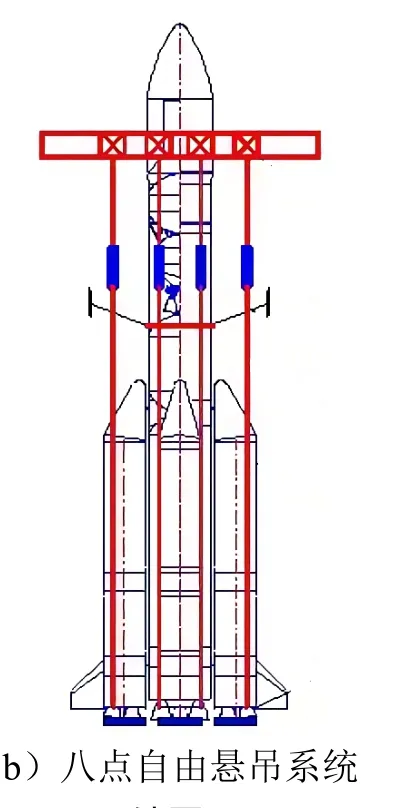

目前中国的全箭动特性试验的悬吊系统包括四点自由悬吊系统和八点自由悬吊系统(见图1)。所以针对CZ-5火箭助推器承力的特点,全箭动特性试验改变以往的四点悬挂系统采用全新的八点自由悬挂系统。

图1 自由悬吊系统Fig.1 Free Suspension System

续图1

CZ-5和CZ-5B采用相同的八点自由悬吊系统。由于每个助推仅有两个悬吊点,由于其结构特性,每个助推的两个悬吊点除承载功能,还释放了助推相对悬挂点处的一个角自由度和两个平动自由度[6]。

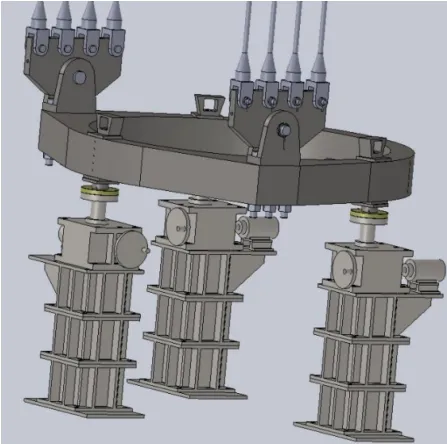

图2 八点自由悬吊系统单个助推处结构Fig.2 Eight-point Free Suspension System

2 全箭动特性试验状态对比

CZ-5和CZ-5B构型差别较大,均开展了全箭动特性试验。试验场地在新一代全箭振动塔。振动塔内部试验工位总尺寸达18 m×18 m×75 m,悬挂承载能力达到1500 t[5]。塔内除自由悬吊系统以外,还配有模拟液加注系统、激振测量及数据采集与处理系统。CZ-5和CZ-5B均采用八点自由悬吊系统,也均采用蒸馏水模拟液氧、煤油贮箱内的推进剂。

全箭动特性参数在实际飞行过程中变化缓慢,工程上一般采用“冻结系数法”进行结构动力学分析。在全箭动特性试验中会选取关键的飞行秒状态进行试验,如起飞秒、最大动压秒、跨声速秒等。而每个飞行秒状态的状态模拟,在结构形式无变化的情况下,主要是通过模拟液加注系统,改变模拟液质量实现。因此全箭动特性试验中,不同飞行秒状态转换过程的主要工作内容是模拟液的加注或泄出。

由于加注和泄出过程中,相应贮箱压力有一定范围的变化,为保护贮箱结构安全,会对加注和排泄流程进行优化,一般加注顺序由下向上:先助推煤油、助推氧,后芯级氧;排泄顺序由上向下:先芯级氧、后助推氧、助推煤油。助推加注采用对称加注。加注顺序要求:先助推煤油、助推氧,后芯级氧;排泄顺序要求:先芯级氧、后助推氧、助推煤油。

因此模拟液加注和排泄过程中产品质量特性状态不同于试验飞行秒状态的质量特性状态。

CZ-5和CZ-5B采用的液氢、液氧和煤油推进剂。在标准压力和标准温度下,液体推进剂密度分别为:液氧,1136.6 kg/m3;液氢,70.432 kg/m3;煤油,836.5 kg/m3。而模拟液蒸馏水密度为1000 kg/m3。

CZ-5按照等质量原则模拟,仅氧箱推进剂在起飞时刻满箱状态的模拟受最大容积限制无法实现等质量模拟,其他均按等质量模拟,且氢箱按空箱处理,所以CZ-5模拟液的加注量稍小于飞行状态推进剂质量。CZ-5B按等体积模拟由于密度不同,相对于飞行介质,CZ-5B液氧贮箱模拟液质量减少,煤油贮箱模拟液质量增加。但是总质量也是稍小于飞行状态推进剂质量,且氢箱也是按空箱处理,详见表1。

表1 全箭试验各状态质量分析Tab.1 Integrated Launch Vehicle Test Mass Analysis of Each State

对比分析可见CZ-5按等质量模拟状态模拟偏差较小,但在起飞状态质量偏差较大。按等体积模拟质量偏差大,但是在起飞时刻偏差小于等质量模拟状态。

CZ-5B按等体积模拟由于密度不同,相对于飞行介质,CZ-5B液氧贮箱溶液质量减少12.02%,煤油贮箱溶液质量增加19.54%。其中在2 s状态差值最大。通过分析表明,试验状态下助推与芯级的质量比,CZ-5B大于CZ-5。

3 受力分析

八点自由悬吊系统通过助推尾段连接,实现全箭承载和自由边界模拟,所以助推的载荷状态较为复杂,特别是助推尾段载荷最为恶劣。

基于上述的技术状态和分析结果,下面分析CZ-5和CZ-5B试验状态的助推模块受力状态,图3为助推模块的受力分析,根据力和力矩平衡原理,可以计算得尾段的载荷状态。除试验状态载荷外还需考虑到状态转换过程中正常加泄流程下的载荷状态。进而确定系统载荷分布规律和最大载荷状态。

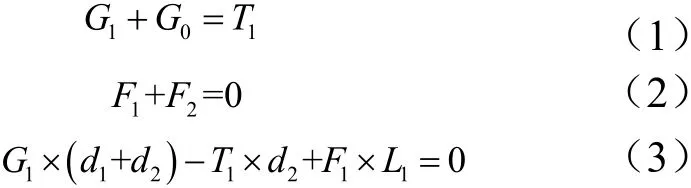

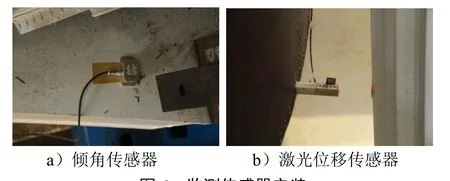

利用下列方程可求出上下捆绑水平支撑力,进而求得助推尾段的剪力载荷:

根据受力分析有:

G0不变,G1越大,F1越大。即助推质量与芯级质量之比越大,助推尾段下捆绑的载荷越大。由于助推下捆绑点为三捆绑拉杆形式,尾段在此捆绑点处主要受到剪力的作用。因此状态转换加泄流程最大剪力载荷状态按照助推贮箱加注至转换后的质量状态,芯级贮箱还是状态转换前的质量状态进行分析。而排泄流程按照芯级贮箱排泄至转换后的质量状态,助推贮箱还是状态转换前的质量状态进行分析。

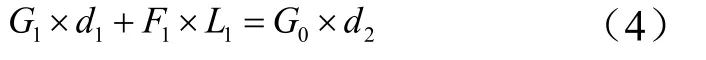

首先分析的是CZ-5全箭动特性试验助推下捆绑剪力载荷,分析结果见图4。分析结果表明,试验状态起飞时刻的助推下捆绑剪切力为41 268 N。而73 s转换至2 s的加注过程中,助推下捆绑剪切力最大达到了41 768 N。其次在2 s转换至30 s的排泄过程中,助推下捆绑剪切力最大达到了41 719 N。其他状态随着总加注量的减少,助推下捆绑剪切力也随之减小。因此起飞时刻(2 s)加注和排泄过程中是助推下捆绑剪切力最大的时刻。

图4 CZ-5基本型助推尾段剪力载荷随时间状态变化Fig.4 CZ-5 Booster Tail Shearing Load Varies with the Second Status

CZ-5B全箭动特性试验助推下捆绑剪力载荷,分析结果见图5。由图5可知,试验状态起飞时刻的下捆绑剪切力为48 108 N。而66 s转换至2 s的加注过程中,助推下捆绑剪切力最大达到了49 617 N。其次在2 s转换至46 s的排泄过程中,助推下捆绑剪切力最大达到了49 147 N。其他状态随着总加注量的减少,助推下捆绑剪切力也随之减小。因此起飞时刻(2 s)加注和排泄过程中是助推下捆绑剪切力最大的时刻。

图5 CZ-5B助推尾段剪力载荷随时间状态变化Fig.5 CZ-5B Booster Tail Shearing Load Varies with the Second Status

由图4和图5结果对比可知,试验状态下CZ-5B助推尾段的剪力载荷是CZ-5的116.6%,状态转换时CZ-5B助推尾段的剪力载荷是CZ-5的118.8%,最大剪力载荷达到了49617 N。

而状态转换过程中按原有优化原则的加注泄出流程进行操作,将导致比试验状态还要大的载荷状态。其中CZ-5状态转换助推尾段的剪力载荷是试验状态的101.2%,CZ-5B状态转换助推尾段的剪力载荷是试验状态的103.1%。

工程实际中,助推之间载荷状态存在一定不一致性,助推尾段的剪力载荷可能更大。如果较大的剪切载荷,将增大结构破坏的风险。

4 流程优化分析

由于CZ-5的载荷状态的安全余量在标准要求的范围内,因此在状态转换的加注泄出流程上,可按照正常流程开展实施。但是CZ-5B的载荷状态的安全余量较小,考虑助推之间载荷的不一致性,有影响安全余量的风险。为降低加注泄出过程中助推尾段的载荷,对加注流程进行优化。

加泄流程优化方案:

a)加注过程:首先加注芯级贮箱模拟液至要求状态,然后加注助推贮箱的模拟液至要求状态;

b)泄出过程:首先泄出助推贮箱的模拟液至要求状态,然后泄出芯级贮箱的模拟液至要求状态;

CZ-5B起飞时刻(2 s)和跨声速(46 s)优化后的助推载荷状态最大值与试验状态载荷一致。最大动压(66 s)以后的其他状态载荷状态均不超过CZ-5状态,所以,仅需对起飞时刻(2 s)和跨声速(46 s)进行加泄流程优化。

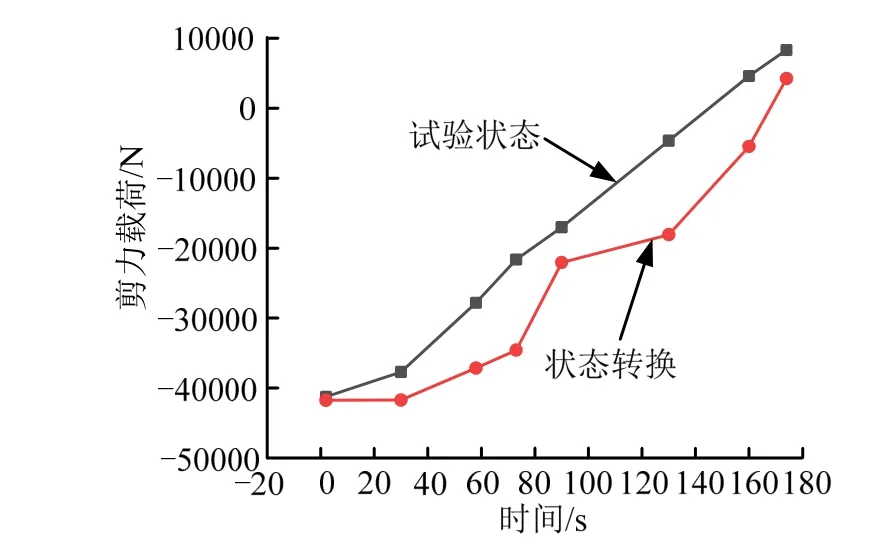

为保证起飞时刻(2 s)试验状态的安全实施,在试验过程中对助推和芯级进行了变形监测及防护方案。

变形监测及防护方案:在每组悬挂系统上的油缸内配备测力装置,以实时监测各个悬挂点的受力情况。同时在每个助推承力框下面均布放置3个支撑柱,支撑柱与承力框留有安全距离,起到倾倒限位的防护作用。同时在每个助推的承力框上安装绝对倾角传感器和视频监控系统,如图6所示。

图6 监测传感器安装Fig.6 Installation of the Monitor Sensor

试验监测了CZ-5B最大动压(66 s)至起飞时刻(2 s)的4个助推尾段下端面至芯级的相对距离及助推承力框的绝对倾角,用于测量八点自由悬吊系统释放角自由度的状态,测量结果主要关心变化量。测量结果如表2所示。

表2 监测结果Tab.4 Monitoring Results

表4结果表明,倾角变化大,助推尾段下端面和芯级尾段之间的位移变化也大,符合物理规律。同时最大的倾角和位移发生在助推II和助推III。反映了助推及试验系统的状态差异性。经过上述分析和采取的相关措施,试验最终安全顺利完成。

5 结束语

CZ-5和CZ-5B运载火箭构型差异,推进剂加注量差异及模拟液模拟原则差异,结合助推模块在八点自由悬吊系统支撑的状态下的受力分析结果表明,CZ-5运载火箭按照正常的流程状态转换,助推尾段的载荷具有一定的安全余量,而CZ-5B运载火箭在起飞状态(2 s)助推尾段的剪力载荷增大至CZ-5载荷的116.6%。状态转换助推尾段的剪力载荷增大至CZ-5载荷的118.8%。较高的载荷有影响助推尾段结构安全余量的风险。为保证试验的安全,CZ-5B运载火箭动特性试验方案设计优化模拟液加注泄出流程,并采取了防护和监测。最终通过试验验证,证明了优化方案的有效性。针对CZ-5准备的八点自由悬挂自由边界模拟系统,由于其动态悬挂的特点,在特殊情况下不适用于CZ-5B运载火箭。因此全箭动特性试验实施方案策划之初需对相关系统进行适应性分析,确定试验的安全有效开展。