长征五号运载火箭电气系统布局布线设计技术综述与展望

宋漪萍,栾 宇,吴 洁,冯韶伟

(北京宇航系统工程研究所,北京,100076)

0 引 言

长征五号运载火箭(后简称CZ-5)是中国自主研制的新一代大型低温液体运载火箭,芯级直径5 m、助推直径3.35 m,使用无毒无污染的液氢、液氧和煤油作为推进剂,采用新一代全低温大推力发动机,起飞推力超过1000 t,近地轨道(Low Earth Orbit,LEO)运载能力达25 t、地球同步转移轨道(Geosynchronous Transfer Orbit,GTO)运载能力达14 t,是中国目前技术最为先进、运载能力最强的运载火箭,是探月工程、深空探测和载人空间站等中国重大航天工程的主要依托,是中国进入航天强国的重要保障和标志[1,2]。

CZ-5的箭上电气系统主要由控制系统和测量系统组成,系统硬件产品包括575台仪器设备(控制计算机、惯性器件、供电设备、数据处理、天线、图像采集等)和302套电缆(传输指令和信号、供电等)。一般将运载火箭电气系统的仪器设备和电缆网统称为仪器电缆。仪器电缆分布于火箭所有结构部段,主要功能包括:火箭的飞行姿态与弹道控制,飞行环境监测、传输、记录和反馈,飞行过程关键项目的图像监测,以及作动机构指令传输与执行反馈,是运载火箭的“大脑”与“神经”。电气系统布局及安装的可靠性直接决定其自身可靠性以及火箭发射任务的成败,同时,布局方案的优劣直接决定电气系统质量对于火箭运载能力的影响程度。因此,电气系统的仪器电缆布局设计是运载火箭研制过程中的重要研究内容。

1 电气系统布局布线的方案设计

1.1 设计依据

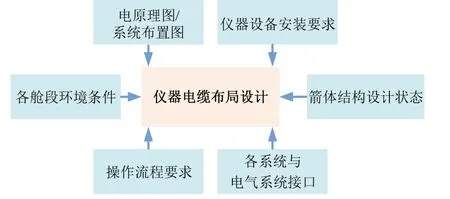

CZ-5火箭的电气系统布局布线设计遵循各级、各类设计规范,主要以电气系统、箭体结构、飞行环境、系统接口、发射流程等条件为主要约束,包括(见图1):

图1 布局布线设计依据Fig.1 Inputs of Placement an Routing Design

a)明确电缆网连接关系的电气系统的原理图或布置图;

b)明确设备外形及安装位置、朝向、精度、等电位、电磁兼容等要求的技术条件;

c)明确火箭部段结构形式、材料、尺寸及结构分布的设计文件;

d)明确运输、吊装、飞行过程中力学环境、热环境、自然环境的技术条件;

e)明确电气系统与动力系统、增压输送系统、有效载荷、火工品等系统或产品之间机械、电气接口及介质相容性的设计文件;

f)明确发射流程及操作细则的技术条件。

1.2 设计特点

CZ-5火箭作为新一代大型低温液体运载火箭,具有区别于其他运载火箭的显著特点,因此电气系统布局布线方案在满足前述设计依据要求的基础上,需要解决以下问题:

a)兼顾低温推进剂加注后的低温环境和飞行过程中气动加热、发动机工作带来的热环境;

b)低温加注后箭体结构变形对仪器电缆的变形协调;

c)大直径箭体结构上安装的操作适应性;

d)海南发射场多雨、高温、高湿、高盐雾环境对仪器电缆防水、防潮、防盐雾能力的要求;

e)火箭采用统一供配电,跨部段电缆的布局和尾部脱拔的设置;

f)首次在芯级与助推器的主捆绑对接和分离面设置的电连接器,对其布局、操作和防护要求;

g)电气系统功能可靠的同时最优化电缆网的布线、最小化电缆网的质量。

1.3 设计内容

CZ-5火箭电气系统布局布线方案的设计内容是基于对上述要求进行各个维度的充分协调,并协同相关系统和专业,综合确定仪器电缆的布局布线的具体状态,主要包括:

a)仪器设备的安装位置和朝向;

b)仪器设备的安装固定形式;

c)仪器设备的防护要求;

d)电缆的主束和各个分支的路径,并给出电缆分支长度;

e)电缆主束和分支的固定形式;

f)电缆主束和分支的防护要求;

g)提出对其他系统及产品的机械、电气接口设计要求。

1.4 设计方法

仪器电缆布局设计方法主要包括以下方面:

a)确定各个部段仪器电缆的分布位置,确保其处于要求的舱段和方位,并且位于较好的安装环境以尽量降低其所承受的环境载荷、提高工作可靠性,同时平衡各个部段质心位置;

b)确定各个分离面的电连接器选型及分布设置,确保电气传输可靠性,确保运输、连接的可操作性,确保分离动作可靠性,使火箭电缆网规模可控、质量可控;

c)确定各阶段有操作仪器电缆的布局位置、朝向,使其满足正常工作流程及故障处理流程下操作需求;

d)确定仪器电缆在安装、操作、更换等工艺过程中的空间大小、人员动作、工具使用具备可实现性;

e)设计合理的工作流程确保实现电气系统测试检查及飞行功能,同时确保对其他系统的影响最小;

f)设计专用安装结构及安装接口,用于仪器电缆的特殊布局要求,并设计针对性的验证试验;

g)设计专用措施用于使仪器电缆适应超出自身承受能力外的力、热、电磁等环境条件,确保实现正常功能。

1.5 技术手段

运载火箭常用的电气系统布局布线设计依托二维设计工具开展,方案的可实现性、工艺性以及系统间接口匹配依靠实物模装验证,方案的优化迭代依靠人工维护,研制周期长、效率低。

CZ-5火箭电气系统设备、传感器接近800台套,电缆网关系较为复杂,传统的设计方法已经不适应庞大的电气系统产品规模。因此,CZ-5火箭在电气系统布局设计中,引入了三维数字化样机,贯彻自顶向下设计思想,率先实现基于全三维数字样机的电气系统布局布线的协同设计和优化,并以此为基础进行多项数字化仿真试验,例如动态干涉检查、装配工艺规划、人机工程仿真、强度预示等。大量减少了布局布线方案设计不完善问题,减小对电气系统实物产品生产、装配周期的影响,显著提高研制效率。在CZ-5火箭试样飞行产品投入生产之前,即已消除电气系统布局布线的绝大多数技术风险。

2 布局布线的可靠性设计

电气系统布局布线方案的可靠性直接决定电气系统产品在CZ-5火箭上正常工作的概率,进而决定火箭发射及飞行试验的成败。降低电气系统布局布线设计中的潜在风险是提高设计可靠性的主要途径。

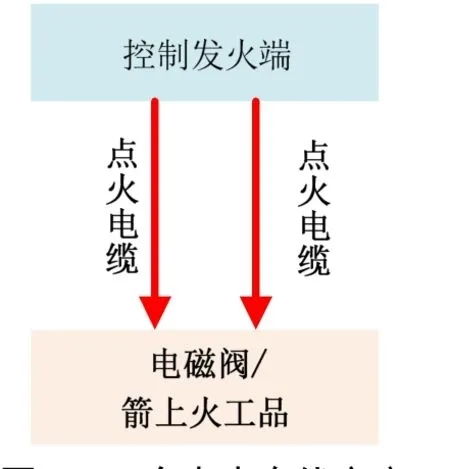

2.1 布局冗余设计

控制系统按时序向电磁阀、分离装置、发动机点火药盒等发火供电,是飞行过程的关键环节,直接影响任务的成败。为提高点火指令传输可靠性,在CZ-5火箭的研制中,将电缆网中点火电缆设计为冗余状态,使点火电缆数量2倍于分离火工品数量,每1路都具备单独使终端作动的能力,确保点火指令依时序使火工品起爆。对点火电缆进行布线设计时,将冗余电缆以对称布线的方式与分离火工品连接,确保冗余电缆在物理结构上互不干扰、独立工作,实现提高点火指令传输可靠性的目的。此外,测量系统重要单机和核心参数也按照双点双线的方式进行电缆设计,显著提高系统的可靠性。

图2 冗余点火布线方案Fig.2 Routing Design of Reduntent Firing Circuit

2.2 电连接器防插错设计

CZ-5火箭电气系统在电缆网分离面处设置的电连接器数量较多,特别是在同一分离面的同型号电连接器,在安装插接时互相混淆、连接错误的风险较高。以前捆绑为例,每个助推器前捆绑分离面设置6对分离电连接器,分别是控制系统3对、测量系统3对。进行分离电缆布线设计时,将控制系统及测量系统分离电连接器均分在捆绑机构两侧,使同一侧电连接器型号各异、同型号的电连接器分别位于捆绑机构两侧,从布局方位和电缆网长度上消除插头、插座连接错误的风险,提高芯级与助推器间电缆网连接的可靠性。

图3 电连接器防插错布局Fig.3 Anti-mistake Design of Connectors

2.3 分离电连接器布局设计

CZ-5火箭电气系统各分离面间,通过设置分离电连接器实现各级电缆网之间分离前可靠连接、分离时可靠分离、分离后互不干扰。分离过程中依靠箭体结构的运动带动插头上分离钢索运动,直至将插头从插座上拉拽开而实现分离,分离后的插头一般均可在分离钢索长度范围内自由活动。故电连接器拉脱力和分离后自由运动对结构分离姿态和过程均为外部干扰。

分离电连接器布局设计中,通过对电连接器进行有针对性的排布,确保分离面上来自电连接器拉脱瞬间的干扰力尽量均匀分布,减小其对结构分离姿态的干扰;通过选择分离电连接器的布局位置、设计必要的限位结构和装置,确保分离后插头不与继续飞行的火箭产品干涉,或在限制的范围内自由运动,消除分离过程发生碰撞的风险,提高分离过程可靠性。

2.4 布线余量设计

CZ-5火箭用于助推器分离的火工品使用非电传爆导爆索引爆侧推火箭,导爆索在起爆瞬间内部燃气产生压力使导爆索发生膨胀,直径变大而长度缩短。

布线设计时针对此特点,在相邻的绑扎固定点之间,导爆索均预留不少于固定点间隔距离4%的松弛量,确保点火瞬间导爆索有足够的伸缩能力、避免因导爆索拉断而无法引爆侧推火箭的风险。

3 布局布线的环境适应性设计

CZ-5火箭电气系统布局布线方案的环境适应性设计针对总装、运输、测试、发射、飞行等过程中仪器电缆所面临的力、热、电磁、自然环境载荷防护进行,目的是通过采用合理方式,提高电气系统对载荷环境的耐受性,确保实现正常功能。

3.1 电磁环境防护设计

CZ-5火箭对电气系统内及系统间的电磁相容性要求通过系统级试验或仿真进行确认,在电气系统布局布线设计中,体现为将仪器电缆按要求实施接地或浮地、将不同系统产品尽量分开布局。

应接地的仪器电缆,布局在与箭体结构导通良好的安装结构上,通常通过自带接地线或打磨安装面保持与箭体良好导通;控制系统和测量系统的仪器电缆在同一部段内分别相对集中布局于不同区域,在无法完全分开的布线路径上,电缆网采取物理隔离、屏蔽和高频滤波的方式,强化电磁抗干扰能力。

3.2 复合环境防护设计

CZ-5火箭是中国运载火箭中唯一将芯级与助推器前捆绑连接结构作为主传力结构的火箭,也是唯一在主传力结构位置设置电气系统电缆网分离面的火箭。此方案是突破性的,优势是可以确保芯级与助推器之间供电及信号传输效率高、损耗少,大幅减少电缆网规模及质量对运载能力带来的损失。但在此布局中分离面的电缆网面临前所未有的复杂环境,插头及电缆完全处于箭体之外、无可依附的布局结构,结构振动及气动加热剧烈,在载荷作用下主捆绑处助推器相对于芯级还会发生转动,连接装配操作空间受限严重,分离过程中插头及电缆自由运动严格受控,与常规情况下分离电缆布局在捆绑连杆的情况完全不同。

在布局布线设计中,CZ-5火箭采用以波纹结构为核心的组合防护罩进行综合防护,能同时满足结构接口匹配、装配操作工艺、箭体变形适应、产品防热防水、可靠分离及多余物控制等需求。组合防护罩各组成部分相互之间通过插接和螺纹连接形成整体,以金属材料性能确保强度、以波纹可压缩特性确保变形补偿、以外表面防热涂层和缝隙防水涂层确保防护。

3.3 减振设计

CZ-5火箭对增压输送系统管路元件压力的监测一般通过引出独立小导管连接传感器实现,连接后传感器作为导管末端的集中质量载荷,如沿用传统的布局设计方案以钣金支架或带弹簧的钣金支架作为其安装结构,在运输、飞行过程中将放大力学环境的影响,是引起小导管末端焊缝开裂、推进剂泄露甚至火箭爆炸的潜在风险。

在管路测压传感器布局设计中,CZ-5火箭创新采用非金属材料卧式支架结构形式对传感器进行固定,使传感器最大程度贴近安装部位所依附的箭体结构,减小压力传感器作为集中质量对导管引起的附加载荷,使连接后的导管和压力传感器对载荷环境的响应尽量一致;同时,对传感器进行夹持限位,大幅减小压力传感器作为集中质量在载荷作用下的响应振幅,以此消除导管末端接管嘴焊缝的开裂风险。

3.4 防水防潮设计

文昌发射场自然环境为高湿多雨高盐雾,CZ-5火箭加注低温推进剂后箭体内外表面产生大量冷凝水,电气系统的防水防潮性能面临比以往其它运载火箭更为严苛的挑战,故防水防潮设计应从产品提升、环境改善等多个切入点主动提高电气系统适应性。

在进行布局布线设计时,首先从提高仪器电缆自身防水性能入手,通过选用防水元器件从基础上提高电气系统防水能力台阶,通过在仪器电缆生产过程中增加防水工艺措施,如电连接器尾罩灌胶、电缆外包防水套管等进一步提高电气系统自身防水能力;在前述工作基础上,通过设计电连接器插接方向、增加纵向电缆反向打弯、在必要位置增加仪器电缆防水包覆等,进一步使电气系统隔离水环境;同时,要求箭体结构在易储水位置增加排水孔引流、在火箭外部凸起物上增加导流挡水条、增加舱段热氮吹除等改善环境湿度,进一步优化电气系统所处的箭上环境。

4 布局布线的工艺性设计

CZ-5火箭作为中国首个芯级直径达到5 m的新一代运载火箭,电气系统在总装、运输、测试、发射等流程中各项工作的可实现性、可操作性、流程规划合理性是布局布线方案设计中需要专项设计、验证和优化的重要方面,是决定一发火箭发射任务顺利开展、持续推进的基础。

4.1 人机工程仿真验证

CZ-5火箭的规模之大已无法基于实物进行各项设计验证和优化迭代,否则将对研制周期有非常明显的影响,难以满足发射任务的进度需求。CZ-5火箭设计使用数字化工具建立了全箭级的数字样机和发射场数字样机,电气系统布局布线设计以数字样机为基础,针对关键产品、难操作产品、特殊操作流程进行人机工程仿真。在初步规划工艺过程的前提下,以最接近操作实际情况的人员、工具、环境对特定产品和特定流程进行仿真,除了验证布局布线设计合理性之外,同时实现对特定产品和特定流程操作步骤调整优化、提出专用工具工装设计要求、调整仪器电缆布局方案、细化箭地接口协调内容,确保电气系统的布局布线方案设计符合工艺实施需求,仿真优化见图4。

图4 布局布线仿真优化Fig.4 Simulation and Optimization of Placement and Routing

4.2 关键产品操作风险控制

将CZ-5火箭分离火工品点火电缆连接、固定及防护的操作作为关键项目,必须在控制系统各级电缆网分别实施短路保护后进行,此流程设计方案导致部分点火电缆的相关操作受限于火箭箭体的方位和操作位置的高度以及具体操作实施空间,成为易错难操作项目,操作工艺性差、完成可靠性低。仅通过增加必要的电缆网分支短路保护并提前实施,即使得上述操作工艺性差的点火电缆相关操作在条件更有保障、可靠性更高的情况下提前完成,且对火箭测发主流程不产生任何影响,实现以最小代价消除火工品点火电缆易错难操作风险。

图5 操作工艺人机工程仿真Fig.5 Human-machine Engineering Simulation of Operating Process

5 基于数字样机的布局布线三维设计协同

CZ-5火箭电气系统规模庞大,连接关系尤其复杂,加之火箭总装、运输、测试、发射、飞行等阶段工作对电气系统要求繁多、特点突出,故仪器电缆布局布线设计难度和复杂程度急剧增加。

5.1 三维数字化协同设计

在全箭数字样机建立的基础上,开展电气系统与其他系统布局布线设计协同,以参数化数据约束的方式,首次实现无实物的机械接口协调和技术状态协定,并通过自顶向下模式提出布局布线方案对其他系统产品设计的改进要求。数字化协同设计成果有力支撑数字化研制及数据管理的标准体系建立,为新一代运载火箭数字化研制打下坚实基础。

5.2 布局布线的三维数字化设计

在全型号开展数字化研制之初,所使用的三维建模软件CREO 2.0电缆模块(CABLIN)无法胜任大型运载火箭多系统、多舱段、多电缆的复杂布线设计,故采用对CREO 2.0软件进行二次开发的THINKER智能布局工具,规划布线主干及分支网络、调用电气原理关系、导入逻辑参照信息实现电缆的快速布线,形成的布线数字化模型具备直径、挠性、质量等电缆特性,电缆更加准确和真实,并且可实现随总体设计方案的变化保持电缆布线模型的自动更新,解决了布线工艺性和电缆网重量优化的两大难题。

6 展 望

随着CZ-5火箭进入在役火箭行列,继续承担国家重大航天工程的发射任务,电气系统布局布线设计技术将更加侧重于快速响应发射应用对火箭提出的具体需求,在质心配平、减重分析、维修性分析、机构动作分析、自动布局和布线优化等方面进行进一步研究,开展设计工具和设计平台的针对性建设,以进一步提高电气系统布局布线设计的迭代优化效率和准确率,进而促进方案设计的可靠性提升。