激光焊接技术在光学防抖制品中的应用

王永亮,廖新明,王振江

(日本电产三协电子(东莞)有限公司,广东东莞523325)

0 引言

光学防抖制品[1]在各大领域广泛应用,市场对光学防抖制品的需求日趋强烈,同时企业生产劳动力成本的增加,迫使国内各光学防抖制品的制造企业争相开展制造技术革新,在此背景下,许多先进创新型技术在很多瓶颈工程得以应用,并取得显著效果。在光学防抖制品的众多制造工艺工程中,弹簧片、钢球等微细金属部件的焊接工程更属于瓶颈工程,生产效率极其低下且工序繁琐,工艺精度要求高,急需技术设备革新。激光焊接技术具有焊接精度高、可持续作业性强、耗能低、安全性好等优点,随着激光焊接技术的成熟发展再配于先进自动化控制技术,研究开发新型激光焊接设备,运用在光学防抖制品弹簧片钢球焊接工程上,结合前后工程工序的衔接合理性,从人工传统焊接作业不断改进转化,新型弹簧片钢球激光焊接设备不仅具有焊接功能,也具有来料检查判断功能。

本文介绍了激光焊接的分类及工艺特点,对激光焊接技术在光学防抖制品制造领域中的应用及焊接技术进行了深入地探讨研究,致力于减少企业人力成本、优化企业生产技术,提升行业生产自动化程度,为逐步实现光学防抖制品的智能制造打下基础。本文从激光焊接技术在光学防抖制品[1]制造领域中的应用及其焊接技术出发,探究光学防抖制品应用激光焊接技术的创新成果。

1 激光焊接分类

激光焊接[2]是激光材料加工技术应用的重要方面之一。按激光发生器输出能量方式的不同,激光焊接分为脉冲激光焊接和连续激光焊接。

(1)脉冲激光焊接。主要用于薄片金属材料的点焊和缝焊,其焊接过程属于热传导型,即激光辐射加热工件表面,再通过热传导向材料内部扩散,通过控制激光脉冲的波形、宽度、峰值功率和重复频率等参数,使工件之间形成良好的连接。脉冲激光焊接最大的优点是工件整体温升很小,热影响范围小,工件变形小。

(2)连续激光焊接。主要是以光纤激光器或者半导体激光器对工件表面连续加热进行焊接。

2 激光焊接工艺方法

激光焊接的工艺方法如下。

(1)片与片间的焊接:包括对焊、端焊、中心穿透熔化焊、中心穿孔熔化焊等工艺方法。

(2)丝与丝的焊接:包括丝与丝的对焊、交叉焊、平行搭接焊、T型焊等工艺方法。

“No surgeon who wished to preserve the respect of his colleagues would ever attempt to suture a wound of the heart”[27].

(3)金属丝与块状元件的焊接:采用激光焊接可以成功实现金属丝与块状元件的连接,在焊接中应注意丝状元件的几何尺寸。

(4)不同金属的焊接:焊接不同类型的金属要解决可焊性与可焊参数范围,不同材料之间的激光焊接只有某些特定的材料组合才有可能。

3 激光焊接在光学防抖制品制造的应用优势

光学防抖制品是一种体积较小的高精密制品,是由许多精密五金件及精密电子元器件组成,一般来说,光学防抖制品的装配及制造工艺[3]较高,故其对部组件的寸法要求也极其高。因此,光学防抖制品的五金部品经过焊接加工后其寸法不可出现较大差异。以往使用传统的焊接工艺对光学防抖制品部件进行加工,往往因焊接的客观条件及焊接效果不理想而导致诸多不良品产生,且生产效率低下。激光焊接技术工艺出现,因其焊接热变形小、热影响区小、焊缝效果好、焊接精度高、焊接环境无特别要求等诸多优点,很快便被应用在光学防抖制品制造领域中得到广泛应用。

4 光学防抖制品弹簧片钢球焊接机激光焊接的应用

光学防抖制品弹簧片钢球自动焊接始终以提升产品品质、提高生产效率和减少工人劳动强度为目标,采用高精度分度盘作为部品工序自动转移载体,合理应用精密气缸作为下压治具动力元件,高精准影像视觉判别系统作为工序判别,以米亚基光纤传输激光器[4]作为焊接能量设备,同时考虑设备故障时如何快速维修调整为中心,最终在优化设计,实现光学防抖制品弹簧片钢球自动激光焊接,有效提高生产效率。

光学防抖马达制品弹簧片钢球组完整部组件有两个部件构成:弹簧片单体和直径为1.0 mm的钢球。依工艺流程两者先进行精密组装,组装完毕后,进行微小高精度激光焊接将两者有效熔接。如图1所示。

图1 钢球组

4.1 设备整体

图2 激光熔接设备

4.2 防抖制品弹簧片钢球激光焊接设备工艺难点

(1)弹簧片和钢球的移送精度不足时,焊接就不易操作,所以设备移送精度为首要考虑要素。

(2)弹簧片与钢球自动下压机构的设计不到位,会造成弹簧片浮起、钢球偏移、弹簧片压伤、钢球压伤等众多不良多发。

(3)弹簧片钢球激光焊接机采取双工作头同步作业,故设备中两工作头相对坐标位置与分度盘上的双受台相对位置必须尽量保证一致,否则容易出现两受台焊接作业产出效果差异过大而不良多发。

(4)设备部组件之间的位置精度要求高,且分度盘表盘动态转动时要求4个号位水平度在0.05以下,故对表盘加工精度要求更高,所以设备装配调整难度大、耗时长。

(5)激光焊机的合理焊点参数[5]与焦点位置的寻找耗时长、若焊点参数设置不合理,容易导致钢球发黑、假焊接、弹簧片凹槽位熔穿等不良发生。如图3所示。

图3 焊接不良实物写真

4.3 防抖制品弹簧片钢球激光焊接设备重要机构

(1)工作头机构

工作头机构由动力气缸、线性导轨、激光焊头、可调滑块及相关非标治具组成,如图4所示。工作头机构内置双激光焊头,两激光焊头分别锁固在对应的定位治具上,定位治具锁固在可调滑块上(可上下、左右、前后3个方向调整),可调滑块锁固在工作头机构主活动板上。因设备采用双头同步作业模式,所以设备焊点调整时要把两焊点的聚焦高度位置必须调整至保持一致,两焊点的水平相对位置必须调整到与受台上两定位槽的相对位置相等。工作头机构内置的两激光焊头之间设有排烟管口用于安装排气管,将焊接时产生的有害气体及时排出。因焊接时会产生火星颗粒,若长时间焊接作业,会导致镜头玻璃表面附有大量焊渣颗粒而影响激光能量输出,所以在镜头玻璃面上方追加一块保护镜片(可更换),保护镜片需要定期更换保障激光能量输出正常。

图4 工作头机构

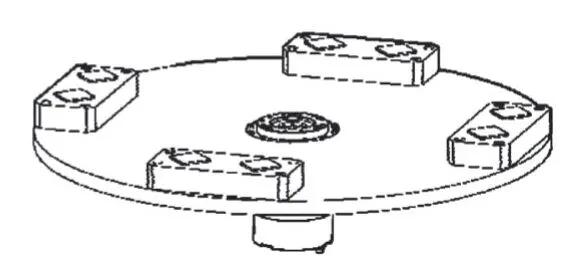

(2)分度盘机构

分度盘机构由动力伺服马达、主体圆盘、受台治具及相关非标治具组成,如图5所示。分度盘机构的主体圆盘上的四等分位置追加工凹槽以便于四受台治具更换时能更快更好地精准定位,降低四受台的相对位置的差异。

图5 分度盘机构

(3)压紧机构

压紧机构由2个动力气缸、线性套筒导轨、压紧板、压紧治具组成,如图6所示。压紧机构采用两端气缸压紧作业模式有利于受力平衡,2个动力气缸可共用1个电磁阀,以确保两气缸的动作同步。气缸带动压紧板上下动作,压紧治具通过活动弹性套管锁固在压紧板上,可具有弹性活动功能,有效防止弹簧片压伤,两气缸上装有上、下限感应器,为控制系统提供压紧机构位置信息,压紧板两端对应气缸为锁固了2个限位螺丝,限位螺丝可用于调整压紧板下压极限位置,从而调整压紧力度。

图6 压紧机构

(4)影像视觉CCD机构

影像视觉CCD[6]机构由固定支架、动力气缸、线性导轨及CCD判别配套系统组成,如图7所示。影像视觉CCD的镜头锁固在定位治具上,定位治具锁固以动力气缸上,动力气缸带动镜头左右移动分别对受台上两定位槽进行检测,从而判别部品供料是否正常,有效避免因供料异常而引起的误焊接,防止激光打伤受台治具。

图7 影像视觉CCD机构

4.4 控制系统

控制系统[7]由三菱PLC和威纶触摸屏组成。设备操作分手动模式和自动模式,在手动模式下运用威纶触摸屏对设备各气动执行元件进行单动的独立控制,根据设备自动运行模式下的实际动作执行时的作业实际,在手动模式下的设备参数设置界面设置调整相关对应焊接坐标位置的参数。调整OK确认后转到自动模式便可实施生产,后续不需要再作调整。如需PASS某坐标位的焊接动作,也可在手动模式的功能界面修改即可。自动模式为设备的自动生产时所处的状态。为了确保生产运行安全,设备的执行元器件单动功能在自动模式下操作不可。

5 设备测试及关键技术

设备运行测试记录实验结果如表1所示。

表1 光学防抖制品弹簧片钢球自动焊接设备实测结果

本项目在实施过程中主要解决了以下关键点。

(1)精密气缸、高精度分度盘的运用使设备执行动作的精确性得到保障,从而可以高效、准确地完成钢球弹簧片的组配。

(2)精密弹性压紧机构的设计,有效解决弹簧片钢球组组装压紧压伤的不足问题,有效避免了因异常来料而发生的弹簧片压紧变形。

(3)精密激光焊技术的应用,有效解决传统焊接的精度不足问题,有效避免了因精度不足而发生的钢球焊接变形及焊点偏移等问题。

6 结束语

本文通过对激光焊接技术的应用、焊接工艺[8]及其相关辅助非标设备的深入探讨,了解到激光焊接作为一种高质量、高精度、低变形、高效率和高速度的焊接方法,在光学防抖制品制造领域中的应用越发成熟,随着激光焊接技术的发展,其可靠性、经济性和耐久性进一步提高,智能化、数字化激光焊接技术和激光复合焊接技术已成为今后的主要研究方向,激光焊接技术的创新成果也并将在汽车制造、航天、电子、造船等其它诸多领域得到更广泛的应用。