微生产线供盒伺服驱动成型构建及其电控系统设计方法*

李守军,吴俊亮,王志铭,郑水林

(1.宿迁学院机电工程学院,江苏宿迁223800;2.中国矿业大学信息与控制工程学院,江苏徐州221116)

0 引言

培育“卓越工程师”型应用技术人才是“新工科”背景下对本科人才培养的迫切要求[1]。在中国制造2025和互联网+对智能制造的推动作用下,工业自动化节奏越来越快,柔性越来越强,传统的单一自动化不再满足工业社会快速发展的要求[2-3]。为此,针对互联网+竞赛和工业企业对生产线快速构型的实际需求[4],研发了一套具有快速成型的微型自动化生产线,充分利用现有标准件与元器件,可以实现系统快速成型,自动化系统快速构建,搭配工业控制组态软件,在相当短的时间内,通过模块化自由组合,构建出符合需求的自动化控制系统。本文将从处于微生产线始端的供盒伺服子系统的成型构建与自动化控制系统设计2个方面进行实验研究,给出机械系统、电控系统的实施方案。

1 供盒系统框架设计与系统装配

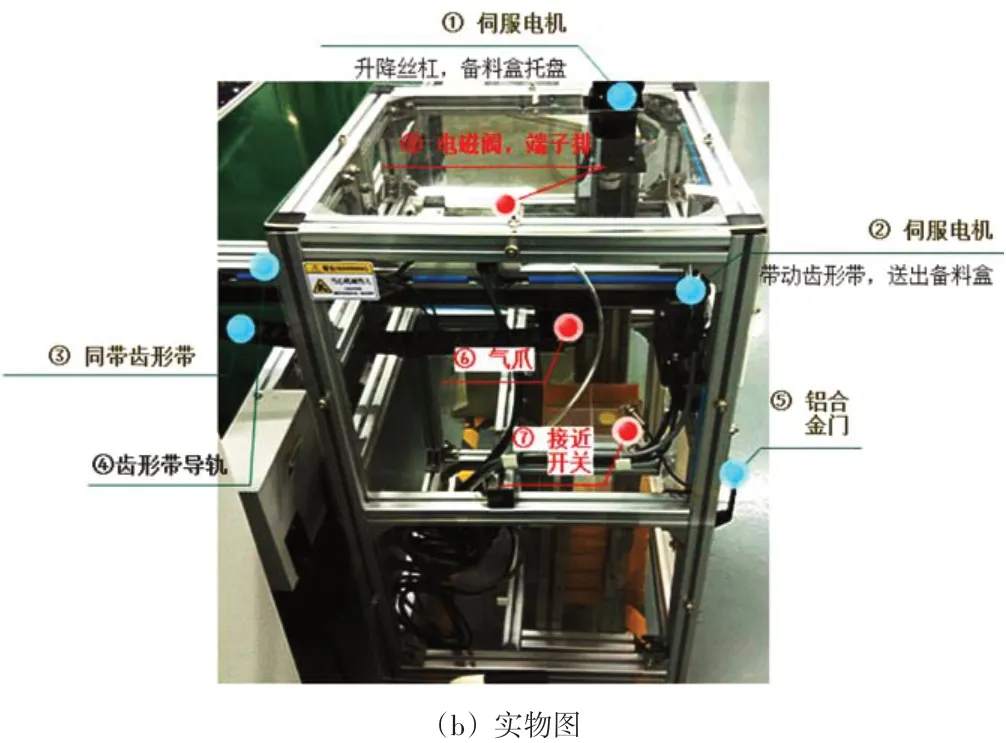

供盒子系统位于供料自动化系统的首端,是一个相对独立的控制系统,包括伺服电机、PLC、同步带、丝杠、计算机、组态王等硬件与软件设备,采用标准铝型材支架,实现快速安装构型,并由PVC透明亚克力板遮罩和元件固定,如图1所示。

图1 微生产线供盒系统结构与实物对照

1.1 供盒系统构型所需主要设备

供盒系统构型所需主要设备如下。

(1) 伺 服 电 机 驱 动 器:无 锡 信 捷XINJE DS3L-20P7-PF7型220 V,0.75 kW驱动器,自带脉冲型兼容省线正交编码器。

(2)伺服电机:信捷MS-80STE-M02430B-20P7型号电机,功率0.75 kW,转矩2.39 N·m,转速3 000 r/min,防护等级IP65。

(3)电磁阀:天启气动XINDE DC24V 4.8 W,电压范围DC21.6~26.4 V,压力范围:0.15~0.8 MPa。

(4)接近开关:欧姆龙PNP型TL-Q5MC2-Z PROX⁃IMITY SWITCH。

(5)同步齿形带:导程74 mm,行程1 200 mm。

(6)升降丝杠:导程10 mm,行程800 mm。

(7)西门子Smart S7-200 SR30 PLC。

除此之外,还有亚克力板材、坚固螺丝、小型控制箱、线材等辅助设备。

1.2 微生产线供盒子系统快速构型

互联网+和工业企业对设备要求快速构型,在给定的方案下,基于选定的标准件与元器件实现快速装配,具体步骤如下。

(1)供料盒子仓库组装。将支撑框架放在第1位进行组装;框架组装时,保证竖直水平向稳定性;支撑框架组装完成后,进行齿形带导轨组装,要保证与箱体的垂直;组装完成后,务必进行压力测试。

(2)执行单元组装。伺服电机与丝杠连接时要保证垂直度;伺服电机通过连轴器连接齿轮,驱动同步齿形带;气爪需要挂在导轨上,由同步带驱动。

(3)气动、电动单元连接或接线。电磁阀需要固定在支架上;电磁阀与节流阀、溢流阀、气泵、气爪之间通过气管进行连接;电磁阀线圈接到接线端子上去;伺服电机驱动电源线与编码器分两路铺设、分别接到伺服驱动器的输入、输出端子上。

2 供盒系统电控系统设计

在对微生产线供盒子系统结构分析与控制工艺分析的基础上,研究电控系统的设计方法[5]。将可靠高效作为设计总的指导原则,并将易于升级优化作为设计方向[6]。

2.1 控制系统硬件配置与原理

进行原理图绘制并选择合适元器件,系统电控原理如图2所示。选择了性价比较高的S7-200 SMART SR30 PLC、欧姆龙继电器、MCGS触摸屏6061TI,2台XINJE DS3L-20P7-PF7型0.75 kW伺服电机驱动器,及天启气动XINDE DC24V规格的2位5通电磁阀组。考虑位置检测不能接触的特点,选择了欧姆龙对射式接近开关,检测距离远(小于或等于1.5 m)且灵敏度高。PLC与触摸屏通过交换机建立连接。

图2 微生产线供盒子系统电控原理

2.2 PLC端子I/O分配表

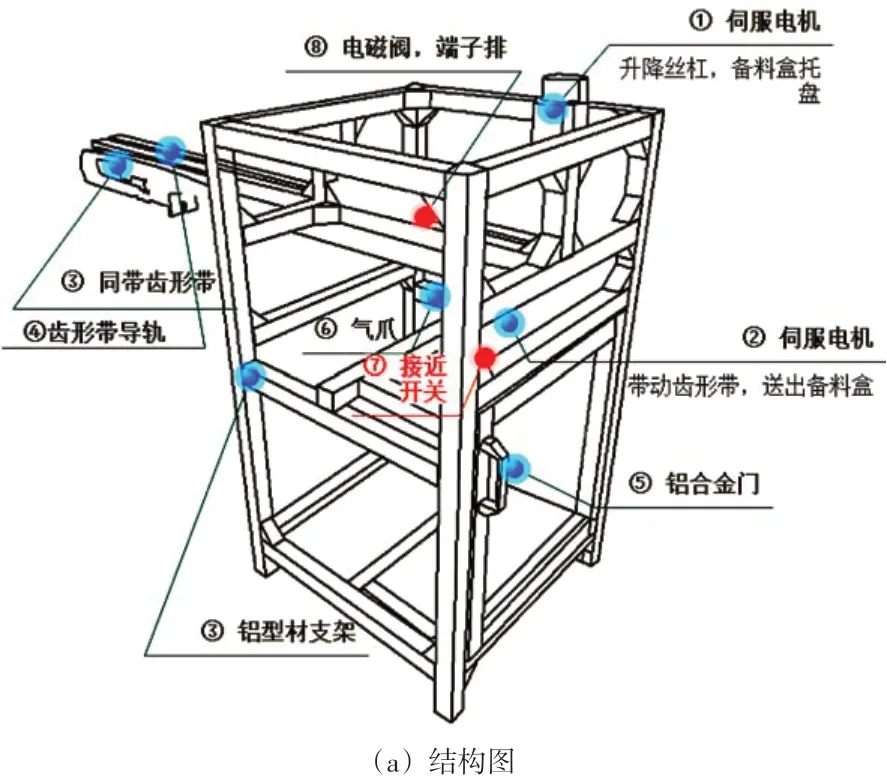

在PLC编程时,需要根据图2所示系统电控原理定义出信号I/O变量表,如表1所示。

表1 设备与PLC之间的I/O分配表

3 软件设计与系统调试

3.1 微生产线供盒伺服驱动系统工艺流程

供料盒子位于升降丝杠所连接的立体平台上,根据微生产线反馈信号决定是否执行供盒动作。若微生产线首个工位处于空闲状态,则启动供盒操作,工艺流程如图3所示。

图3 微生产线供盒伺服驱动系统工艺流程

3.2 自动控制参数整定过程

为实现升降丝杠、同步齿形带高精度的自动控制,首要工作是进行参数整定以消除系统结构误差、装配误差[7],仔细观察供盒子系统沿每个自由度的运动形态,记录相关参数,在调试的过程中,采用半步执行与多步串联执行相接合的方法[8]。整定过程具体如下。

步骤1:启动气体压力泵,调节压力到0.4 MPa。

步骤2:手动按压电磁阀的测试按钮,观察电磁阀的工作状态。测试气路连接是否正确,气爪是否能够夹紧。

步骤3:手动旋转丝杠到原点,观察丝杠下限位开关是否触发,及PLC输入IO灯的点亮情况。

步骤4:将备料盒置于丝杠托盘上,观察备料盒是否触发接近开关动作,PLC输入点是否点亮。

步骤5:手动旋转丝杠到上限位,观察丝杠上限位开关是否触发及PLC输入IO灯的点亮情况。

步骤6:手动接动同步齿形带,分别缩回到原点、伸出到极限点,观察齿形带缩回位置、齿形带伸出位置对应的PLC指示灯是否点亮。

步骤7:编写PLC Q 0.0脉冲输出与计数程序,控制伺服电机驱动丝杠转动到下限位停下来。

Q0.0输出高速脉冲信号,驱动丝杠升降的伺服电机,配合方向信号Q0.2以控制丝杠的上升和下降。编程软件Smart Step7给出了快速调试助手,通过简单的参数设置可以实现[9],具体方法如下。

(1)从Step7工具菜单打开“位置控制向导”。

(2)配置Step 7 PLC内置PTO/PWM操作。PLC提供Q0.0、Q0.1共2个高速脉冲输出端口,可用其输出的脉冲驱动伺服电机驱动器,配置为PTO/PWM操作。对于每个输出端口,需要单独配置。

(3)指定脉冲发生器。对于PLC的2个脉冲发生器:Q0.0用于驱动丝杠升降的伺服电机驱动器;Q0.1用于驱动齿形带伸缩的伺服电机驱动器。与第(2)步类似,对于每个脉冲发生器需要单独配置。

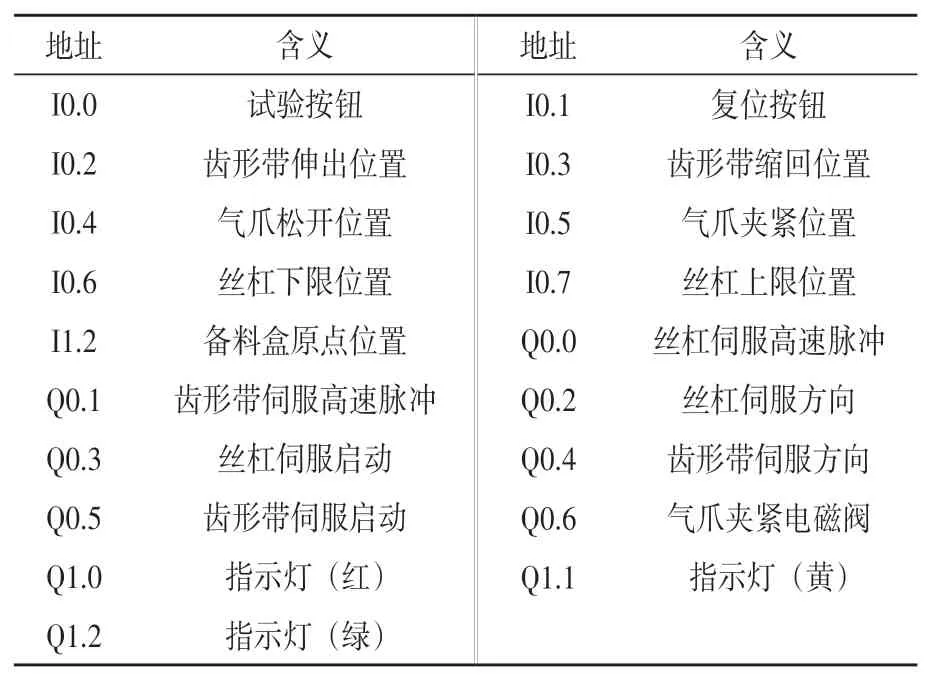

(4)配置为线性脉冲输出(PTO)。将脉冲发生器配置为线性脉冲输出(PTO),提供一个占空比为50%的方波输出。如图4所示。

图4 脉冲发生器的配置选择

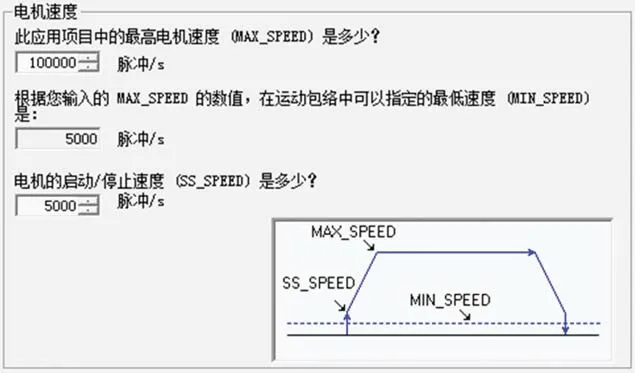

(5)指定伺服电机速度。通过位置向导配置此项目中最高电机速度MAX_SPEED(单位:脉冲/s),向导将根据所配置的最高速度数值,确定出运动包络中的最低电机速度MIN_SPEED(单位:脉冲/s)。然后,指定电机启动/停止速度SS_SPEED(单位:脉冲/s)。如图5所示。

图5 伺服电机速度配置

通过以上(1)~(5)的配置,生成PTO0_CTRL、PTO0_MAN两个子程序,直接调用他们即可进行手动控制。PLC梯形图网络如图6所示。

图6 伺服电机位置控制调试用梯形图

3.3 控制精度分析

定位精度包括升降丝杠和同步齿形带2个对象的位置精度。在分析位置精度时,需要转换成与脉冲成正比的脉冲数量与位置之间的关系。通过脉冲计算得到的位移称为计算位移,通过栅尺测量得到的位移为实际位移。编程使PLC Q0.0分别输出0、1 000、5 000、10 000、50 000、100 000、500 000、1 000 000等脉冲数量,驱动丝杠转动带动托盘产生位移,进行比较分析如图7所示。可以得出,计算位移与测量位移之间的误差极小,绝对误差小于1.5个脉冲,相对误差仅为0.003%,随着位置的变化,误差虽然产生少量波动,但整体变化平缓,在整个行程区间内位置的变化与机械机构配合较理想。

图7 控制精度分析

由此可见,参数整定精度较高,可以实现较高精度的自动控制。

4 结束语

本文研究了在互联网+与工业企业对自动化产品快速构型的大背景下,开发了微生产线,并采用标准件与元器件快速配置得到生产线始端的供盒子系统,提出了设备配置与构型步骤。

采用具有RJ45端口即支持以太网总线的西门子SMART SR30 PLC设计了系统的电控伺服系统,既满足了系统快速组网的需求,又实现了伺服动作的柔性支持。

软件设计过程中充分考虑了Step7软件的位置控制调试功能,给出了自动控制关键位置参数的整定过程;并通过实际程序驱动伺服电机带动丝杠动作,验证了系统的控制精度。