连续重整装置增压机K-202 结焦原因分析及解决措施

李万军,谢 骞,段建宁

(中国石油宁夏石化公司,宁夏银川 750021)

中国石油宁夏石化公司炼油厂60×104t/a 连续重整装置以常压蒸馏装置来的直馏石脑油和柴油加氢精制装置来的加氢石脑油为原料,采用UOP 超低压连续重整工艺技术,生产RONC(C5+烃)为100 的高辛烷值重整生成油。

重整反应副产氢气经过再接触部分,反应生成油和含氢气体通过增压机K-202 在两个压力等级下进行接触,使含氢气体中的部分烃类溶解在重整生成油中,提高产氢纯度,同时增加液体产品收率。为达到更好的提纯效果,其中第二级再接触是在冷冻条件下进行的,本装置设置了一套氨冷冻系统为其供冷。但在运行期间氢气增压机K-202 频繁出现气阀结焦和损坏情况,增压机频繁切机及检修,增加了装置操作风险、检修费用,并且会影响到全厂汽油调合出厂,造成巨大经济损失[1-3]。

针对增压机难以实现长周期稳定运行的情况,2018 年对氢气增压机K-202 进行长周期攻关,对K-202 一二级入口线增加伴热线、对重整进料组成、燃料气组成稳定、再接触各罐的压力及液位进行优化,采取措施后,氢气增压机K-202 运行周期大幅增加,2018年连续运行200 d 以上,2019 年连续运行时间达到190 d 以上。

1 连续重整装置氢气增压机K-202 运行情况简介

1.1 氢气增压机运行情况

从2012 年8 月以来,重整装置氢气增压机K-202吸排气阀频繁发生结焦,气阀做工变差,K-202 吸排气温度过高,导致气阀损坏。K-202 频繁停机检修。第一周期运行时间从2011 年12 月建成投产,到2014 年8月装置首次检修,重整装置运行32 个月。在本周期运行期间,从2012 年8 月以来,重整装置再接触单元中的重整氢增压机K-202 吸排气阀频繁结焦导致排气温度高报警,由于一二级吸排气温度高报警日常检修60 次;第二周期运行时间2014 年8 月至2017 年8月,重整装置运行第二周期,运行周期36 个月,重整氢气增压机K-202 因气阀结焦,一二级排气温度过高,切换停机检修64 次。K-202 的频繁结焦频繁检修,对重整装置的长周期运行造成很大的威胁。

1.2 重整副产氢气组成

重整反应产氢除作为循环氢使用,一部分氢气经过再接触加压深冷后外送出装置,进氢气增压机K-202 的氢气组成分析(见表1)。

表1 重整副产氢气组成

1.3 重整氢气压缩机操作条件

(1)介置:纯度为90%的氢气。

(2)温度:一级入口温度30 ℃,一级出口温度90 ℃;二级入口温度40 ℃,出口温度91 ℃左右。

(3)压力:一级入口压力0.44 MPa,一级出口压力1.05 MPa,二级入口压力1.05MPa,二级出口压力2.01MPa。

2 重整增压机气阀结焦原因分析

2.1 介质组成、增压机操作条件

从表1 进增压机K-202 氢气组成来看,氢气中C3+含量占2.58%。并且氢气中还有部分烯烃的存在,初步认为烯烃在K-202 机气缸内合适的温度和压力下存在聚合的可能,并且C3+组分容易造成K-202 入口管线积存冷却后在进入气缸前成为液体状态,会造成K-202 气缸内带液。进入K-202 气缸内氢气带液,还有烃类物质,并且加之催化剂粉尘等的存在,在高温高压下就能产生结焦现象。

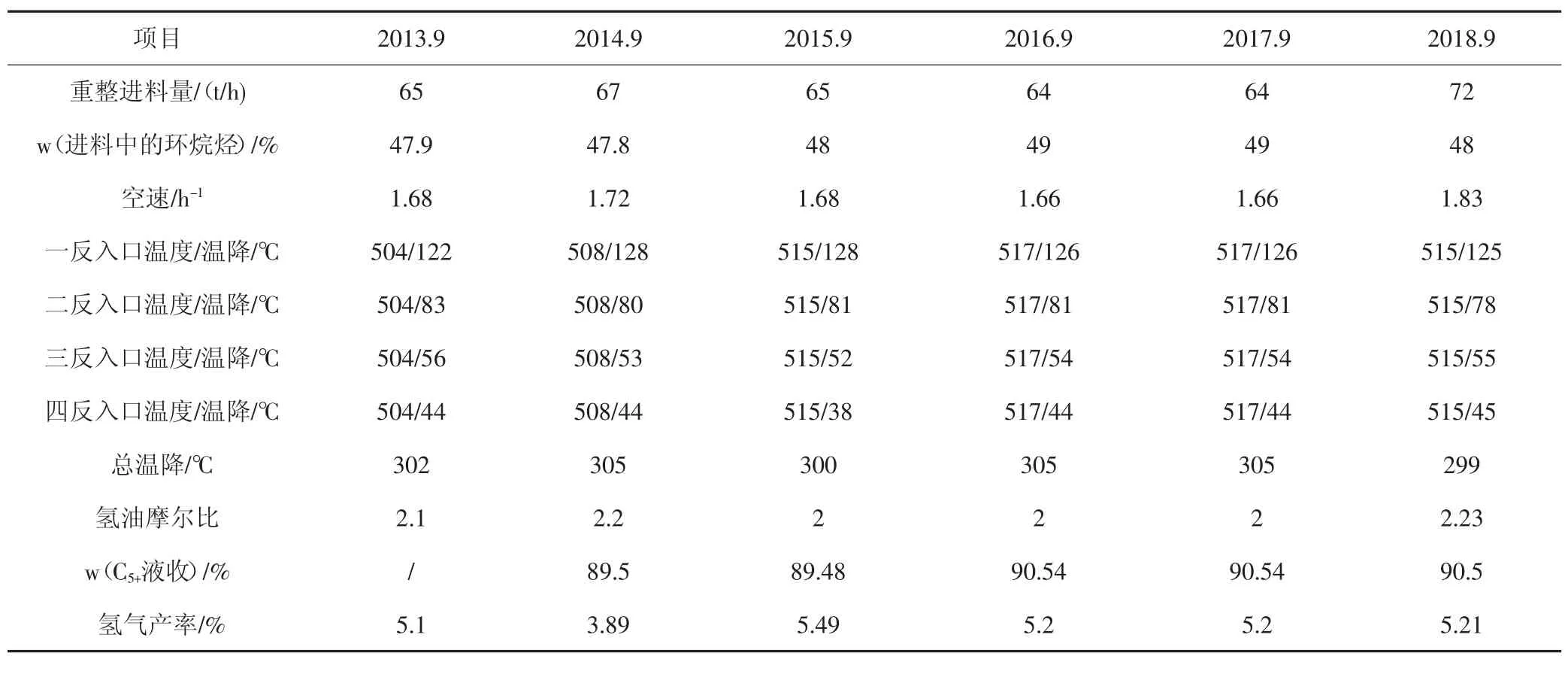

2.2 重整反应数据分析

通过对比(见表2),可以看出在原料组成没有太大变化,氢油比和空速也没有太大变化的情况下,反应温度随着装置的运行逐步在提高,而反应总温降下降,液收上升,氢气产率整体上呈现下降。这一系列变化说明催化剂性能正在逐步减弱,脱氢反应不完全,反应的深度不够,芳烃转化率出现降低,以上说明由于催化剂性能衰减,那么要保证催化剂的性能,就需要提高反应温度或者增加注氯量来保证催化剂的性能和汽油辛烷值,这样势必会造成裂化反应的加剧,并且注氯量的增加也就相应增加了氢气氯含量。

表2 重整反应部分数据

2.3 原料及工艺条件分析

(1)重整原料馏程干点过高,造成重整进料精制油干点基本平均在178 ℃,精制油干点过高会造成产物中重质芳烃增加,造成压缩机气阀结焦加剧。

(2)氢气管网压力波动较大,压力波动范围在1.85~2.2 MPa,频率在5~6 次/天,氢气出装置流量波动范围25 000~33 000 m3/h,氢气压力流量的波动会造成K-202 排气压力的波动,K-202 排气压力上升,压缩比增大,造成排气阀损坏。

(3)重整氢气增压机K-202 入口温度较高,较高的温度会造成氢气中烃类物质含量急剧上升,造成K-202 入口气体中压缩机带液,增加了结焦的速率。

2.4 结焦物组成的分析

将增压机K-202 气阀内生成的黑色焦状物质进行外观检验和实验分析,发现样品为黑色的黏稠物质,放置在空气中后,很快变硬,直至变成粉体。

为分析结焦物的成分,特采取结焦物样本,外送UOP 上海研究中心进行了分析,通过分析可以得出(见表3、表4),结焦物含碳63.63%,含氢为7.38%,碳氢比为0.71%,含铝0.284%,铁为2.659%。从分析结果来看,样品的缺氢程度低,是富氢物种。而多环芳烃或单环芳烃积碳物的碳氢摩尔比要大于该值。并且可以确定该样品是聚合物,相对分子质量比较大。可能含有不饱和键。并且从工艺气的分析中可以看出,工艺气中含有烯烃,在酸性催化剂(例如Cl-)的存在下,它可与异丁烷(CH3C(CH3)CH3)发生烃基化反应,生成聚合物(聚合物中主要含有CH2和CH3基团),这种酸性聚合的可能性是最大的。可以断定促进K-202结焦的物质有:HCl、催化剂粉尘、FeCl2,重质芳烃类等物质。

表3 结焦物组成分析

表4 结焦物碳氢含量

3 控制优化措施

3.1 优化再接触部分再接触罐的液位、压力

将一号再接触罐D-202 压力由0.98 MPa 增加至1.05 MPa,降低D-202 液位,由最初的25%逐渐降低至15%,降低二号再接触罐D-203 液位,由25%逐渐降低至17%,以增强K-202 入口气液分离效果,减少氢气带液;降低D-203 压力,由2.1 MPa 降至2.05 MPa,降低K-202 二级压缩比。

3.2 减轻K-202 缸体带液

3.2.1 降低K-202 入口温度 2015 年,K-202 一二级入口空冷器(干空冷)增加喷淋水,降低压缩机入口温度。在重整氢气增压机K-202 一级和二级入口空冷器A-203、A-205 增加喷淋水降低压缩机入口温度,减缓压缩机带液,A-203 和A-205 增加喷淋水后,重整氢气增压机K-202 一级和二级入口温度由45 ℃降低至30 ℃以下。效果较为明显,由于前期在干空冷顶部增加喷淋水,喷淋水过空冷后直接排至装置区,造成除盐水的浪费,并且喷淋水对调节阀、电气元件等部位造成了损害。在2017 年大检修时,将A-203、204、205 由干空冷改为湿空冷,冷后温度降低至30 ℃以下,对D-201、202、203、217 破沫网进行更换,D-201、202、217增加折流板除沫器,压缩机带液情况得到较好控制。

3.2.2 降低K-202 入口液相物质 根据运行情况,K-202 结焦情况与环境温度的变化基本呈现正比关系,夏季此情况不是特别明显,但进入冬季后,气温降低,管线内外温差较大,一旦氢气中带有烃类,受环境温度的影响,在管线内会发生冷凝成液,进入缸体后会很容易产生结焦。对K-202 入口管线增加伴热,保证氢气进入K-202 缸体内部不存在液相(液滴)物质,管线不受环境温度变化的影响,可大幅减轻K-202 结焦情况的发生。

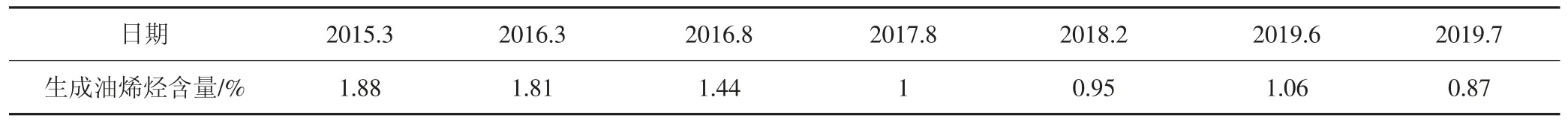

3.3 更换重整催化剂,优化再生运行

针对重整催化剂运行两个周期,达到其使用寿命,催化剂的活性和选择性均不能满足产品需求,这也是反应产物中烯烃含量上升的主要原因。2017 年大检修,对重整催化剂进行整体更换,通过加强反应系统和再生系统的稳定运行,保持催化剂良好的活性和选择性,反应产物中烯烃含量由1.88%降低至0.87%(见表5)。

表5 重整反应生成油中烯烃含量

通过优化再生部分,还原氢过滤器M-305 原滤芯过滤精度为30 μm,更换为过滤精度为10 μm 和3 μm的滤芯,提高对微小粉尘滤除率,减少氢气携带粉尘量,大幅降低了进入K-202 氢气中的氯含量及粉尘含量,相对减轻了结焦物的原生物带入量。对K-202 结焦有较为明显的作用。

3.4 优化原料及工艺运行

(1)控制合适的重整反应进料:合适的空速、进料馏程,是重整反应正常运行的基础,随着催化剂运行的周期延长,其活性和选择性均随之降低。精制油干点过高会造成产物中重芳烃增加,空速过大会造成中间产物未能转化为最终产物,不饱和烃含量增加。通过上游装置控制石脑油干点,减少重芳烃的生成,通过调整合适的加工负荷,减少加工量的调整,稳定反应系统运行工况。降低石脑油干点,协调上游装置,将石脑油干点由180 ℃降至175 ℃。

(2)稳定氢气管网压力波动,联系下游装置,操作有影响氢气管网压力的情况及时与重整岗位做好沟通,及时应变,大幅减轻了因管网压力波动造成K-202出口压力的波动,保证了K-202 压缩比的稳定。

(3)提高反应温度,加大反应深度,减少产品中烯烃的产生。一定程度上也可减轻压缩机气阀的结焦。

4 结语

通过上述对结焦原因的分析并制定相应的控制措施,K-202 运行周期大幅提升,2018 年最长运行时间为200 d 以上,2019 年重整装置K-202 稳定运行目前已达190 d 以上并且各项参数稳定。上述控制措施发挥至关重要的作用。