ZnO前驱体对铝酸钙水泥结合刚玉质浇注料性能的影响

郭 柳 赵宗强 马俊花 陈留刚

郑州大学材料科学与工程学院河南省高温功能材料重点实验室 河南郑州450052

铝酸钙水泥结合浇注料因其早期较高的脱模强度、干燥强度及热处理后优异的机械强度,而被广泛应用于高温工业[1-3]。然而,铝酸钙水泥作为结合剂的浇注料也存在问题,一方面,养护过程中CAC的水化产物在升温过程中发生分解,导致浇注料的中温强度降低[4-5];另一方面,在热处理过程中,CAC与Al2O3反应生成的二铝酸钙(CA2)和六铝酸钙(CA6)伴随着较大的体积膨胀,使得浇注料在实际应用过程中易发生膨胀,甚至导致开裂剥落,降低浇注料的热态力学性能[6-8]。有报道发现[9-10],在热处理过程中,ZnO能够作为矿化剂或烧结助剂,在不生成新相的同时,有效促进铝酸钙相(CA2、CA6)的烧结,改善CA6基陶瓷材料的机械强度。然而,直接引入纳米ZnO不仅价格昂贵,而且纳米粉末容易团聚导致其很难在浇注料组分中分散均匀。因此,可以通过加入ZnO前驱体的方式,向浇注料中引入纳米级的原位ZnO,既有利于生成的ZnO得到更好的分散,前驱体的分解又会在浇注料中留下孔隙,从而提供一定的空间容纳铝酸钙物相生成时伴随的体积膨胀,提高浇注料的体积稳定性[11-13]。

本工作中,选取两种颗粒状况及分散程度不同的ZnO前驱体,分别为氢氧化锌(Zn(OH)2)和碱式碳酸锌(BZC)。考察在引入相同量ZnO时,探究两种前驱体粒度及分散程度对CAC结合刚玉质浇注料在1 550℃烧后性能的影响。

1 试验

本试验中所用的原料主要有:板状刚玉(粒度分别为6~3、3~1、1~0.5、≤0.5和≤0.045 mm),活性氧化铝(CL370),铝酸钙水泥(CAC),氢氧化锌(Zn(OH)2),碱式碳酸锌(BZC),减水剂FS10。

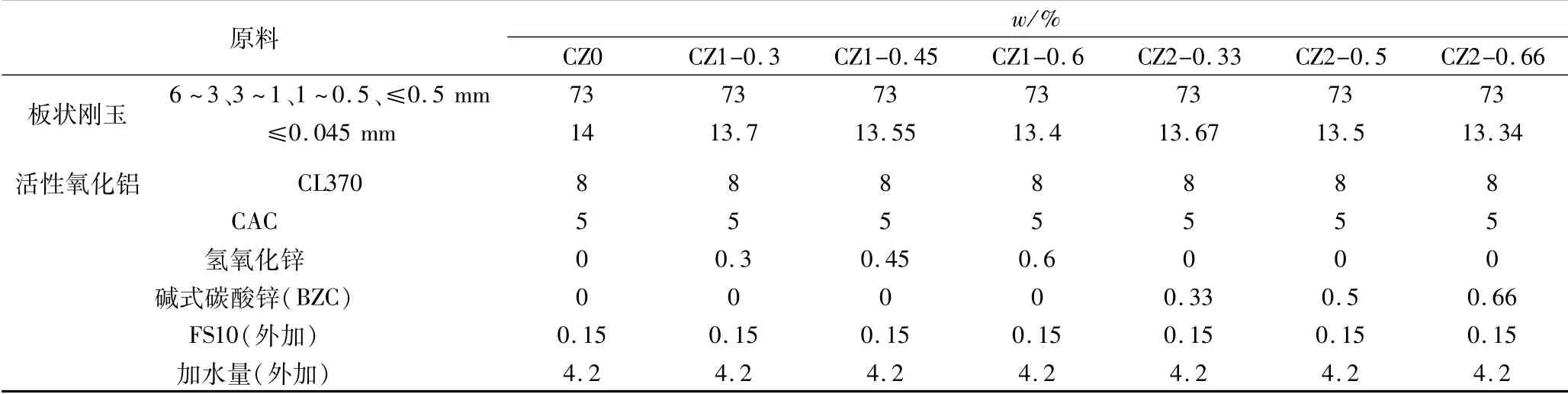

试样配比见表1。未引入ZnO前驱体的CAC结合浇注料标记为CZ0。为了得到同样的ZnO引入量,分别加入了0.3%、0.45%和0.6%(w)的Zn(OH)2,0.33%、0.5%和0.66%(w)的碱式碳酸锌,对应引入ZnO的量为0.25%、0.37%和0.49%(w)。按表1所示方案称取原料,先在混料袋中用手预混2 min,然后在水泥胶砂搅拌机中干混1 min,加水湿混3 min后,在振动台上浇注入25 mm×25 mm×150 mm的模具中,振动90 s得到CAC结合刚玉质浇注料。

按照表1中细粉(板状刚玉≤0.045 mm,CL370,CAC,Zn(OH)2,BZC和FS10)配比称取原料,在自封袋内用手混合3 min,倒入一次性塑料杯中,加水搅拌3 min得到基质试样。将制备好的浇注料和基质试样在室温条件下养护24 h后,在110℃烘箱中干燥24 h,然后将试样在1 550℃下保温3 h热处理。

表1 CAC结合刚玉质浇注料的配料方案

分别根据GB/T 3001—2017和GB/T 5702—2008检测烧后试样的常温抗折强度和耐压强度,按照GB/T 3002—2017在高温强度试验炉中对试样进行高温抗折强度(1 550℃保温30 min)测试。利用X射线衍射仪分析基质试样的物相组成,利用扫描电子显微镜观察基质烧后的显微结构。利用粒度分析仪测定两种ZnO前驱体的粒度。

2 结果与讨论

2.1 两种ZnO前驱体的粒度

图1为两种ZnO前驱体的粒度分析。可以看出,Zn(OH)2具有更小的粒径,d50=1.26μm,d90=3.61 μm;而BZC的粒径较大,d50=2.91μm,d90=11.67μm。

图1 两种ZnO前驱体的粒径分布

从两种ZnO前驱体的表观形貌可以看出,BZC粉末较为分散,Zn(OH)2粉末表现出明显的团聚。Zn(OH)2易发生团聚可能是因为其粒径较小。

2.2 引入不同ZnO前驱体的基质试样的物相组成和显微结构

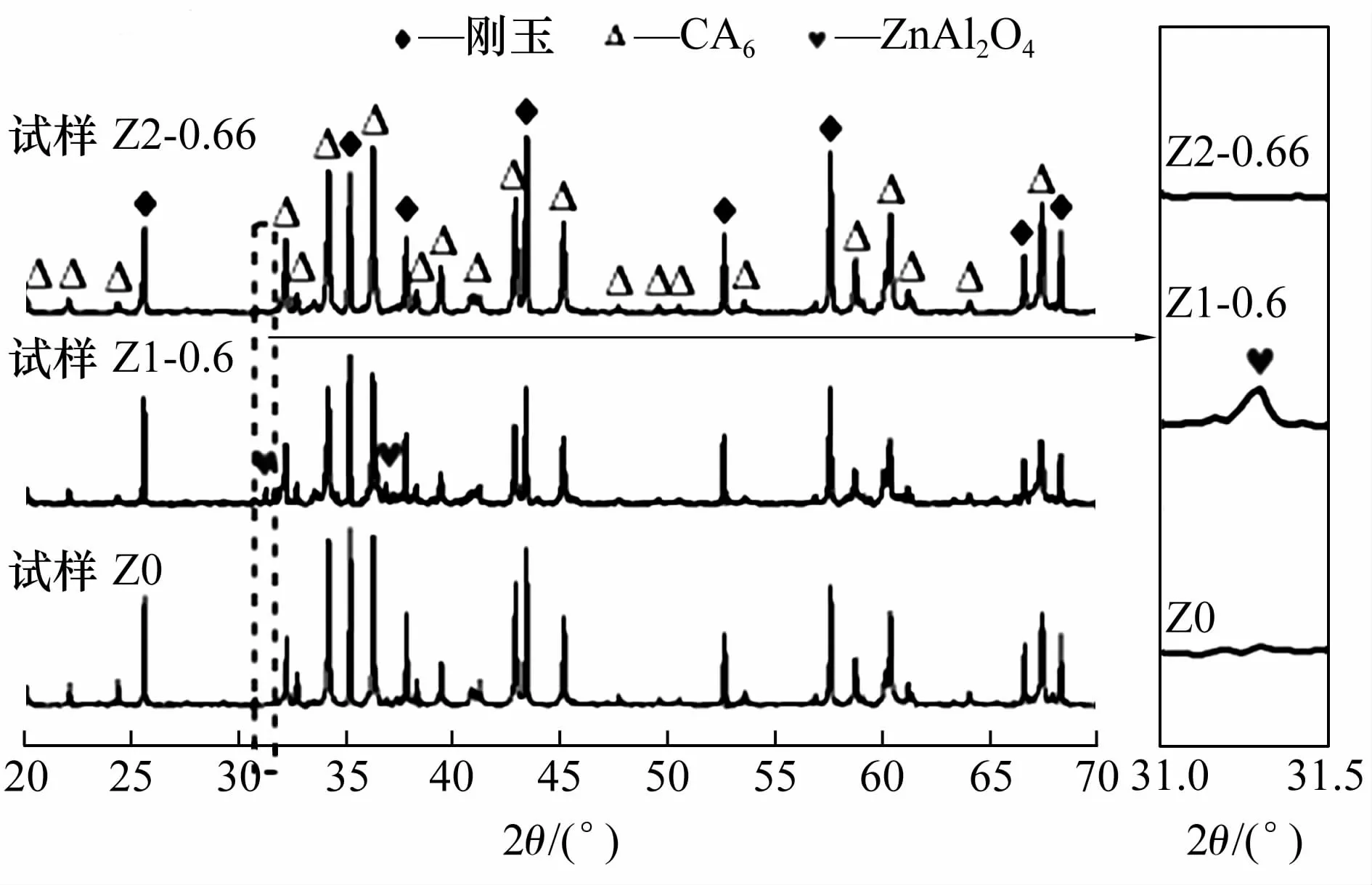

图2为两种不同ZnO前驱体的基质试样经1 550℃煅烧3 h后的XRD图谱。由图2可知:基质在1 550℃热处理后的主要物相为刚玉和六铝酸钙(CA6)。试样CZ0与加入0.66%(w)BZC的基质的XRD图谱基本一致,只含有刚玉及CA6。然而,由图2中局部放大图可以看出,在加入0.6%(w)Zn(OH)2的基质试样中,生成了少量的锌铝尖晶石(ZnAl2O4)。这可能是因为BZC在浇注料基质中分散较为均匀,在热处理过程中,ZnO、Zn2+扩散入铝酸钙相中,如CA[10]6;而Zn(OH)2容易发生团聚,在浇注料基质中分散较为不均匀,热处理过程中会在局部区域出现残余的ZnO,残余的ZnO则与基质中的Al2O3发生固相反应,生成ZnAl2O4。

图2 含有不同ZnO前驱体的基质试样在1 550℃烧后的XRD图谱

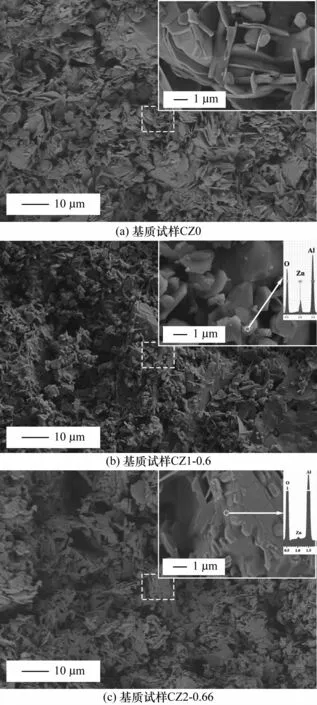

图3为基质试样在1 550℃烧后的SEM照片。由图3可以看出,在纯水泥结合浇注料基质中,CA6片状结构交错分布,片与片独立存在。当加入0.6%(w)的Zn(OH)2时,板片状结构的CA6散布在基质中,在CA6附近有亚微米级的颗粒生成。根据EDS能谱结果分析,这些颗粒含有Al、Zn、O三种元素。结合上述图2中XRD图谱结果可知,亚微米级颗粒为锌铝尖晶石颗粒。当加入0.66%(w)的BZC时,可以观察到CA6不再以明显的界限独立存在,而是沿一定方向排列生长,片与片的边界不清晰,并且基质中没有明显的颗粒状物质生成。根据EDS能谱结果,在CA6片状结构边界处,能够检测到少量的Zn元素。结合上述XRD结果可以判断,基质中并无锌铝尖晶石生成。这说明BZC的引入不仅没有生成颗粒状的锌铝尖晶石,而且在热处理过程中,分解产生的ZnO促进了CA6之间的烧结。SEM 结果更进一步证实了,较Zn(OH)2来说,BZC的引入因其易于分散的特性,在热处理过程中避免锌铝尖晶石生成的同时,促进CA6颗粒间的烧结,从而使CAC结合浇注料获得更好的高温性能。

图3 含有不同ZnO前驱体的基质试样在1 550℃烧后的SEM照片

2.3 引入不同ZnO前驱体的浇注料试样的性能

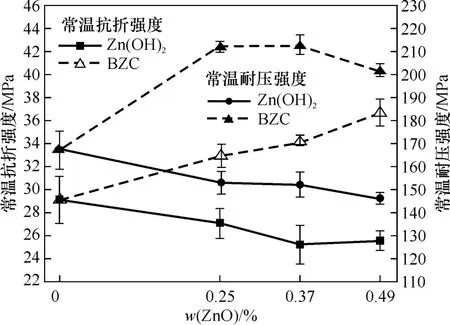

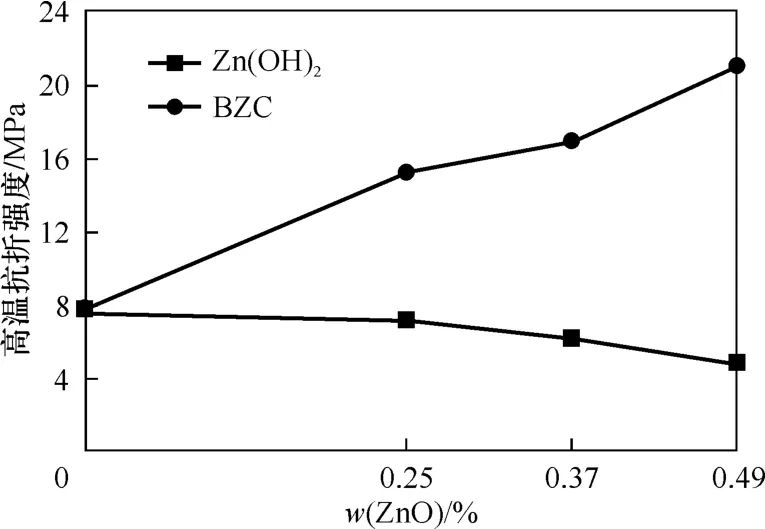

图4示出了引入不同ZnO前驱体制备的浇注料试样在1 550℃热处理后的常温抗折强度和耐压强度,图5示出了浇注料试样在1 550℃保温30 min后测得的高温抗折强度。随着Zn(OH)2引入量的增加,浇注料试样在1 550℃烧后的常温抗折强度、常温耐压强度和高温抗折强度降低。与之相反的是,随着BZC引入量的增加,浇注料试样的常温抗折强度和高温抗折强度增加,常温耐压强度先快速增加后变化不大。这表明,在引入相同含量ZnO的条件下,引入Zn(OH)2使得浇注料试样的高温强度降低,而引入BZC则显著提高了浇注料试样的高温强度。

图4 含有两种不同ZnO前驱体的浇注料试样经1 550℃烧后的常温抗折强度和耐压强度

图5 含有两种不同ZnO前驱体的浇注料试样的高温抗折强度

综合上述结果可知,粒径较小的Zn(OH)2容易出现团聚,在升温过程中分解得到团聚的原位ZnO,分散不均匀的ZnO与基质组分中的Al2O3反应生成原位锌铝尖晶石,阻隔了CA6板片状结构的生长,从而导致浇注料的常温抗折、耐压强度和高温抗折强度均降低;分散性较好的BZC均匀分布在浇注料基质中,热处理过程中,分解生成的ZnO分布均匀,ZnO或Zn2+通过扩散进入CA6,促进了CA6之间的烧结[10],因而显著改善了浇注料的强度。

3 结论

(1)粒度较小的Zn(OH)2易发生团聚,粒度较大的BZC不易团聚,具有较好的分散性。

(2)相较于Zn(OH)2,BZC分散性好,在热处理过程中,生成分散均匀的纳米ZnO,ZnO或Zn2+通过扩散进入铝酸钙相中,在不生成任何含ZnO新相的同时,促进CA6之间的烧结,从而使CAC结合浇注料的高温性能得到显著提高。