发泡-注凝结合催化氮化法制备Si3N4多孔陶瓷

韩 磊 李孝建 张海军

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

Si3N4多孔陶瓷由于具有热膨胀系数低,比表面积大,力学强度高,断裂韧性好,优异的耐腐蚀和耐磨性等优点,而被广泛应用于陶瓷及高温冶金等行业的结构材料、催化剂载体及气液过滤器等[1]。研究表明[2]:采用催化氮化法制备Si3N4或Si3N4基复合材料确实可有效提高Si粉的氮化效率,缩短氮化周期;在氮化反应过程中易原位生成Si3N4晶须,起到增强增韧的作用。但目前所使用的催化剂多为微米级或纳米级粉体,在使用过程中通常存在用量大、价格昂贵、分散不均匀及催化效果不理想等问题。过渡金属由于具有特殊的电子结构而呈现出优异的催化性能,能够作为高性能催化剂用于合成多种材料[3]。此外,Fe是最常见的过渡金属,且不同来源的Fe(如单质Fe、二茂铁、FeCl2及Fe(NO3)3·9H2O等)均可被用来催化合成Si3N4粉体及陶瓷等[4-5]。与单质Fe相比,具有水溶性的FeCl2及Fe(NO3)3·9H2O等更有利于在试样内部均匀分散,可在一定程度上改善其催化效果。

目前,Si3N4多孔陶瓷的制备方法主要有颗粒堆积法[6]、添加造孔剂法[7]、泡沫浸渍法[8]、发泡-注凝法[9]及冷冻干燥法[10]等。其中,发泡-注凝工艺兼有发泡法和凝胶注模法的优点,具有工艺简单、适合制备高孔隙率及高强度陶瓷制品的优势。

基于此,以高纯Si粉为主要原料,以Fe(NO3)3·9H2O为催化剂,以少量的十六烷基三甲基溴化铵为发泡剂,采用发泡-注凝结合催化氮化法在相对较低的温度下制得Si3N4多孔陶瓷,研究了氮化温度及催化剂用量等因素对所合成的Si3N4多孔陶瓷物相组成、微观结构及常温物理性能的影响。

1 试验

1.1 试样制备

试验用原料有高纯Si粉,纯度为99%(w),粒径≤0.088 mm;催化剂Fe(NO3)3·9H2O,纯度≥99%(w);发泡剂十六烷基三甲基溴化铵(C19H42BrN,CTAB),纯度≥99%(w)。

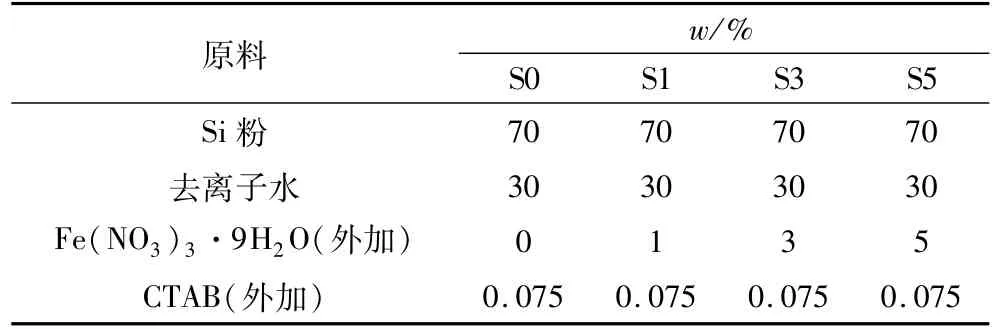

试样配比见表1。将发泡剂CTAB与去离子水经机械搅拌形成泡沫溶液,再将一定量的Si粉和Fe(NO3)3·9H2O加入到上述泡沫溶液中,经机械搅拌制备泡沫陶瓷浆料,经注模(25 mm×25 mm×120 mm),固化(25℃保温12 h),脱模,110℃干燥12 h,1 200、1 250、1 300、1 350℃保温5 h氮化反应,制得Si3N4多孔陶瓷。

表1 Si3N4多孔陶瓷的配比Table 1 Formulations of Si3N4porous ceram ics

1.2 性能检测

采用X’pertpro型X射线衍射仪分析产物的物相组成;采用Nova 400 Nano SEM场发射扫描电子显微镜观察产物的显微结构;采用IET 200型X射线能量散射谱分析产物的化学组成;采用JEOL-2100型TEM观察产物中晶须的显微形貌。按GB/T 5072—2008和GB/T 2997—2000检测试样的常温耐压强度、显气孔率和体积密度。

2 结果与讨论

2.1 氮化温度对制备Si3N4多孔陶瓷的影响

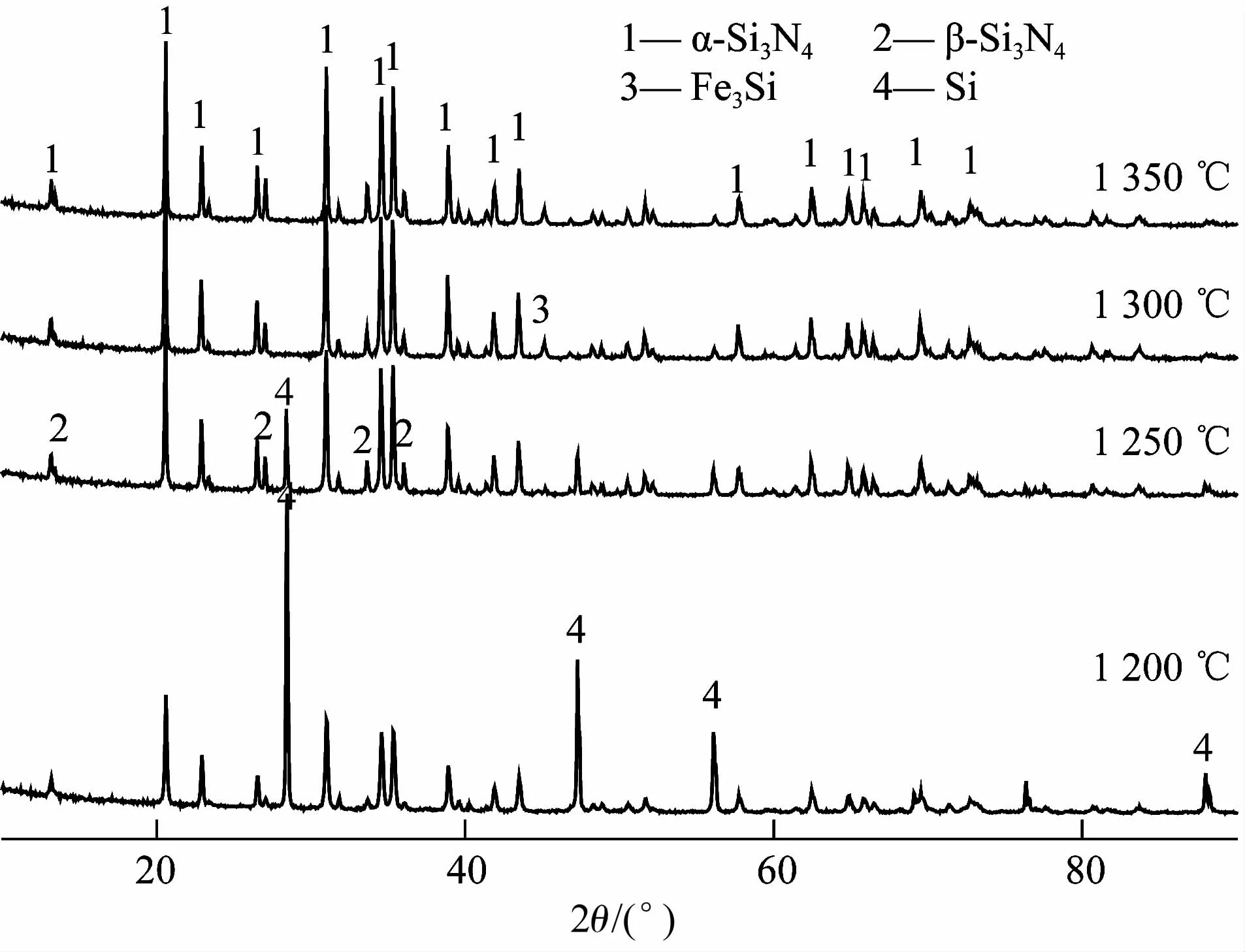

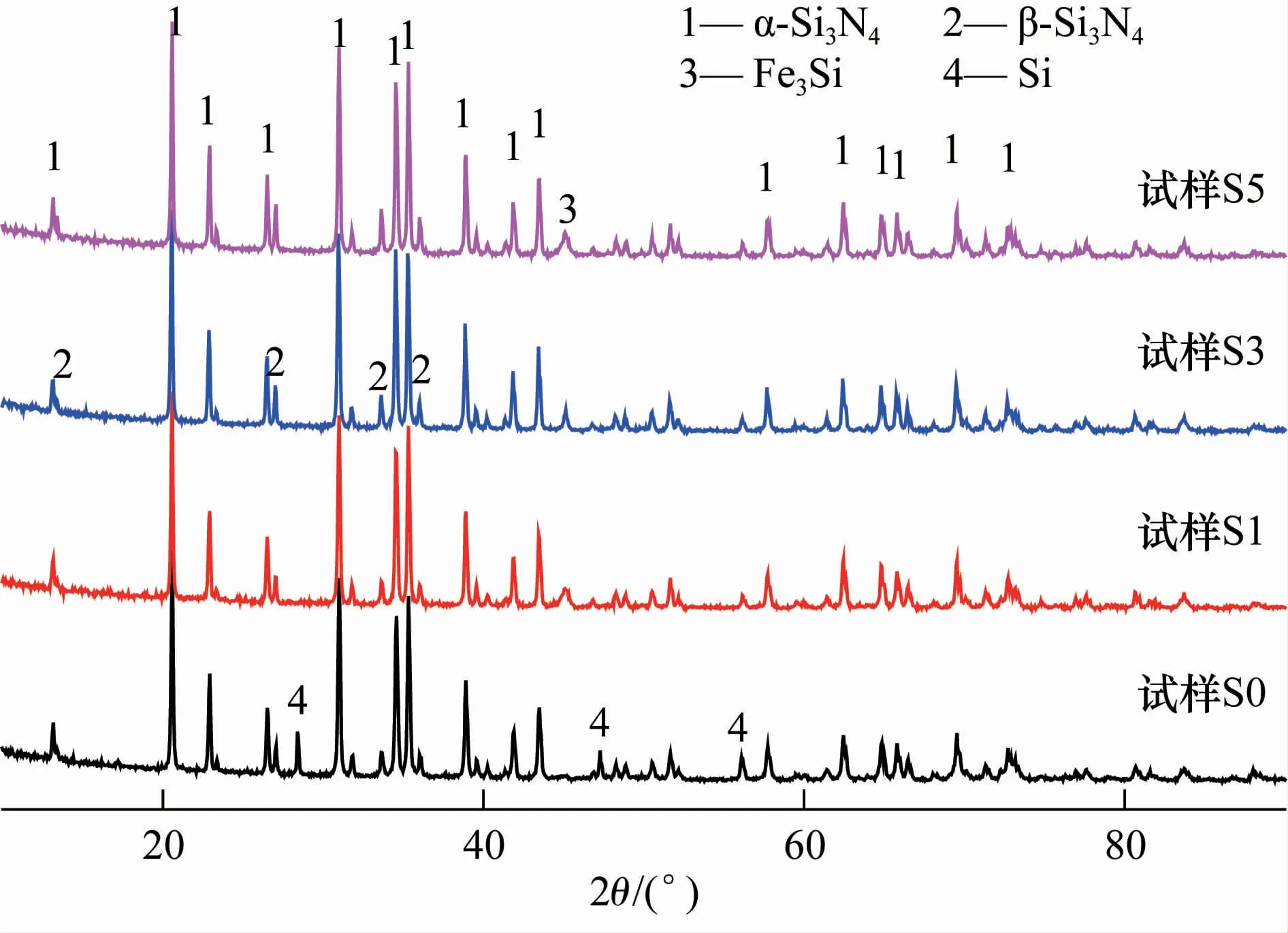

当Fe(NO3)3·9H2O加入量为1%(w)时,经不同温度氮化后试样S1的XRD图谱见图1。

图1 当催化剂Fe(NO3)3·9H2O加入量为1%(w)时,不同温度氮化后试样S1的XRD图谱Fig.1 XRD patterns o f specimen S1 nitridized at various tem peratures using 1% Fe(NO3)3·9H2O

由图1可知:经1 200℃氮化后试样中可检测到明显的Si的衍射峰,表明在该反应条件下仍有较多的Si未发生氮化反应;当氮化温度提高至1 250℃时,依然可检测到Si的衍射峰,说明该条件尚不能使高纯Si完全氮化;进一步提高氮化温度至1 300℃时,所得试样的主晶相为α-Si3N4和β-Si3N4,同时还生成了少量的Fe3Si,但Si的衍射峰已经完全消失;进一步提高氮化温度至1 350℃时,所得试样的主要物相无明显变化。因此,以高纯Si粉为原料采用本工艺制备Si3N4多孔陶瓷的最佳条件应为1 300℃保温5 h,比文献[11-12]报道的Si3N4合成温度普遍偏低。

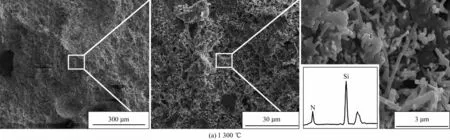

当Fe(NO3)3·9H2O加入量为1%(w)时,经1 300和1 350℃保温5 h完全氮化后试样S1断口处的SEM照片见图2。从低倍照片可看出,在试样中存在50~250μm的大气孔。由高倍照片可发现,Si3N4多孔陶瓷主要是由颗粒和晶须组成,且晶须多生长在颗粒状物质之间,其长度为数微米。EDS结合图1中XRD认为,试样中的短晶须应为Si3N4晶须。此外,随着氮化温度升高至1 350℃,试样中的大气孔呈现减小的趋势,而晶须的数量和长度则呈现出增加趋势。其原因是较高的氮化反应温度更有利于Si3N4晶须的生长发育,促进试样的收缩,在一定程度上降低气孔的直径,有利于改善Si3N4多孔陶瓷的力学性能。

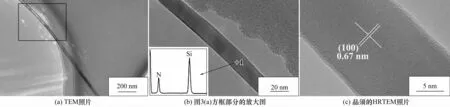

当Fe(NO3)3·9H2O加入量为1%(w)时,经1 300℃保温5 h氮化后Si3N4多孔陶瓷中Si3N4晶须的TEM照片见图3。可知,氮化后试样中存在着长度为数微米的晶须状结构,见图3(a)。该晶须的直径约为20 nm,见图3(b),结合点1处的EDS分析认为,该晶须为Si3N4晶须。从图3(c)的HRTEM结果可知,晶格条纹的晶面间距约为0.67 nm,与α-Si3N4的(100)晶面间距很接近(0.671 3 nm),且该结果与选区电子衍射花样的结果也是一致的,二者共同证明了其为α-Si3N4晶须。

图3 Si3N4晶须的TEM照片Fig.3 TEM photos of Si3N4whiskers prepared at 1 300℃for 5 h

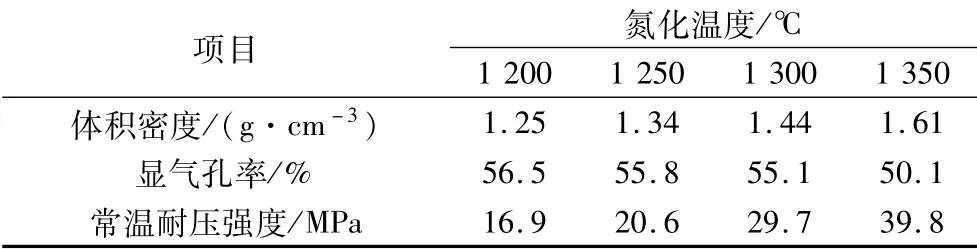

当Fe(NO3)3·9H2O加入量为1%(w)时,经不同氮化温度氮化后试样S1的常温物理性能见表2。可知,随着氮化温度的升高,Si3N4多孔陶瓷的体积密度和常温耐压强度升高,显气孔率降低。由于氮化温度升高,Si颗粒逐渐发生氮化反应转化为Si3N4颗粒或者晶须(见图2),这些Si3N4的生成不仅具有较高的强度,而且还能够填充材料中的部分孔隙;同时,高温作用下坯体的收缩也愈加显著。这都促进了试样体积密度的提高和力学性能的改善。

表2 当Fe(NO3)3·9H2O加入量为1%(w)时,不同温度氮化后试样S1的常温物理性能Table 2 Physical properties of specimen S1 w ith 1%Fe(NO3)3·9H2O nitridized at various temperatures

2.2 Fe(NO3)3·9H2O用量对制备Si3N4多孔陶瓷的影响

在1 300℃保温5 h的氮化条件下,Fe(NO3)3·9H2O加入量不同的Si3N4多孔陶瓷的XRD图谱见图4。由图4可知:未加入Fe(NO3)3·9H2O时,在试样中可检测到较明显的Si的衍射峰,说明尚有一定量的Si未发生氮化反应;当Fe(NO3)3·9H2O加入量为1%~5%(w)时,均无残余Si的衍射峰存在,表明Si完全氮化;但随着催化剂用量的增加,产物中Fe3Si的衍射峰逐渐增强。

图4 1 300℃保温5 h时,Fe(NO3)3·9H2O加入量不同的试样的XRD图谱Fig.4 XRD patterns of Si3N4porous ceramics nitridized at 1 300℃for 5 h with various additions of Fe(NO3)3·9H2O

当Fe(NO3)3·9H2O用量为1%、3%和5%(w)时,经1 300℃氮化后所制备Si3N4多孔陶瓷的SEM照片见图5。从低倍照片可看出,在试样内部形成了一些球形大气孔,其尺寸在50~400μm;随着催化剂用量的增大,大气孔的直径呈现出先增大后减小的趋势。随着Fe(NO3)3·9H2O用量(w)由1%增大至3%,Fe3+水解反应的发生使得浆料的pH和黏度降低,导致浆料的稳定性变差,进而造成了气泡的聚并和长大,并在试样内部形成了大孔;进一步增大其用量至5%(w)时,由于Fe3+更严重的水解反应使得浆料的黏度变得更低,在浆料的胶凝和干燥过程中,颗粒的重力作用造成试样中部分气泡的消失,最终使得试样中大气孔的孔径减小。所制备的多孔陶瓷的显微结构与图2的类似,也是由颗粒和晶须状Si3N4所组成。

图5 1 300℃保温5 h时,Fe(NO3)3·9H2O加入量不同时所得Si3N4多孔陶瓷试样的SEM图片Fig.5 SEM images of Si3N4porous ceram ics nitridized at 1 300℃for 5 h w ith different additions of Fe(NO3)3·9H2O

Fe(NO3)3·9H2O用量不同时,1 300℃保温5 h氮化后所制备Si3N4多孔陶瓷试样的显气孔率、体积密度及常温耐压强度见表3。可知,随着Fe(NO3)3·9H2O加入量的增加,试样的体积密度呈先减小后增大的趋势,相应地显气孔率则先增加后减小;当Fe(NO3)3·9H2O加入量为3%(w)时,体积密度最小,为1.19 g·cm-3,显气孔率最大,为63.1%,其原因同图5。此外,随着Fe(NO3)3·9H2O加入量的增加,试样的常温耐压强度依次经历了先缓慢增大后快速减小然后再逐渐增大的变化过程;当催化剂用量为1%(w)时,其耐压强度最大,为29.7 MPa,此时的显气孔率为55.1%。水溶性的Fe(NO3)3·9H2O更有利于在试样内部均匀分散,提高Fe元素催化剂的利用率,改善了催化效果,促进了Si3N4晶须的原位生成。

表3 当Fe(NO3)3·9H2O加入量不同时,经1 300℃保温5 h氮化后试样的常温物理性能Tab le 3 Physical properties of specimen nitridized at 1 300℃for 5 h w ith various additions of Fe(NO3)3·9H2O

3 结论

(1)当Fe(NO3)3·9H2O用量为1%(w)且氮化条件为1 300℃保温5 h时,所制备Si3N4多孔陶瓷的显气孔率为55.1%,耐压强度为29.7 MPa;

(2)发泡-注凝工艺所产生的大气孔为氮气扩散提供良好的通道,促进了试样的低温氮化;

(3)Fe(NO3)3·9H2O在试样内部的均匀分散,提高了催化剂的利用率,大大改善了其催化效果;

(4)试样内部形成的Si3N4晶须相互交错形成网络结构,并堆叠、搭建形成骨架结构也进一步提高了Si3N4多孔陶瓷的力学性能。