液压圆锥破碎机齿轮噪声研究

秦在智,沈俊萍,汪 洋

洛阳大华重工科技股份有限公司 河南洛阳 471023

液压圆锥破碎机是矿山、建材等行业中细碎作业的关键设备,具有生产能力高、产品粒型好、工作稳定及性能可靠等特点,广泛应用于河卵石、花岗岩、石灰石以及有色、黑色金属矿的破碎作业[1]。

齿轮传动是液压圆锥破碎机传动系统中必不可少的一环,齿轮传动噪声是液压圆锥破碎机噪声的主要来源。噪声污染环境、降低工作效率,危害人们的身心健康,早已成为威胁人类生存的三大公害之一。同时,噪声也是液压圆锥破碎机质量的综合体现,反映了产品的设计、制造水平,并直接影响其经济价值。因此,控制齿轮传动噪声既是环境保护的迫切需求,也是提高圆锥破碎机产品质量、增强产品竞争力所必须解决的问题。

1 齿轮传动系统工作原理

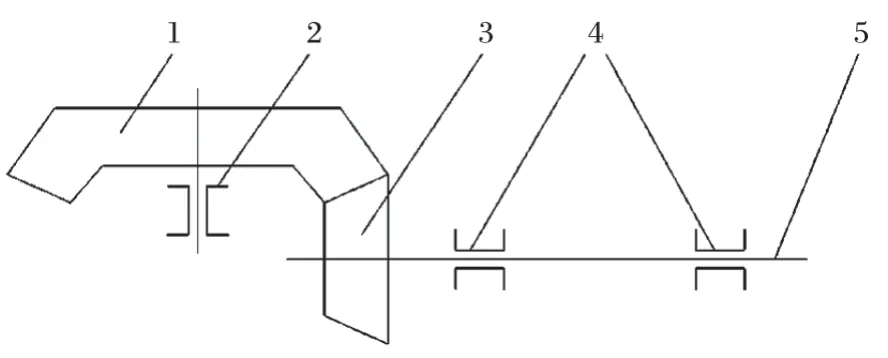

液压圆锥破碎机齿轮传动系统通常由大、小圆锥齿轮构成,如图 1 所示。其动力由电动机通过三角带传递给传动轴及小锥齿轮,小锥齿轮驱动大锥齿轮绕旋转轴转动,大锥齿轮驱动偏心套部及动锥部做偏心运行[2],在破碎腔中进行破碎作业。

图1 液压圆锥破碎机齿轮传动系统简图Fig.1 Sketch of gear transmission system of hydraulic cone crusher

2 齿轮噪声产生机理

2.1 齿轮振动噪声分析

(1) 节线冲力 在齿轮的每个啮合周期中,轮齿并不完全是滚动接触,小齿轮压力作用点从轮齿齿根移向齿顶,大齿轮压力作用点从轮齿齿顶移向齿根,因此,在相互啮合的两轮齿间出现相对滑动。啮合开始时,相对滑动速度由大变小,在到达节圆切点处减小为零;然后改变相对滑动速度的方向,速度由小变大,在啮合终了时达到最大。轮齿间有相对滑动,产生滑动摩擦力,当相对滑动速度在节圆切点处改变方向时,滑动摩擦力也随之改变方向,所产生的冲击力称为节线冲力[3]。齿轮传动过程中周期、脉冲性的节线冲力是产生齿轮噪声的主要原因之一。

(2) 啮合冲力 齿轮在传动过程中要传递转速和转矩,轮齿受到弯曲应力和接触应力,当一个轮齿进入啮合时开始承受载荷,且载荷逐渐增大,而当退出啮合时轮齿所受载荷由大变小。当已啮合轮齿在受载后略微弯曲,而新进入啮合的轮齿不能与其平滑接触而发生碰撞,这种因轮齿受到交替变化应力而产生的轮齿间的撞击力称为啮合冲力。啮合冲力造成振动,也是产生齿轮噪声的原因。

2.2 噪声影响因素分析

液压圆锥破碎机齿轮传动系统由小锥齿轮、大锥齿轮、传动轴、偏心套、大齿轮座组成,它们密闭在由下架体和密封筒组成的箱体中,这些零部件都是齿轮传动系统的噪声源。大小锥齿轮在啮合过程中的周向振动和啮合冲击产生的噪声,直接或间接地通过转动轴、偏心套等其他系统零部件传播到空气中;同时,由于冲击而产生的强迫振动也使各零部件被激励,产生二次振动。振动噪声向外传播,一部分遇到箱体被反射,另一部分被箱体或其他部件吸收,还有一部分则透过箱壁辐射到箱体外,导致箱体振动,箱体对振动噪声还会起到放大的作用。

影响液压圆锥破碎机齿轮传动系统噪声的因素主要有以下几个方面:

(1) 齿侧间隙 齿轮啮合传动时,为了在啮合轮齿间形成润滑油膜,避免因轮齿摩擦发热膨胀而卡死,轮齿之间必须留有一定间隙,此间隙称为齿侧间隙[4],如图 2 所示。齿侧间隙的存在会造成变载时啮合冲力,产生噪声,因而齿侧间隙应控制在合理的范围内。齿侧间隙过小会出现啮合干涉现象,导致噪声增大;齿侧间隙过大,轮齿间的啮合冲力变大,同样会使噪声增大。

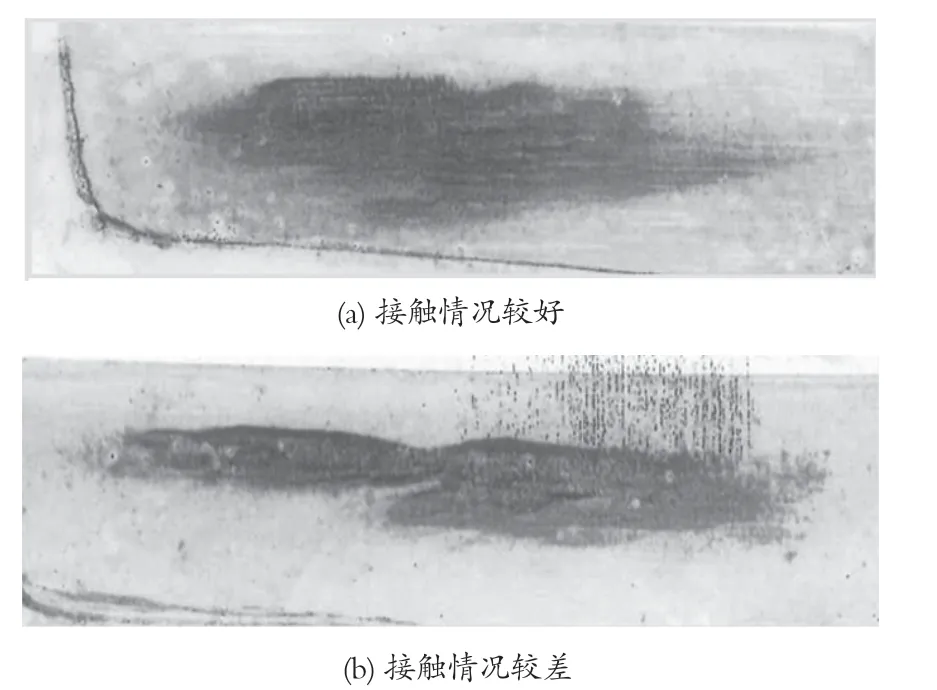

(2) 轮齿接触率 轮齿接触区过小,单个轮齿受到的啮合冲力过大,会使噪声增加。轮齿的啮合接触区应位于齿面的中部 (偏于小端的中部区域),沿齿宽和齿高方向接触率不小于 50%,载荷越大,啮合接触面越应靠近锥齿轮的小端。

(3) 加工、安装误差 液压圆锥破碎机的锥齿轮尺寸比较大,加工难度较高,加工过程中易产生加工误差;齿轮、传动轴、偏心套等零部件安装过程比较复杂,难度大、要求高,在安装过程中易出现偏差。齿轮加工和安装过程产生的误差,易导致齿轮啮合传动条件变差,使节线冲力和啮合冲力增大,从而产生较大噪声。

(4) 工况 液压圆锥破碎机的作业环境一般较为恶劣,粉尘大,生产过程中常有间断的强烈冲击,造成齿轮在啮合过程中的波动与摩擦,使噪声增大。

3 噪声控制措施

(1) 减小齿轮模数 齿轮啮合时的振动主要是由轮齿所受的弯曲变形和啮合刚度变化等引起的,而轮齿的刚度变化又与模数呈正相关,因此适当减小模数可减小齿轮的振动,从而降低噪声。

(2) 增加齿宽 齿宽变化引起噪声改变的原因在于噪声能量沿齿宽方向上衰减程度不同,齿宽越大,噪声能量衰减越多,噪声趋于降低。齿宽的增加可以在一定程度上减小齿轮的计算应力及变形等,有利于减小齿轮的工作噪声。

(3) 增大重合度 增大重合度可以使单对轮齿的负荷减小,从而减轻轮齿啮合时的节线冲击,降低齿轮噪声。随着接触齿对的增加,单对轮齿的传动误差被平均化,减小了齿轮的啮合冲击,从而减小了噪声。

(4) 增大螺旋角 圆锥齿轮是从轮齿的一端逐渐进入啮合,啮合冲击小噪声就低。一般来说,随着螺旋角的增大,重合度增大,噪声降低。

(5) 提高齿轮加工、安装精度 齿轮的加工、安装精度越高,轮齿表面粗糙度越小,齿侧间隙和啮合痕迹控制得就越好,轮齿在啮合传动过程中的节线冲击和啮合冲击就越小,噪声就越低。

4 噪声控制实例

以某型液压圆锥破碎机为例,通过试验说明齿侧间隙和轮齿接触率两方面对齿轮传动噪声的影响。

(1) 在其他条件不变的情况下,仅通过调节齿侧间隙,齿轮传动噪声试验数据如表 1 所列。

表1 噪声试验数据 1Tab.1 Noise test data 1

试验表明,齿侧间隙应控制在一个合理的范围内,过大或过小都会使噪声增大。实际上对于锥齿轮来讲,初始安装侧隙应与齿轮加工出厂记录基本保持一致,否则还会影响最佳接触率的调整。

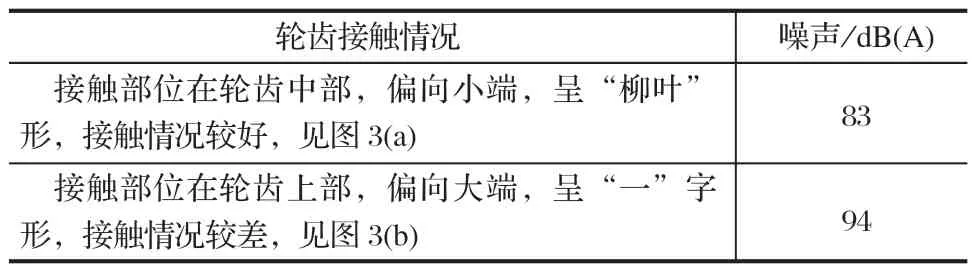

(2) 在其他条件不变的情况下,仅通过调节轮齿接触率,齿轮传动噪声试验数据如表 2 所列。

表2 噪声试验数据 2Tab.2 Noise test data 2

试验表明,齿轮接触情况对齿轮噪声的影响较大,轮齿接触情况较好时,可有效降低齿轮传动噪声。

图3 轮齿接触情况Fig.3 Gear teeth contact state

5 结语

对液压圆锥破碎机齿轮传动噪声实施控制,既是环境保护的需求,同时又是衡量产品性能的一项重要指标。通过研究噪声产生机理,采取优化设计参数、提高生产和装配精度等多种措施,可达到降低噪声、提高产品质量、增强产品竞争力的目的。