基于选择性激光烧结聚苯乙烯基复合材料的实验研究

王凡

(宝鸡合力叉车有限公司,陕西 宝鸡 721001)

随着现代制造工业技术的不断发展,传统的减材制造在某些领域中已经不能满足其发展的需求,因此基于三维数据模型的增材制造技术在近年来得到了快速的发展与进步[1]。其中选择性激光烧结技术(SLS)作为应用最为广泛的增材制造技术之一,其利用高能激光束的作用在三维数据模型的驱动下进行选择性的激光烧结可熔性的粉末材料,层层累加,从而完成相关零部件的制作[2];在众多的选用材料中,聚苯乙烯及聚苯乙烯基复合材料因其成本低廉、制备工艺简单等优势在一定程度上得到了广泛的应用,例如常见的聚苯乙烯/碳纤维(PS/CF)、聚苯乙烯/玻璃纤维(PS/GF)、聚苯乙烯/芳纶纤维(PS/AF)、聚苯乙烯/聚乙烯(PS/PE)、聚苯乙烯/聚碳酸酯(PS/PC)等[3];而基于SLS 工艺的快速熔模铸造技术因其铸造精度高、铸件质量优以及材料利用率高等优势在铸造领域得到了广泛的应用,但其对于铸造模型的灼烧灰分残余的要求相对较高,一般要求不高于0.6%,因此在使用SLS 工艺进行模型的制作时必须将其作为重要的衡量指标[4]。基于以上原因,本文基于SLS 工艺对聚苯乙烯及聚苯乙烯基复合材料的成型过程及成型质量进行了研究,最终得出适合于快速熔模铸造的聚苯乙烯基复合材料。

1 实验

1.1 实验材料

在材料的选用方面主要涉及以下两方面:首先是用来制备复合材料的基本材料的选用,该部分材料均为符合使用要求的基体材料与填料;其次是通过相关制备方式得到的均苯乙烯基复合材料。

1.1.1 基本材料

聚苯乙烯:粒径75μm,3D 打印专用型,深圳特力新材料科技有限公司;玻璃纤维:短切长度0.5mm,杭州高科复合材料有限公司;碳纤维:短切长度0.5mm,东亿扬(济南)新型材料有限公司;芳纶纤维:短切长度0.5mm,深圳特力新材料科技有限公司;聚乙烯:粒径75μm,美国杜邦公司;聚碳酸酯:粒径75μm,嶅稞新材料科技(上海) 有限公司;硅烷偶联剂:KH550 型,浓度为98%,广州市中杰化工科技有限公司。

1.1.2 复合材料制备

采用机械混合制备的方式制备均苯乙烯基复合材料,制备时需注意以下几点:首先制备前需对相关材料进行干燥处理,以防止水分的存在对其使用性能的影响,其次是为解决填料与聚苯乙烯基体材料之间极性相斥的问题,需使用一定量的硅烷偶联剂对其进行处理;最后根据前期的基础性试验以及相关文献的查询,选定符合材料的材料配比通过高速混合的方式进行制备,在本实验中PS/CF、PS/GF 根据其使用效果确定其中填料的含量为10%,PS/AF 中填料的含量为2.5%,PS/PE 以及PS/PC中填料的含量均为5%。

1.2 实验设备

选择性激光烧结设备:AFS-360,北京隆源自动成型系统有限公司;游标卡尺:11956 型,山东恒森国际贸易有限公司;多功能力学测试机:量程为0-250N,济南美特斯测试技术有限公司;马弗炉:SX2-2.5-10 型,绍兴市苏珀仪器有限公司;分析天平:JC-TP 型,量程为200g,青岛精诚仪器仪表有限公司。

1.3 试验结果表征

1.3.1 试验样件制备

本实验中成型样件的尺寸参考国家相关测试标准GB/T 1447-2005 进行制备,试验样件包括拉伸强度以及弯曲强度测试标准样件;制备工艺为:扫描速度1800mm/s,扫描间距0.25mm,分层厚度0.2mm,激光功率30W,预热温度95℃;同时为排除其他次要因素对实验结果的影响,在每组实验中同时成型3 个试验样件,相关试验结果为3 件测试样件测试的平均值。

1.3.2 成型精度与强度测试

1.3.2.1 成型精度测试

在前期基础性实验以及相关文献的查阅过程中发现,对于SLS 成型件的成型精度而言,其X 向和Y 向的成型精度值与成型工艺参数的选取有着密切的关系,受成型材料自身因素的影响程度相对较小,同时其受工艺参数影响的变化规律基本一致;但对于成型件的Z 向成型尺寸精度而言,其不仅受到工艺参数的影响,同时其与成型材料自身性能的关系更为密切,例如材料的粒径、材料配方等,因此在本实验中以成型件的Z 向成型尺寸偏差作为衡量成型精度的指标,同时该值越小表明成型件的成型精度越优良。

1.3.2.2 成型强度测试

在本实验中结合成型样件的实际使用环境及使用特点,选择成型件的拉伸强度以及弯曲强度作为衡量聚苯乙烯及均苯乙烯基复合材料SLS 成型强度的重要衡量指标,测量方式为:使用多功能力学测试设备直接对其拉伸强度以及弯曲强度进行测试,在测试过程中力的加载速度选定为2mm/min。

1.3.3 成型件灰分残余量测试

成型件的灰分残余量的测试流程如下所示:首先使用分析天平称取50g的成型样件,其次在自然环境下将其放入灼烧干过中,使用高温枪对其灼烧至充分碳化,再次将已碳化的成型件放入马弗炉中在500℃的条件下进行高温灼烧4h,当结束灼烧后将其放在马弗炉中进行冷却至室温,最后将其残余部分取出进行称量,并通过公式(1)对其的灰分残余量进行计算[5]。

式中:δ 为灰分残余量,%;A 为灼烧后成型件的残余量,g。

2 实验结果分析与讨论

2.1 各高分子粉末材料SLS 成型精度的对比

在上述成型工艺的前提下,分别选用PS、PS/CF、PS/GF、PS/AF、PS/PE 以及PS/CF 等聚苯乙烯基及其复合材料进行选择性激光烧结试验,对其成型件的成型尺寸精度进行测试,具体试验结果如图1 所示。

图1 成型材料对成型尺寸精度的影响

从图中可以看出,PS/CF与PS/GF 复合材料的成型尺寸精度最优,纯PS的成型尺寸精度次之,PS/AF、PS/PE 以及PS/CF 复合材料的成型尺寸精度最差;这是因为在同等工艺条件下,因为PS/CF与PS/GF 复合材料中包含大量的导热性能良好的短切无机纤维,其可以将激光所产生的的热量均匀的分散到各PS粉末颗粒之间,使得聚苯乙烯熔化的更为充分且均匀,进而导致其SLS 成型件各粉末颗粒之间粘接的更为可靠和有效,从而在有效保证粉末材料烧结融合效果的同时可将过多的热量分散到粉床上,从而保证了其成型件的成型质量达到最优;在对于PS/AF、PS/PE 以及PS/CF 复合材料而言,因其填料均为有机填料,其在受到热量作用时并不会将过多的热量分散到其它非烧结部位,进而导致其在烧结过程中在成型件的周边粘附过多的非烧结材料,从而使其成型件的成型精度变差。

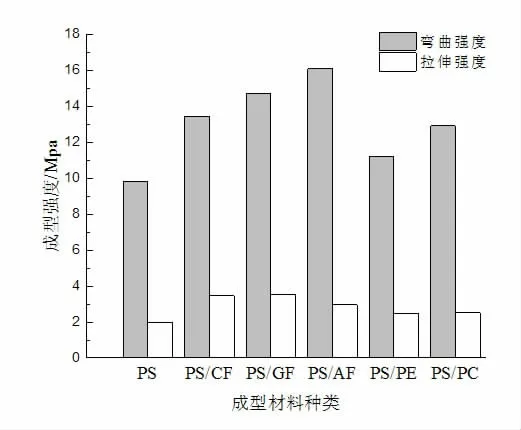

2.2 各高分子粉末材料SLS 成型强度的对比

通过SLS 成型实验对其成型件强度进行测试,发现使用纤维类填料的复合材料其成型强度明显高于纯PS 和有机类填料的复合材料,这是因为纤维类填料在复合材料的烧结成型过程中可有效将相关可熔性粉末材料连接在一起,从而有效提高成型件中各粉末颗粒之间的粘接强度,从而在一定程度上有效提高了其成型件的强度;而对于纯PS 和有机类填料的复合材料,纯PS 成型件仅能通过个粉末颗粒之间的粘接效果对成型件的强度做出保证,有机类填料的复合材料中相关有机填料只能在熔化过程中因其熔点较低的优势尽可能促进PS 粉末颗粒的粘接效果,并不能纤维材料一样使得各粉末颗粒之间形成良好的连接效果,从而使其对于成型件强度的促进效果受到限制,从而使得纤维类填料的复合材料其成型强度明显高于纯PS 和有机类填料的复合材料,如图2 所示。

图2 成型材料对成型强度的影响

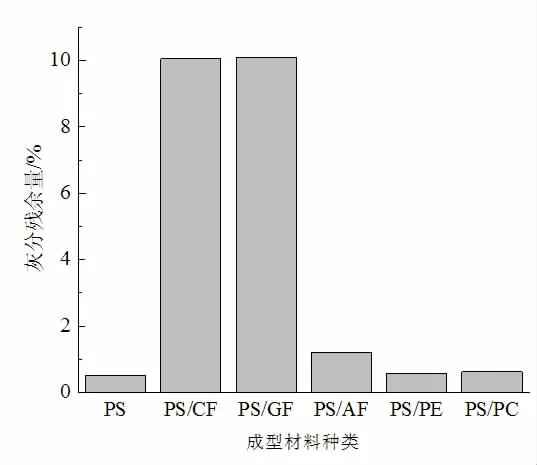

2.3 成型件熔模后灰分残余量对比

分别选取上述成型件进行灼烧试验对其灰分残余量进行检测,实验结果如图3 所示;从图中可以看出,PS/CF与PS/GF 复合材料SLS 成型件的灰分残余量明显高于其它材料,这是因为CF 和GF 作为无机填料并不能在灼烧的过程中进行分解,从而使得在完成试验后其存在大量的灰分残留;而对于其它4 类材料而言其均能够在高温下进行分解,从而使其具有较低的灰分残余,同时因AF 分子量远高于其它有机填料,从而在灼烧的过程中可能会有极少部分的材料未被分解,从而使得PS/AF 复合材料SLS 成型件的灰分残余量略高于纯PS、PS/PE 以及PS/PC。

图3 各复合材料成型件灰分残余量的对比

3 结论

通过对相关聚苯乙烯及其复合材料进行的选择性激光烧结实验,以其成型精度、成型强度以及灰分残余作为衡量指标,可以得出以下三点结论:

3.1 就成型精度而言,PS/CF与PS/GF 复合材料的成型尺寸精度最优,纯PS的成型尺寸精度次之,PS/AF、PS/PE 以及PS/CF复合材料的成型尺寸精度最差;

3.2 就成型强度而言,使用纤维类填料的复合材料其成型强度明显高于纯PS 和有机类填料的复合材料;

3.3 就成型件的灰分残余而言,PS/CF与PS/GF 复合材料SLS 成型件的灰分残余量明显高于其它有机材料。