33 000 DWT双相不锈钢化学品船货舱结构设计

黄晓丰,张津宁,徐曙

(1.上海欧得利船舶工程有限公司,上海 200023;2.南通象屿海洋装备有限责任公司,江苏 南通 226368)

双相不锈钢制化学品船使用双相不锈钢使各舱所装化学品不易互相渗透,且无需涂层,可减少营运时货舱的维护工作量,提高航行安全性和使用寿命。但因为不锈钢材料比较特殊,价格较高,建造成本很高,在满足结构强度要求的情况下,降低不锈钢用量是船型设计时考虑的重点问题。考虑以33 000 DWT双相不锈钢化学品船为例,从货舱区的结构布置、舯剖面设计及水平槽型舱壁应用等方面,分析降低不锈钢用量的方法。

1 货舱结构设计

1.1 货舱舱壁布置

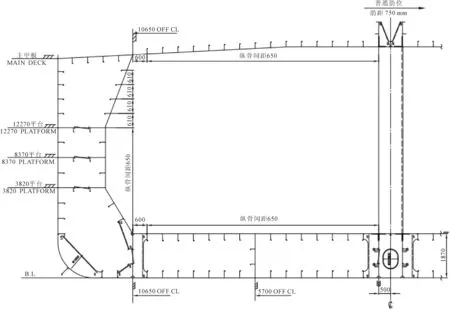

该船按照成品油船和IMO II型化学品船使用要求和标准进行设计,主要用于装载化学品和成品油,各舱均有独立装卸系统,货舱满载时的货物密度为1.54 t/m3,83%装载时的货物密度为1.85 t/m3。该船满足协调共同结构规范(HCSR)的要求,整个货舱区除内壳、艏艉舱壁采用平面舱壁外,其余舱壁均采用槽型舱壁,中纵舱壁采用垂直槽型舱壁,横舱壁均采用水平槽型舱壁,货舱舱壁布置见图1。

图1 货舱舱壁布置示意

1.2 舯剖面设计

大、中型化学品船的甲板、舷侧和底部结构采用纵骨架式,为了便于日后清舱,化学品船货舱区的构件全部设置在货舱的外表面[1]。该船货舱内的内底板、内壳板、甲板、中纵舱壁及横舱壁均采用双相不锈钢钢板,典型舯剖面见图2。中纵舱壁为垂直槽型舱壁不参与总纵弯曲强度但参与剪切强度计算,其余纵向构件均参与总纵强度计算。

图2 典型舯剖面示意

由于货舱数量多,装载方式灵活,中垂弯矩一般较小,多以在压载工况下的最大中拱弯矩来校核船体梁的总纵弯曲强度。由于化学品船上甲板是封闭的,船体梁剖面上甲板和底板有效面积相当,剖面模数较易满足总纵弯矩要求,舷侧结构采用双壳设计也使得剪切强度较易满足要求[2]。

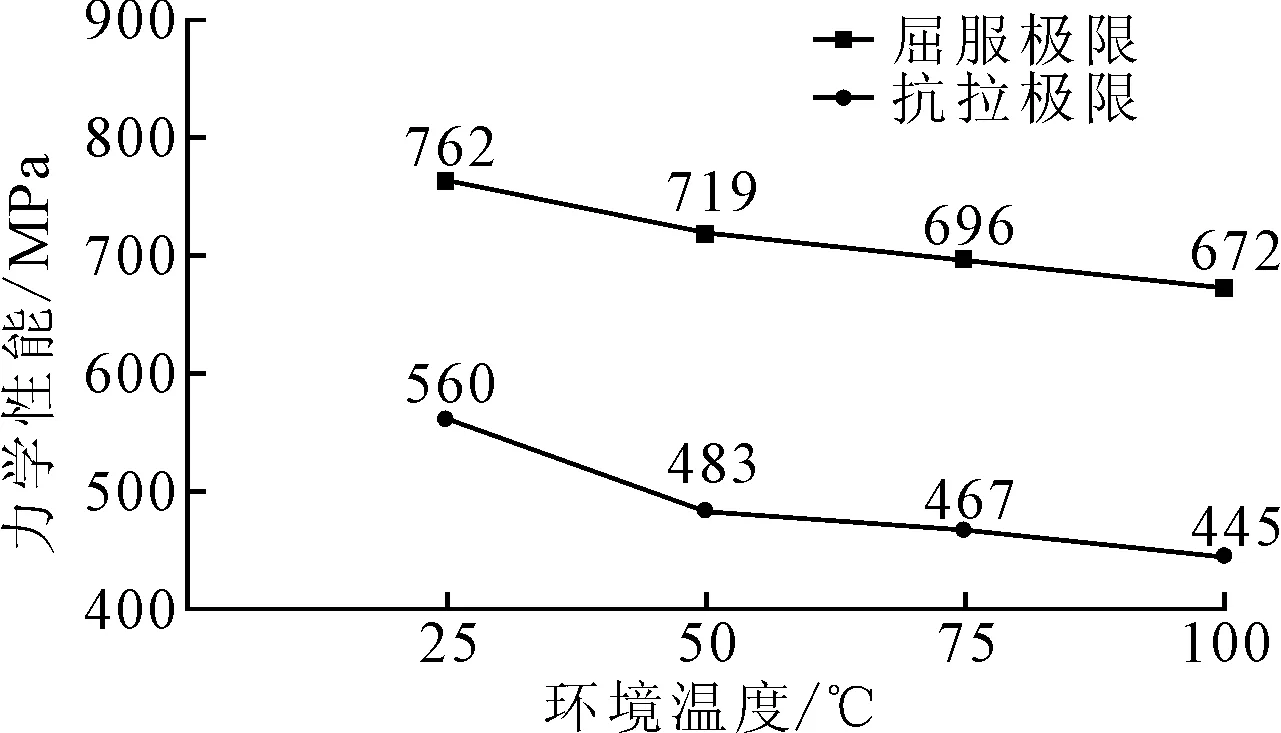

为了控制船舶造价,特别对货舱的结构设计进行优化,达到节约不锈钢用量,降低造价的目的。为了控制主甲板、内壳及内底的板厚,可以适当减小纵骨的间距来贴近最小板厚要求,兼顾到双层底需要设置PMA通道的要求,纵骨间距设置为650 mm,艏艉货舱因船体线型变化,内壳需要往船中收缩,在一些局部纵骨需要截止改成横骨架式的区域,也采取在肋距中间增加横向构件的方法,让板格更小,从而达到减低不锈钢板厚的效果。该船采用新日本制铁公司的ASTM S31803双相不锈钢,材料的屈服极限、抗拉极限随环境温度的变化曲线见图3。

图3 ASTM S31803双相不锈钢材料性能 随环境温度的变化

充分考虑利用双相不锈钢高强度的材料特性,主甲板,内壳及内底的纵骨材料采用AH36的高强度钢,AH36的骨材和双相不锈钢板材较为匹配,可以提高整体板架的承载能力[3]。同时通过适当增大纵骨尺寸,使其尽可能多地分担总纵强度,减小主甲板、内壳及内底板参与总纵强度的负担。设计初期需要和总体专业进行配合,分舱时使舱长与纵向槽型舱壁的槽型周期能够配合良好,且避免分舱舱长过长,减小晃荡载荷。

根据厂商提供的ASTM S31803双相不锈钢力学性能表,通过插值,可得此双相不锈钢在温度80 ℃时,Rp0.2即塑性延伸为0.2%时对应的强度值约为460 MPa。为了减少不锈钢的用量,在校核不锈钢构件尺寸时,应力衡准应尽可能地接近其力学性能的极限。考虑到所订购的不锈钢焊条的焊缝熔敷最小屈服强度为450 MPa,该船的不锈钢校核衡准取450 MPa。

HCSR规范屈曲章节中规定,板格的净厚度应t满足:

式中:b为板格的宽度,mm;C为长细比系数,取为:C=100,船壳外板和货物及液舱边界,C=125;ReH为板材料的最小屈服应力,MPa。

通过规范及有限元计算发现,大部分甲板板和内壳板净厚度取8.5 mm即可以满足总纵强度及局部强度的要求;而根据以上衡准公式,b=650 mm,C=100,ReH=450 MPa,tp应不小于9 mm才能满足要求[4]。从有限元计算结果发现:绝大部分主甲板、内壳,以及内底板的应力水平并没有那么高,如果不锈钢校核衡准取450 MPa的话,因屈曲强度对板格的净厚度的规定,反而对控制整体不锈钢用量不利。经与船级社专家商议,对于主甲板、内壳,以及内底板的不锈钢校核衡准取为420 MPa,而对于纵向和横向槽型舱壁,不锈钢板的校核衡准取为450 MPa,并在图纸中加以说明。

1.3 纵向和横向槽型舱壁设计

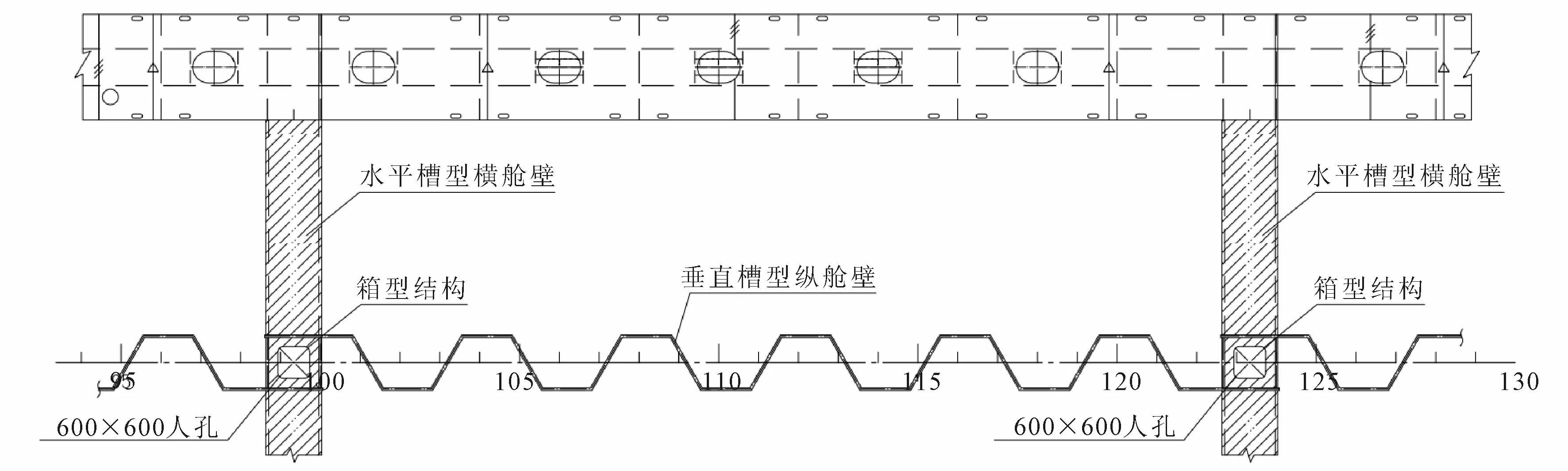

该船货舱长度约131.25 m,共有20个独立的液货舱和2个污油舱。典型的货舱宽度比货舱舱深小,货舱采用水平槽型舱壁设计,特别是水平槽型横舱壁方便在高度方向上根据载荷不同设水平板缝取不同的板厚,对减轻结构重量非常有利,货舱长度较货舱舱深更长,纵舱壁采用垂直槽型舱壁设计,更有利于减轻结构重量[5]。根据规范要求,型深小于16 m的船舶,垂直槽型不强制要求设置底墩。考虑到设置底墩,会导致总舱容较大的损失,该船不设置底墩,纵向垂直槽型舱壁直接与甲板、内底连接,反面用甲板纵桁和内底纵桁加强。横舱壁采用水平槽型,中纵舱壁处设置1个箱型结构与水平横槽型舱壁进行连接,典型的中纵垂直槽型舱壁和水平槽型横舱壁布置见图4。

图4 典型的中纵垂直槽型舱壁和水平槽型横舱壁示意

箱型结构定义为空舱,主甲板设置人孔盖进入。在箱型结构内,设置倾斜隔板对在水平槽型舱壁腹板进行对应加强,隔板上开人孔,使其满足永久检验通道要求。

2 舱段有限元分析

该船满足《协调共同结构规范》(HCSR)的入级要求,结构有限元模型的载荷、边界条件及网格参照HCSR的要求进行,评估区域须包括整个货舱范围。考虑到文章的篇幅,本文只对中部货舱区域进行分析。

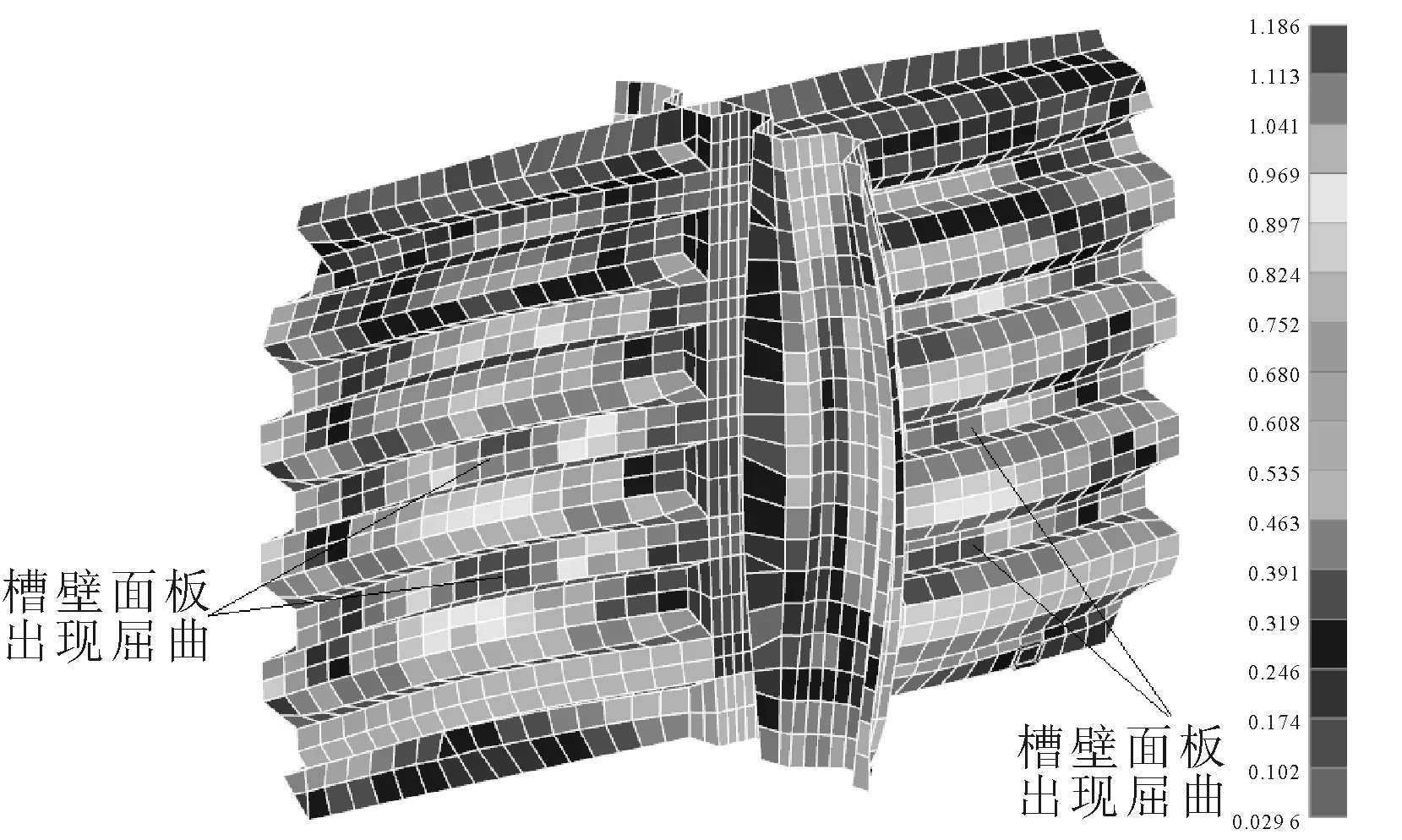

从计算结果来看,水平槽型横舱壁的中心在“品字形装法”的工况下,变形较大,出现了水平横槽壁槽型面板屈曲的情况,见图5。

图5 水平横槽壁槽型面板出现屈曲示意

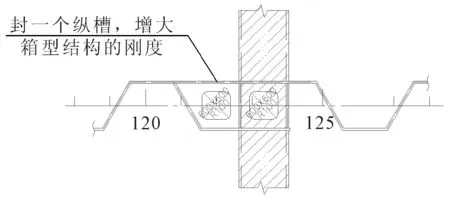

垂直槽型纵舱壁与箱型结构相交处的底部在隔舱装载的工况下,因受拉比较严重,也出现了应力过高的情况,而且超出较多,见图6。初步判断是箱型结构的刚度不够,需要增大其刚度采用承受大密度货物的装载要求。增大箱型结构的刚度可通过增加箱型结构的板厚,封闭与箱型立柱相连的一个纵槽做为箱型结构的一部分或纵壁设置底墩等方法。

图6 垂直槽型纵舱壁与箱型结构相交处计算结果

对比发现,增加箱型结构的板厚对增大箱型结构的刚度效果有限,封闭与箱型立柱相连的一个纵槽做为箱型结构的一部分和纵壁设置底墩这两个方案对增大箱型结构的刚度很有帮助。有限元计算结果发现,舱壁变形明显变小,水平槽型横舱壁的屈曲问题得到有效解决,垂直槽型纵舱壁与箱型结构相交处底部的应力水平也大大减小。比较两种方案,增设底墩不锈钢增加的量较少一些,但舱容损失较大,不能满足规格书对舱容的要求,故采用封闭与箱型结构相连的一个纵槽的方案,见图7。

图7 修改后的箱型结构示意

3 局部区域应力集中的特殊处理

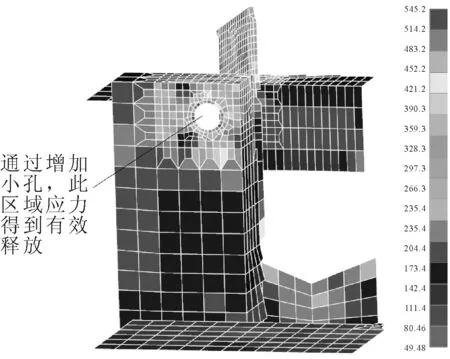

有限元计算发现,在实肋板与中纵舱壁面板底端交接处和内底水密纵桁在箱型结构端部拐点处的应力较大,且很难通过增加板厚使其应力降下来。增大实肋板和内底纵桁应力集中区域板厚则出现中纵舱壁和箱型结构底端应力超出衡准;而如果局部增大中纵舱壁和箱型结构底端的板厚,下加强区域的应力又超出衡准,出现此消彼长的情形;如果通过硬加板厚满足要求的话,板厚都需要加得非常大,不大合理。从其他区域计算结果发现,在坞墩肘板与中纵舱壁面板底端交接处和非水密纵桁与箱型结构端部拐点处(非水密纵桁在箱型结构端部拐点处下方有减轻孔),反而没出现应力超标的问题。分析判断此两处应该是存在“硬碰硬”的情况,应力没有得到有效的释放。经协商,修改内底压载舱边界,将在箱型结构端部拐点下的内底纵桁统一改为非水密,对称的纵桁改为水密。肋板应力集中区域通过开一个直径200 mm的小孔,让其应力得到有效的释放,应力集中问题得到有效解决,见图8。

图8 肋板应力集中区域开应力释放孔示意

4 结论

1)对33 000 DWT不锈钢化学品船,提出采取适当减小纵骨间距和选择性降低双相不锈钢设计强度的方式来减少主甲板、内壳及内底板的板厚,从而达到减轻不锈钢用量的目的。

2)在分析纵、横舱壁相交处箱型结构的强度问题过程中,通过多方案对比,发现采用封闭与箱型结构相邻的纵槽的方案能有效提高箱型结构的刚度,并解决水平槽形横舱壁的屈曲问题,且对舱容的影响较小。

3)对于在实肋板与中纵舱壁面板底端交接处和内底水密纵桁在箱型结构端部拐点处出现的应力集中问题,采用应力释放孔的方式是最有效的解决方法。