车用永磁同步电机定子铁耗的分析与优化

王海燕, 江郑龙, 晁鹏博, 熊端锋, 代 颖

[1.上海大学 机电工程与自动化学院,上海 200072;2.上海众联能创新能源科技股份有限公司,上海 200336;3.晗兆检测技术(上海)有限公司, 上海 200435]

0 引 言

在车载动力电池未能取得突破的情况下,提高驱动电机的效率对提高车辆续航里程至关重要[1]。目前中国电动汽车续航里程认证标准GB/T 18386—2005《电动汽车能量消耗率和续航里程实验方法》主要参考新欧洲驾驶循环(NEDC)工况。文献[2]中提出车用电机在低负荷中高速运行范围内的效率提高对于延长车辆续航里程至关重要。文献[3]揭示采用非晶合金铁心材质的电机比硅钢片电机铁耗更低、效率更高。文献[4]研究铁心硅钢片的厚度对铁耗的影响。新能源汽车行业在日趋激烈的竞争下,选用低成本原材料。降低电机成本是必须考虑的问题。

文献[5]引入铁耗系数计及制造工艺对铁耗的影响,并对电机进行优化设计。文献[6]通过采用偏移非对称转子极的方法,可同时有效抑制电磁转矩、磁阻转矩和齿槽转矩的脉动,但制造工艺复杂。文献[7]通过对转子辅助槽位置和尺寸的优化来抑制空载铁耗,得出开辅助槽对“V型”转子结构电机空载铁耗影响比较大,对“V一型”转子结构电机空载铁耗影响很小,但未考虑电机负载运行时,辅助槽对铁耗的影响规律。本文从考虑电机成本和加工难度角度出发,研究采用转子开辅助槽抑制车用电机的定子铁耗。

1 铁耗模型及辅助槽设计分析

1.1 铁耗分离计算模型

本文基于Bertotti铁耗分离计算模型,分析永磁同步电机(PMSM)的铁耗,考虑磁化方式的铁耗计算公式[8]为

(1)

式中:PFe为铁耗;Ph、Pe、Pa分别为磁滞损耗、涡流损耗、异常损耗;kh、ke、ka分别为磁滞损耗系数、涡流损耗系数、异常损耗系数;f为交变磁场频率;Bm为磁密正弦波幅值;B(θ)为磁场密度。

电机实际运行时,磁化方式主要分为2种:(1)磁化方向不变,大小按正弦规律变化的交变磁化;(2)磁化方向、大小均随时间变化的旋转磁化。

本文电机硅钢片的型号为35WW250,其厚度为0.35 mm,密度7 600 kg/m3,在不同频率下的铁耗B-P曲线如图1所示。有限元法拟合得到多频率下的损耗系数分别为磁滞损耗系数61.68 W/m3,涡流损耗系数1.01 W/m3,异常损耗忽略不计[9]。

图1 35WW250在不同频率下的铁耗B-P曲线

1.2 样机参数

本文以一台新能源商务汽车用PMSM为研究对象,电机的主要参数如表1所示。

表1 电机主要参数

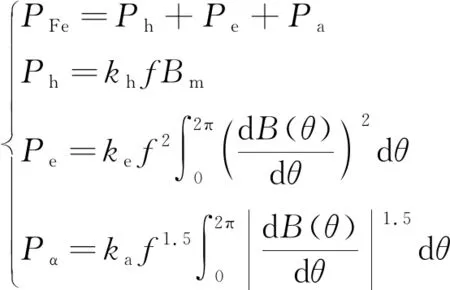

电机转子永磁体采用内置式“V一型”结构,依据磁密分布特点分4个区域对定子铁心损耗进行分析[10]。4个区域分别为齿顶、齿身、齿根、轭部,如图2所示,且在各区域上取4个特征点A、B、C、D。

图2 电机结构及定子特征点分布示意图

1.3 辅助槽对电机铁耗的影响

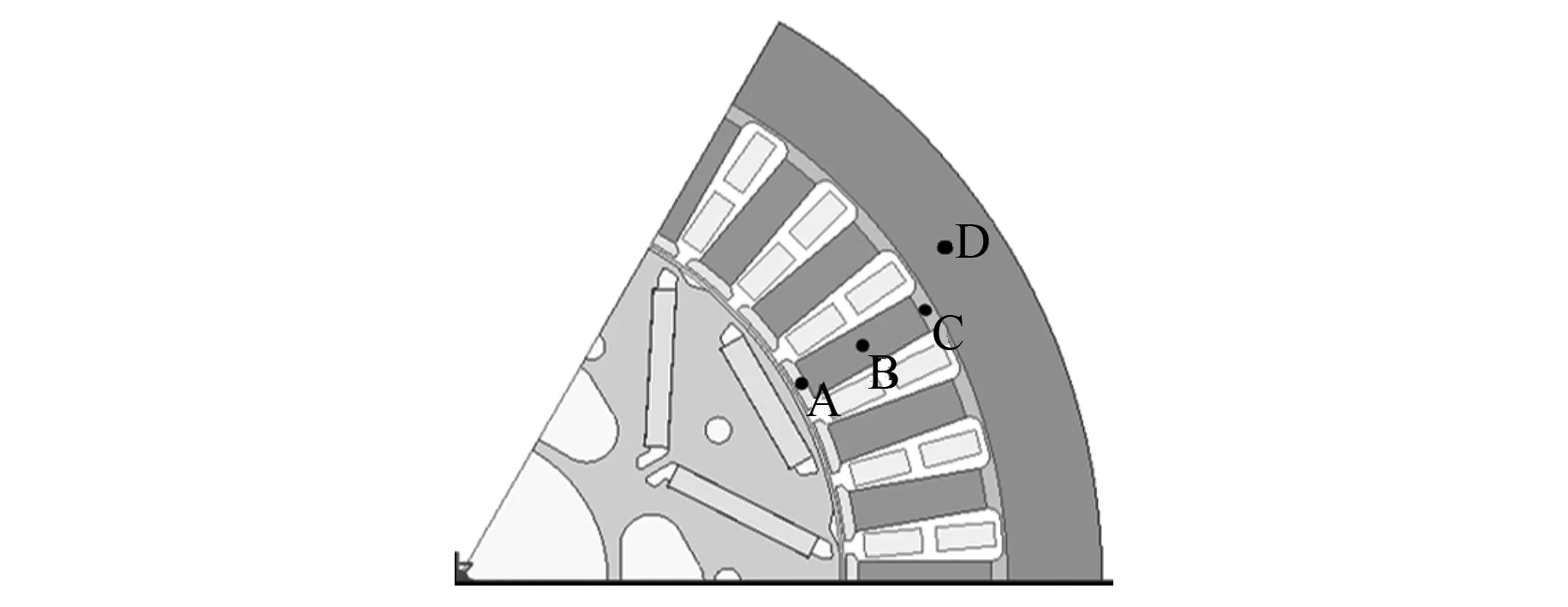

转子表面开辅助槽设计能改善气隙磁密波形的正弦度、减小气隙磁密的谐波含量,从而降低电机铁损。同时,合理的开槽设计能减小漏磁,增大气隙磁通量,提高电磁转矩,降低转矩波动。本文辅助槽的槽型设计为三角形,在d轴对称的两侧位置各开一个辅助槽,如图3所示,对辅助槽的3个变量(张角θ、深度ds、单边辅助槽与q轴之间的位置角α)进行参数化分析,研究辅助槽尺寸对电机铁耗和输出转矩的影响。考虑转子结构强度,初步选定辅助槽的张角θ为110°~160°,深度ds为0.6~1.6 mm,位置角α为7°~13°。

图3 转子辅助槽的尺寸参数示意图

借助高配置的工作站,采用多变量变化分析辅助槽尺寸及位置对电机性能的影响和确认最终尺寸及位置参数。现采用双变量变化揭示辅助槽尺寸与电机铁耗、转矩性能的关系。

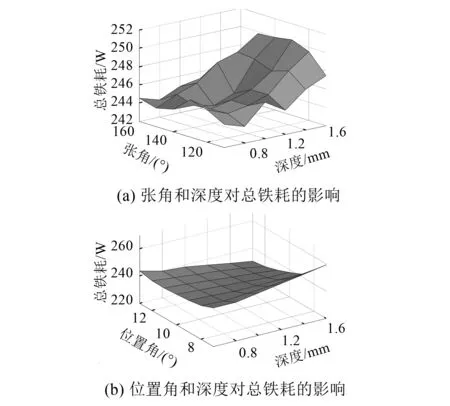

额定转速3 000 r/min、α=8°时辅助槽张角和深度对铁耗的影响如图4(a)所示,其中总铁耗最大值为250 W、最小值为244 W,即差值为6 W。θ=140°时辅助槽的位置角和深度对铁耗的影响如图4(b)所示,其中总铁耗最大值为259 W,最小值为230 W,差值为29 W。由此可知,辅助槽不同尺寸位置参数对3 000 r/min下电机铁耗的影响较小,其中位置角对铁耗影响稍大。定子铁耗约占总铁耗的93%,随辅助槽尺寸变化的趋势与总铁耗类似。

图4 转速3 000 r/min时辅助槽尺寸对总铁耗的影响

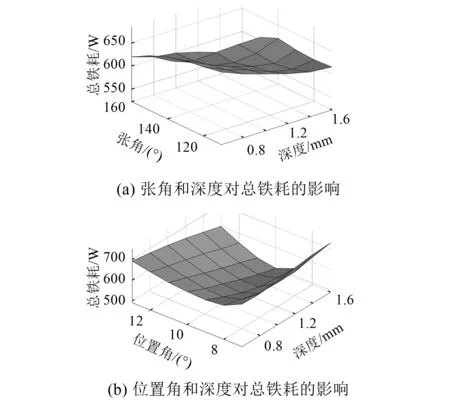

峰值转速8 000 r/min时,α=8°时辅助槽张角和深度对铁耗的影响如图5(a)所示,其中总铁耗最大值为680 W、最小值为524 W,即差值为156 W;总体上,铁耗随张角的增大先增大再减小,铁耗随深度的增大先减小再增大。θ=140°时辅助槽的位置角和深度对铁耗的影响如图5(b)所示,其中总铁耗最大值为729 W、最小值为500 W,差值为229 W;铁耗随位置角的增大先减小再增大,在位置角α=8°~9°时,铁耗相对较小。定子铁耗约占总铁耗的85%,其随辅助槽尺寸变化的趋势与总铁耗类似。由数据分析可知,电机高速运行时,辅助槽的尺寸尤其是位置角的变化对电机铁耗影响非常大。

图5 转速8 000 r/min时辅助槽尺寸对总铁耗的影响

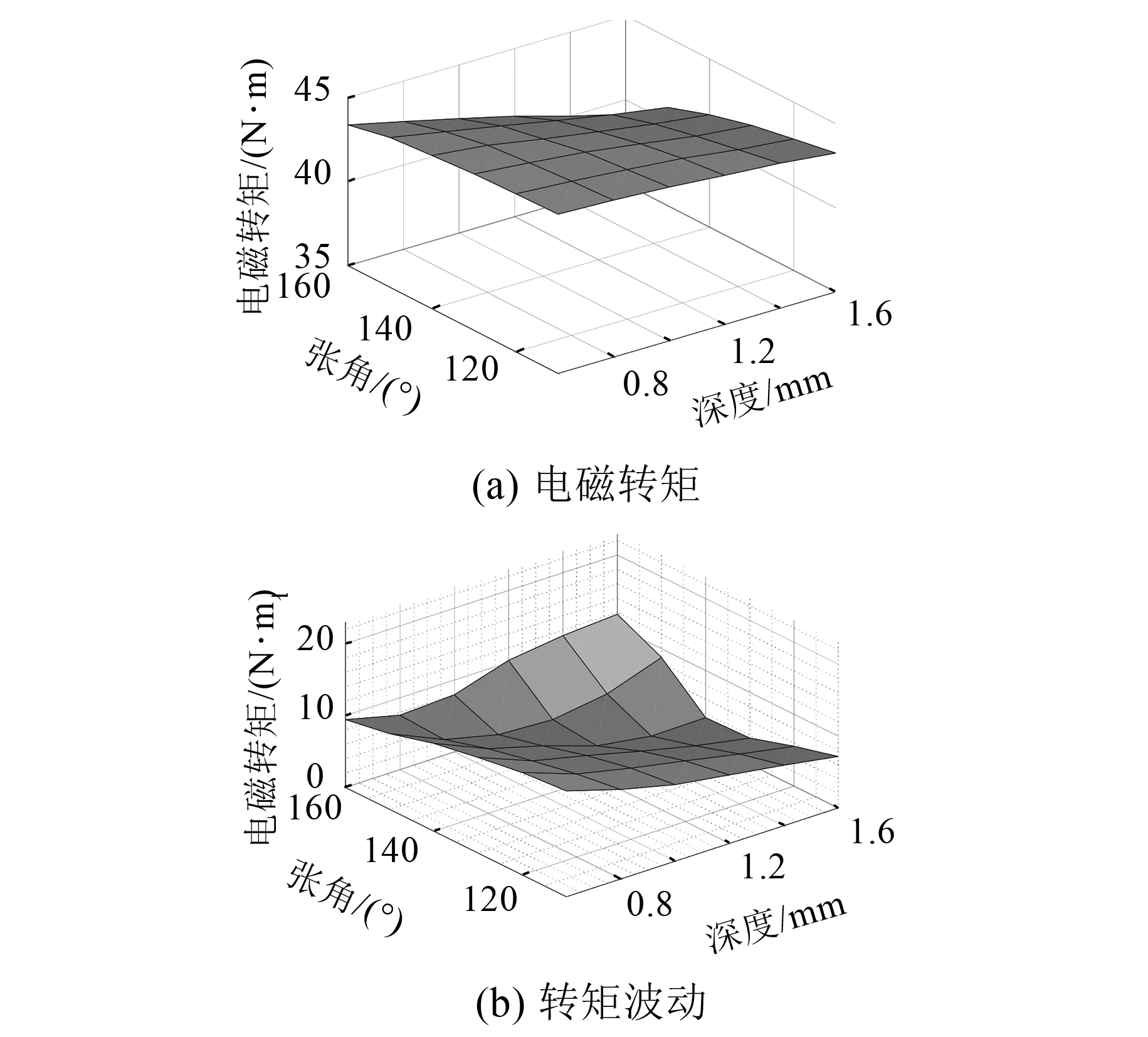

峰值转速8 000 r/min时,辅助槽张角和深度对电机转矩性能的影响如图6所示,其中电磁转矩变化范围为38.9~44.5 N·m,随辅助槽张角和深度的增大而减小;转矩波动变化范围为3.4~14.7 N·m,随着辅助槽张角和深度的增大先减小再增大。

图6 辅助槽张角和深度对转矩性能的影响

根据图5(a)和图6,电机在辅助槽θ=160°和d=1.6 mm时铁耗最小,为524 W,但该尺寸下电磁转矩最小(39 N·m),转矩波动最大(12 N·m);在θ=140°和d=1.2~1.6 mm时转矩波动较小(3.4~4.5 N·m),其中电磁转矩随ds增大而减小。

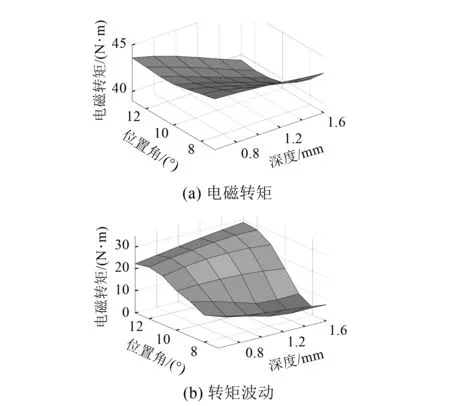

峰值转速8 000 r/min时,辅助槽位置角和深度对电机转矩性能的影响如图7所示,其中电磁转矩变化范围为39.3~44.4 N·m,电磁转矩随着深度的增大总体呈减小趋势,随位置角的增大先减小再增大;转矩波动变化范围为3.4~28.9 N·m,转矩波动在ds=1.2~1.6 mm和α=8时较小(3.3~4.5 N·m)。

图7 辅助槽位置角和深度对转矩性能的影响

综合考虑电机的铁耗和转矩特性,确定辅助槽深度d=1.2 mm,张角θ=140°,位置角α=8°。

2 定子铁耗分析

为方便分析转子辅助槽对电机铁耗的影响,设电机转子未开辅助槽设计为方案一,电机转子开辅助槽设计为方案二。由前文可知不同转速下定子铁耗占总铁耗的90%左右,下面详细研究辅助槽对定子铁耗的影响。

2.1 不同工况下气隙磁密分析

样机带负载工作时,电机铁心中的损耗大部分是由空载磁场决定的,因为电机主磁场由永磁体提供,负载电流所产生的电枢磁场相对于永磁磁场较小。车用电机高速运行时,会通过增大弱磁电流id抵消部分永磁体磁场、减小气隙磁密来维持电机端电压平衡,即在高速运行时电机采用的弱磁控制方式是通过电枢反应达到恒功率扩速运行的目的,弱磁程度越高,电枢反应越大[11]。图8为电机8 000 r/min时空载和额定负载的气隙磁密波形及傅里叶分解。

图8 8 000 r/min时气隙磁密

空载运行时,方案一气隙磁密谐波含量为19.1%,方案二为16.2%,降低了3.1%;额定负载运行时,电枢反应导致气隙磁密畸变严重,其中方案一谐波含量为64.2%,方案二为52.9%,降低了11.3%。根据式(1)可以定性预测谐波含量越低铁耗越低,尤其是铁耗中的涡流损耗。表2为电机在空载和额定负载工况运行时的定子铁耗。空载运行时,方案二气隙磁密基波幅值虽然大于方案一,但高次谐波幅值大多小于方案一,空载时损耗比方案一降低了20 W。负载运行时,2种方案气隙磁密基波幅值相等,但方案二谐波幅值在大于3次后皆低于方案一,铁耗降低了96 W,改善了电机高速运行时的效率及温升情况。

表2 空载和额定负载的定子铁耗 W

2.2 定子铁耗分布情况

2.2.1 定子不同区域的铁耗

峰值转速8 000 r/min时,方案一和方案二定子铁心在不同区域的铁耗分布占比如表3所示。由表3可知,方案二较方案一铁耗降低了16%;开辅助槽设计主要降低了定子齿顶、齿身处的损耗,在齿顶和齿身处方案二比方案一的铁耗共降低了79.5 W,占定子铁耗降低值的83%,其中方案二的齿顶百分比下降1.8%。

表3 2种方案定子不同区域的铁耗分布

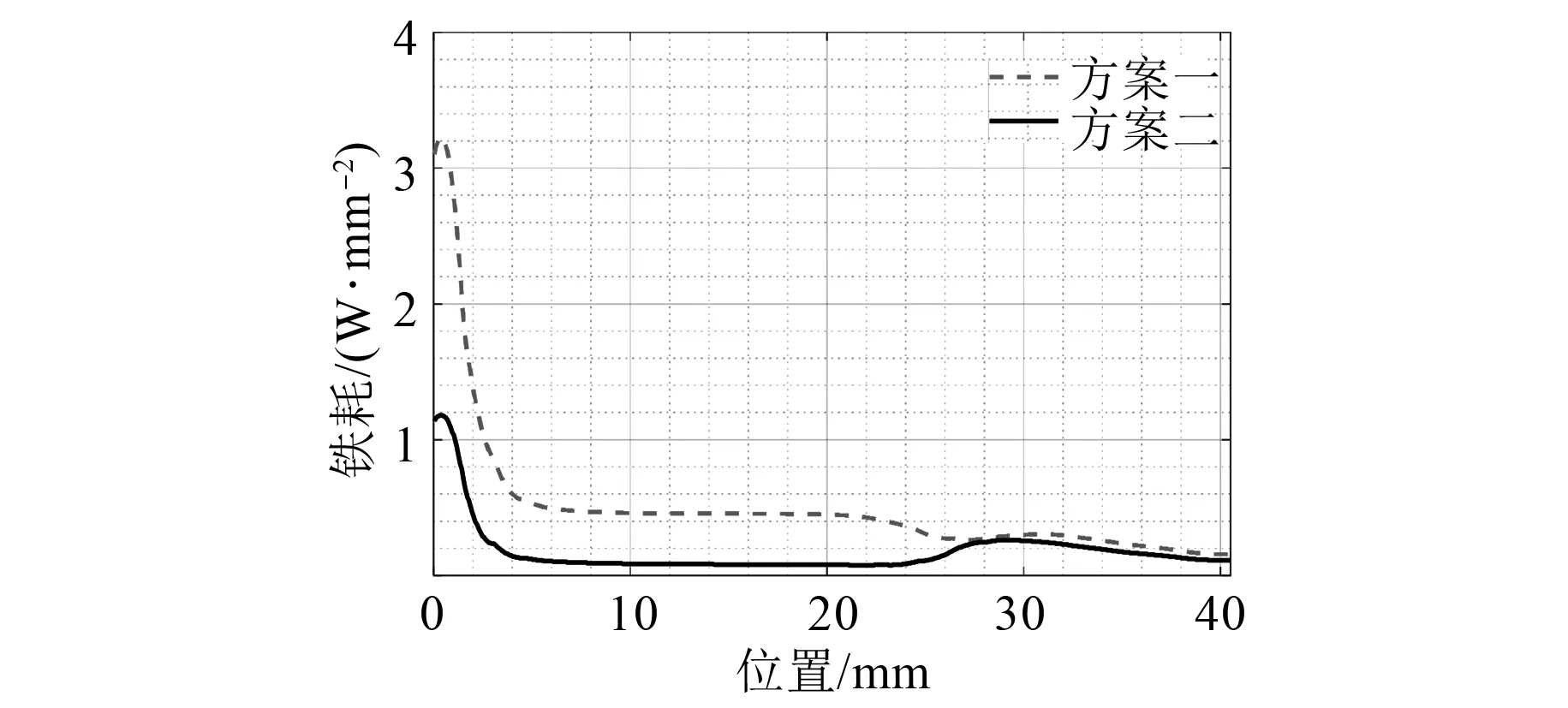

齿身和轭部铁耗大,但同时体积也大。各区域按铁耗密度从大到小排序为:齿顶、齿根、齿身、轭部。受齿槽效应影响,电机齿部位置磁场波形畸变要高于轭部位置,其中齿顶位置磁密畸变最严重。图9为定子某齿中间线位置某一时刻的铁耗分布曲线,方案二明显改善了齿顶处的铁耗情况,有效地规避了齿顶局部高温点的出现。

图9 定子齿中间线位置的铁耗分布曲线

图10为2种方案定子铁耗分布云图,可以看出方案二改善了齿顶和齿身处的铁耗。

图10 2种方案定子铁耗云图

峰值转速8 000 r/min时定子的磁滞损耗和涡流损耗如表4所示。由表4可知:涡流损耗是铁耗主要成分;方案二的涡流损耗相对于方案一降低了92 W,为铁耗降低值的93.8%,同时,涡流损耗与电机频率的2次方有关,随着转速的增加,涡流损耗改善的趋势会更加明显。

表4 2种方案下磁滞损耗和涡流损耗 W

2.2.2 定子特征点的磁化方式

采用时步有限元方法分析得到2种方案下,电机在正弦波电流源供电时定子各特征点磁密变化情况,如图11所示。齿身B点的磁场可以认为是纯粹的交变磁场;齿身A点、齿根C点的磁场中旋转磁场占较大比重;齿轭D点的磁场中交变磁场占很大比重,且以切向磁化为主。

图11 转速8 000 r/min时定子特征点处的磁化方式

在选定电机硅钢片型号后,铁耗由磁密幅值和频率决定。表5为特征点处磁密的基波幅值和谐波含量,其中方案二的某点基波磁密幅值相比方案一减小的最大值为0.02 T,THD减小值为4.0%~5.3%,8 000 r/min时基波频率f=400 Hz,考虑谐波频率是基波的倍频数且铁耗与频率的1~2次方有关,故谐波含量下降是铁耗减小的主要原因。通过2种方案在特征点处的谐波分析可知2种方案下各点分布规律没有变化,但方案二改善了铁心的磁密谐波含量,尤其是齿顶A点处。

表5 2种方案特征点基波幅值和谐波含量

2.3 电机转速与铁耗的关系

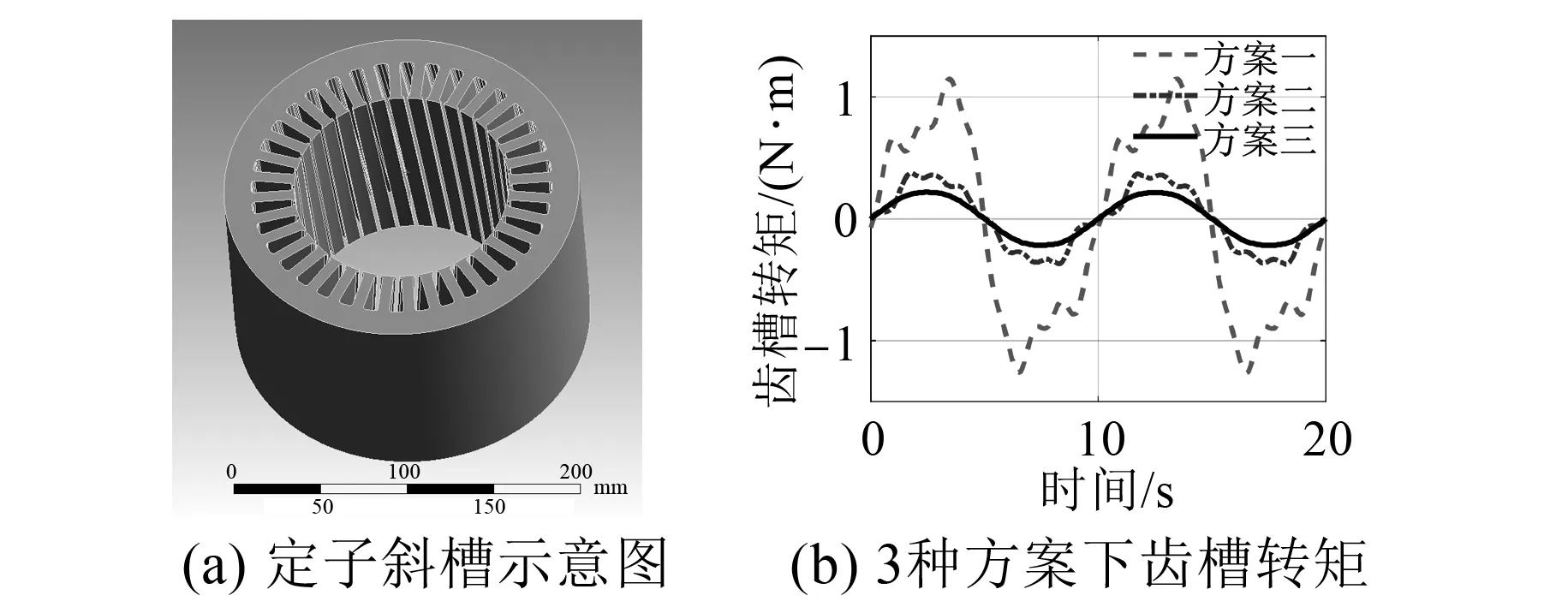

车用驱动电机对电磁振动噪声要求指标高。为进一步消除齿谐波,经过理论分析和有限元仿真可知定子斜槽一个齿距对齿槽转矩抑制效果最好[12]。定子斜槽示意图如图12(a)所示。设电机转子开辅助槽加定子斜槽设计为方案三。电机3种方案的齿槽转矩如图12(b)所示。电机经过本体结构优化,齿槽转矩最大值由方案一的1.15 N·m下降为方案二0.37 N·m、方案三0.22 N·m,且方案三中齿槽转矩呈现正弦波脉动,有利于削弱电磁振动噪声。

图12 定子斜槽改善齿槽转矩

为分析定子斜槽是否对定子铁耗产生影响,图13给出了3种方案下铁耗随转速增加的变化趋势图,其中为考虑逆变器引入的电流时间谐波对铁耗的影响,在电流源激励上叠加了1倍和2倍开关频率的主要谐波[13]。

由图13可知:方案二和方案三的定子铁耗在电机不同转速下几乎相同,其中,8 000 r/min时方案三比方案二多16 W,占总定子铁耗2.5%,可知斜槽会导致铁耗增加,但影响很小,可忽略不计;随着转速的增加,辅助槽设计对铁耗的优化效果更加明显,即电机中高速运行时铁耗降低、效率提高。

图13 定子铁耗随转速变化曲线

3 试验结果与分析

本文试验电机结构设计采用转子开辅助槽加定子斜槽来满足车用驱动电机的性能指标要求。转子开辅助槽结构的实物图如图14(a)所示,图14(b)为试验现场图。

图14 电机实物图

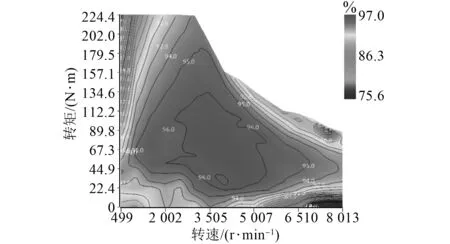

图15为电机负载试验实测得到的效率MAP图。电机负载最高驱动效率可达96.8%, 2 000~6 000 r/min工作转速区间的驱动效率平均为96%,电机高效工作区间(效率>85%)占比为92%,说明该结构电机在宽调速范围内可高效运行,满足车用电机实际工况需求。

图15 电机实测效率MAP图

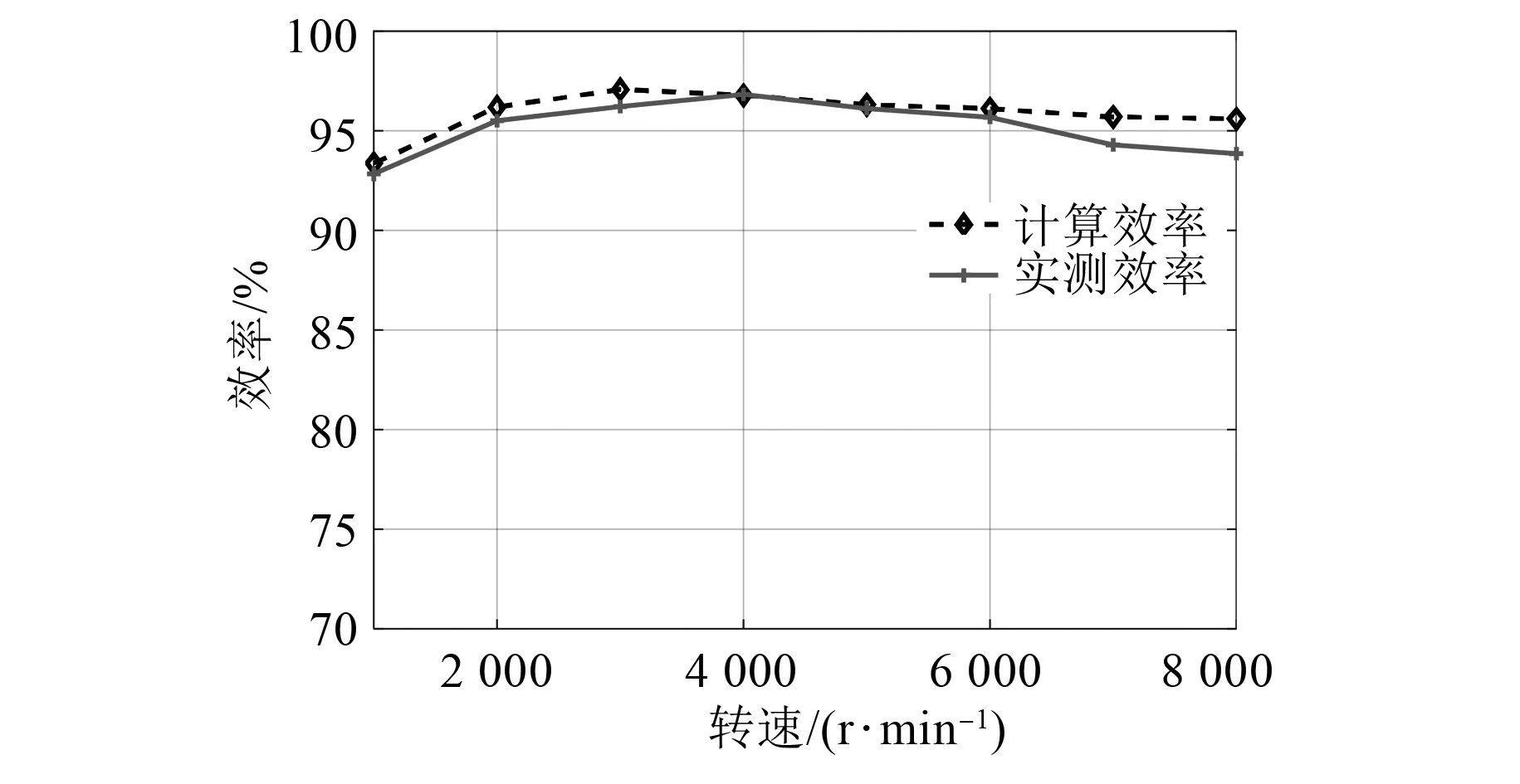

图16为额定功率下电机计算效率与实测效率对比图,电机损耗主要包括铁耗、铜耗、机械损耗,其中电机铜耗根据实测电流和实测电阻值计算得到。计算效率和实测效率的最大差值为1.75%,验证了理论分析的正确性。

图16 额定功率下效率对比曲线

4 结 语

本文以一台内置式“V一型”转子结构车用PMSM为研究对象,在铁耗分离计算模型的基础上,通过有限元法分析转子辅助槽对电机铁耗的影响,得到以下结论:(1)合理的转子辅助槽设计可以改善气隙磁密,降低铁耗,提高输出转矩,抑制转矩脉动;(2)电机在额定负载高速运行时,电枢反应会导致气隙磁密畸变严重,转子辅助槽设计可以降低约16%气隙谐波含量;(3)转子辅助槽设计可以降低定子磁密波形的谐波含量、降低涡流损耗,尤其是齿顶处;(4)随着转速的增加,辅助槽设计对铁耗的优化程度更加明显。