利用MCNPX模拟钴-60辐照装置研发样品吸收剂量的研究

曾弟明

(苏州中核华东辐照有限公司,苏州 215200)

MCNPXTM是一个通用Monte Carlo 辐射输运程序,它跟踪几乎所有能量的所有粒子,MCNPX程序开始于1994年,作为MCNP4B和LAHET2.8的扩展,用于支持氚加速器生产项目(APT)。MCNPX2.5.0是MCNP4C(BRI00)和MCNPX2.4.0(WAT02b)的超集[1]。大型工业钴-60辐照装置的辐照方式通常分为静态分批辐照、动态连续辐照、动态步进辐照、产品流动辐照等。目前国内使用较多的是动态步进辐照方式,即产品送入辐照室内,在工位上停留一定时间,然后移动到下一个辐照工位再停留相同时间,依次前进,直至送出辐照室[2]。实际生产过程中,同类产品通常选取固定的辐照工艺参数从而得到相对固定的吸收剂量值。

利用蒙特卡罗方法(MCNP)对大型工业γ辐照装置的辐照室内的剂量场分布,辐照产品的吸收剂量分布,吸收剂量最大值、最小值及不均匀度的模拟计算和实验测定等相关的研究比较多。2000年,Oliveira等利用MCNP程序模拟计算了γ辐照装置的吸收剂量率,结果表明模拟和实验数据符合的一致性很好,说明MCNP程序的应用是一种正确的方法,可以减少实验用剂量计的数量,蒙特卡罗模拟可以作为辐照装置剂量测量的预测工具[3]。他们还讨论了源、辐照装置结构、样品材料、辐照容器、墙壁、天花板和地面的比释动能,模拟和实验结果吻合较好[4]。2002年,Shariari等利用MCNP模拟了γ辐照装置系统的剂量率分布,等剂量曲线、累积剂量值和系统设计数据(如生产量和效率)被模拟为产品密度的函数,MCNP被认为是一种有效的输运代码,可用于处理绘制γ辐照装置各种剂量图[5]。2004年,郭平稳利用蒙特卡罗程序MCNP对大型钴-60辐照装置的辐照室内的空间辐射场和辐照产品内的剂量分布进行了多点同时模拟,相应测量点剂量的理论计算结果和实际测量值的相对偏差在辐照空间内为10%左右,在辐照产品内为20%左右,计算结果基本反应了空间辐射场和辐照产品内的剂量分布情况[6]。2010年,VanHung 等利用MCNP程序模拟和测量钴-60辐照装置的辐照箱内材料吸收剂量的分布,剂量不均匀度、辐照箱内的最小值和最大值的位置和值、辐照不同密度模拟材料的效率等有较好地符合性,表明MCNP程序的应用对辐照装置的运行有重要的指导意义[7]。2010年,刘江平对钴-60γ辐照装置进行数学建模,运用MCNP模拟计算辐照装置在装载0.1 g/cm3的均匀产品情况下的剂量分布,模拟计算结果与实际测试结果比较,发现偏差的绝对值在15%(多数在8%以下)以内,模拟计算与测量数据基本吻合,计算结果可以反应产品吸收剂量的分布规律[8]。2012年,李磊等利用GEANT4和MCNP实现了辐照空间剂量率分布的蒙特卡罗模拟,设计了积木式铝模件,并用重铬酸银剂量计完成了实验测量,对比结果表明模拟与实验结果相符合,且其相对偏差均小于5%[9]。2013年,Khattab等利用MCNP程序建立了辐照装置的三维模型,并测量了空间分布的剂量率,结果表明,计算和测量结果有良好的一致性,在x,y和z方向上的最大相对误差分别小于7%,4%和4%,MCNP可以用于辐照装置的设计计算[10]。2015年,Ladeira 等采用聚甲基丙烯酸甲酯(PMMA)剂量仪测定辐照容器内的剂量均匀度,还研究了产品密度对不均匀度DUR的影响,研究了三种照射位置和四种不同的产品容重。结果表明,在所研究的位置和密度上均有良好的水平剂量均匀性[11]。2016年,唐辉使用制备的剂量计对剂量场进行了测量,并将实测数据与模拟计算数据进行对比分析,结果表明,模拟计算值与实际测量值之间虽然存在一定偏差,但是其偏差绝对值在15%以内,其最高吸收剂量率区域与最低吸收剂量率区域基本重合[12]。2019年,Gual等利用蒙特卡罗MCNPX进行三维几何仿真模拟,保证辐照产品中形成最准确的剂量分布图,从而提高向客户提供的服务质量[13]。2020年,Leal-Acevedo 等通过关联实验获得的数据和使用MCNP的通量密度计算和模拟的数据,确保给予工业产品适当的剂量。表征辐照室内的三个剂量场,以最大限度增加辐照剂量,以及考虑线源(理论计算)和体源(模拟)的情况,该结果能够评估密度为0.1~1.0 g/cm3模拟材料中的剂量不均匀度(DUR)[14]。

对于新产品的研发,需要不同的吸收剂量分布、研发样品数量比较少且种类各异、包装样式不同、以及不能随时变动正常工况下的辐照工艺参数。为了充分利用辐照室内空间剂量场,在不影响正常生产工况下,并且能够满足研发需要,本文用MCNPX2.5.0程序对动态步进辐照装置进行几何建模,对研发产品进行定点静态辐照理论模拟。作者曾利用MCNP5对本辐照装置空间剂量场及辐照产品吸收剂量进行了模拟和实测对比研究,结果表明理论模拟值与实测值平均相对偏差约为+30%[15]。为此,根据实际需要,本文模拟辐照室内所有工位有或无辐照产品两种工况下实验样品的平均吸收剂量(率)规律,同时以-30%作为模拟值的修正值。

1 钴-60辐照装置与MCNPX建模

1.1 钴-60动态步进辐照装置介绍

本辐照装置由北京原子高科金辉辐射技术应用有限责任公司设计建造,设计装源活度为1.48×1017Bq(4×106Ci)。产品输送系统为电机驱动的悬挂链式,辐照箱分为上下两层,辐照室内共48个辐照工位,辐照箱按照相同的停留时间从一个工位到下一个工位,产品输送系统原理示于图1。为了保证辐照剂量的均匀性,该系统在辐照室内进行换面,在辐照室外操作大厅进行换层。辐照主控时间由电机的驱动频率控制,钴-60源架采用独立双板源架结构,能容纳1 260枚钴-60源棒。模拟时,钴-60源棒共232枚,总活度约为200万Ci。

图1 产品输送系统原理图Fig.1 Schematic diagram of the product transport system

1.2 MCNPX建立模型

所有模型均以双板钴源架在工作位时的中心为坐标原点(0,0,0),建立笛卡尔直角坐标系,平行源架平面方向为x轴方向,垂直源架平面方向为y轴方向(方位为正北),竖直方向为z轴方向。MCNPX2.5.0建立模型均作适当近似处理。

研发样品平台中心距两块板源架中心点301.5 cm(沿y轴方向),长为50 cm,宽为35 cm,平台中心距离地面186 cm;平台底部长为70 cm,宽为47 cm;304型不锈钢框架结构。MCNPX2.5.0建立模型时,忽略支架以及平台,只模拟产品,样品平台架示于图2。

图2 样品平台架Fig.2 Sample platform

正常工况下,辐照室内所有辐照工位均有辐照产品时(本文设计所有辐照产品为180 g泡椒凤爪(山椒味),平均容重为0.33 g/cm3),研发样品放置位置示于图3。

图3 有辐照产品3D模型Fig.3 3D model with irradiated products

辐照室内所有辐照工位均无辐照产品时,仅保留辐照箱托盘。模拟跟踪10 000个源粒子,研发样品放置位置示于图4。

图4 无辐照产品3D模型Fig.4 3D model without irradiated product

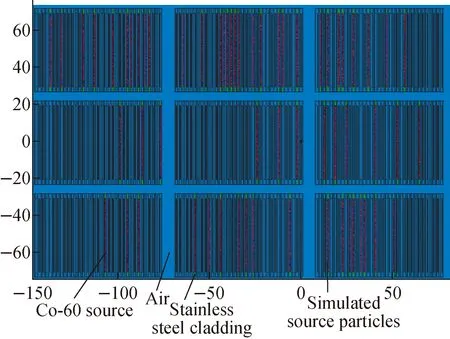

钴-60源采用CN-101D型钴-60密封放射源,整个放射源外形尺寸φ11.1 mm×451.4 mm[16]。每个源架包括18个源模块,总共36个源模块。MCNPX2.5.0的绘图软件visedX_23Z_730模拟跟踪100 000个源粒子轨迹历史后,钴-60源棒及源架1(两个板源架并排分布,编号为源架1和源架2)上9个源模块模型示于图5(模块从左到右,从下到上编号1~9)。

图5 钴源架模块剖面模型(单位:cm)Fig.5 Section model of cobalt source rack module (SI: cm)

正常工况下,每个辐照箱装9层,每层4件,总共36件辐照产品。辐照产品模型示于图6和图7。

图6 辐照产品平面模型(单位:cm)Fig.6 Plane model of irradiated products (SI: cm)

图7 辐照产品剖面模型(单位:cm)Fig.7 Section model of irradiated products (SI: cm)

1.3 MCNPX输入文件

输入文件(INP文件)格式及程序的相关语句和说明参考MCNPXTM用户使用手册(Version2.5.0)。截面采用MCNPX2.5.0自带的mcplib04文件。模拟计算时,采取能量沉积计数*F6(jerks/g)与乘子FM卡组合使最后输出结果为研发样品的吸收剂量率,再乘以辐照装置的主控时间换算成研发样品的吸收剂量,单位为kGy。问题截断采用NPS历史截断卡,输运的历史数目为1E7。

2 模拟研发样品吸收剂量

所有计数结果相对误差均小于5%。在辐照室内有或无辐照产品的两种工况下,模拟计算研发样品(泡椒凤爪)三种不同情况下的平均吸收剂量。第一种情况为体积不同且质量不同的12种研发样品,辐照不同时间;第二种情况为包装规格相同,质量不同的10种研发样品;第三种情况为包装规格不同,质量相同的9种研发样品。

2.1 体积不同且质量不同研发样品

根据产品种类,选择12种体积不同且质量不同的研发样品,在不同辐照时间的吸收剂量(Gy),吸收剂量结果列于表1和表2。

表1 体积不同且质量不同研发样品的吸收剂量(辐照室有辐照产品)Table 1 The absorbed dose of samples with different volume and quality(There are irradiation products in the irradiation room)

辐照室有或无辐照产品情况下,辐照不同时间,研发样品吸收剂量对比示于图8。

图8 辐照不同时间研发样品吸收剂量Fig.8 The absorbed dose of samples in different irradiation times

图8表明,针对包装规格不同和质量不同的研发样品,在辐照室内有或无辐照产品的工况下,后者比前者平均高出4.19倍。主要原因是正常工况下,辐照室内所有辐照工位均有辐照产品,在辐照箱过源段,辐照箱排列紧密,基本没有直射到研发样品处的射线,大部分射线能量在辐照产品内被吸收,研发样品所在位置处空间剂量与辐照室内无辐照产品的值相比小很多。在实际生产过程中,可以选择辐照不同的时间达到需要的辐照剂量要求。

2.2 包装相同质量不同的研发样品

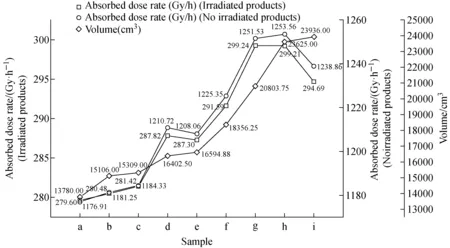

包装规格相同,长为44.5 cm、宽为27.5 cm、高为17 cm,体积为20 803.75 cm3,质量不同的10种研发样品的吸收剂量率(Gy/h)示于图9。

图9结果表明,在包装规格相同的情况下,研发样品的吸收剂量率随着质量增加而减少;在辐照室有或无辐照产品的工况下,其变化规律基本一致,后者比前者平均高出4.18倍。主要原因是在包装体积相同时,研发样品的质量增加,即样品密度增加,而在本模型下,样品的吸收剂量与密度基本呈反相关。

图9 质量不同研发样品吸收剂量率Fig.9 The absorbed dose rate of samples with different quality

2.3 包装不同质量相同的研发样品

包装规格不同,即研发样品的长、宽和高不同,质量均为7 200 g的9种研发样品,吸收剂量率(Gy/h)示于图10。

图10结果表明,在研发样品质量相同的情况下,吸收剂量率整体上随着体积增加而增加。在辐照室有或无辐照产品的工况下,后者比前者平均高出4.20倍。

图10 包装规格不同研发样品吸收剂量率Fig.10 The absorbed dose rate of samples with different quality

包装规格长、宽和高的不同,对吸收剂量率有影响。样品d、样品e、样品f和样品g的规格参数如表3。

表3 样品d、样品e、样品f和样品g的参数Table 3 Parameters of sample d, sample e, sample f and sample g

其中,长度方向沿x轴方向,宽度方向沿y轴方向,高度方向沿z轴方向,即从板源架平行出射的射线垂直x-z平面。比较样品d和样品e,前者比后者吸收剂量率大,可知在其他两个方向上参数相当的情况下,在射线穿透方向上的值(宽度方向)变大,而样品吸收剂量率变小。比较样品e和样品f,以及样品f和样品g,可知在射线穿透方向上的值不变时,样品吸收剂量率分别与长度和高度方向的变化呈正相关。

3 结论

对于大型工业钴-60动态步进辐照装置,正常运行工况下,辐照产品数量较大,同类产品的吸收剂量值比较固定,不利于新产品的研发。利用MCNPX2.5.0程序对其建立模型,模拟不同包装规格和不同质量的研发样品。结果表明,在辐照室有或无辐照产品两种工况下,后者比前者吸收剂量(率)值高出4.19倍。针对各种包装规格尺寸不同且质量不同的研发样品,辐照不同时间的吸收剂量值可以作为实际研发参考值。在包装规格相同的情况下,样品的吸收剂量率随着质量增加而降低。在样品质量相同的情况下,包装规格长、宽和高的不同,对吸收剂量率有影响。

通过本次研究,认为MCNPX2.5.0理论模拟研发样品吸收剂量可满足实际生产需求,节约企业研发成本,具有重要的实际指导意义。