风电叶片芯材蒙皮微裂纹产生原因及缺陷的消除

张成旭

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

近些年来,各种清洁能源,如风能、水能、潮汐能等得到了较广泛的应用。其中,利用风能进行风力发电,是利用清洁能源的重要形式之一。早在公元前700年,中国人就研制出帆船,以“风帆助航”的形式利用风能;宋代时期就有风车出现,以风车为载体,将风能转化为机械能用于农业生产;19世纪末至20世纪初,美国、丹麦等国家研制出了各种型号的风力发电机,用于工业领域[1]。

风力发电机由发电机、叶片、轮毂、主轴等部件组成,各部件结构均对叶片质量产生影响[2-4]。风电叶片为风机中的重要组件之一,对风机的运行效果及稳定性起到了决定性的影响,控制叶片各组件质量对保证风机稳定运行起到了积极作用。同时,由于风电行业平价上网的新政策[5],在保证叶片质量的前提下,做到控制成本、实现精益生产将是未来的一大发展趋势。本文以减少叶片缺陷,降低叶片维修成本为出发点,针对芯材蒙皮微裂纹问题,通过试验的途径进行研究,旨在找出可解决微裂纹缺陷的方法,降低维修成本,为叶片产业保交付、控成本目标的实现奠定基础。

1 风电叶片芯材蒙皮微裂纹产生的原因

1.1 芯材蒙皮微裂纹定义

微裂纹指的是芯材蒙皮外表面出现的微小的细丝状裂纹缺陷,因该缺陷较微小,用肉眼难以观察清楚,需要借助手电筒等工具进行观察方能发现并判别该缺陷,故将此种缺陷称为微裂纹。芯材蒙皮微裂纹形态如图1所示。

图1 芯材蒙皮微裂纹形态Fig.1 Micro-crack morphology in core material covering

1.2 芯材蒙皮微裂纹问题产生原因分析

通过试验对芯材蒙皮微裂纹问题进行研究,首先分析其产生原因,再提出解决方案,对比方案改进后,样块微裂纹情况是否得到改善,验证解决方案的合理性。

通过调研得知,灌注速度过快可能是导致芯材蒙皮产生微裂纹的主要原因,因灌注速度过快,树脂在导流网的作用下快速流动,不同部位流动充注程度不一致,固化后容易出现较长的微裂纹缺陷。

2 芯材蒙皮微裂纹问题解决方案及其对比

2.1 芯材蒙皮微裂纹问题解决方案

由于灌注速度过快是导致微裂纹现象的主要原因,以灌注速度为出发点展开研究,分别设定如下2种样块制备的方案:①灌注时注胶管半开,使灌注过程保持较快的速度;②灌注时注胶管 1/4开,使灌注时间延长 1倍左右。分别按照上述 2种方案制备500mm×500mm×20mm 样块,对比样块微裂纹发生情况。

2.2 微裂纹问题对比分析

2.2.1 方案1样块微裂纹情况

按方案 1制备样块时,微裂纹缺陷相对较严重,长度较长,面积较大,样块表面大部分区域均有不同程度的微裂纹,长度较长的微裂纹占比较大。微裂纹缺陷如图2所示。

图2 方案1样块微裂纹缺陷情况Fig.2 Micro-crack defect of sample in scheme 1

2.2.2 方案2样块微裂纹情况

按方案 2制备样块时,大部分样块无微裂纹缺陷,仅个别样块部分区域有轻微的微裂纹,且与按方案 1制备的样块相比,微裂纹长度及面积明显减小。微裂纹缺陷如图3所示。

图3 方案2样块微裂纹缺陷情况Fig.3 Micro-crack defect of sample in scheme 2

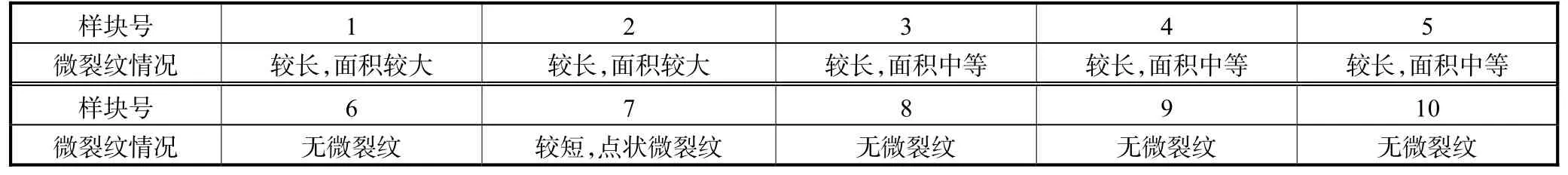

2.2.3 2种方案下样块微裂纹缺陷统计

对比5组样块,共10块,1~5号为按方案1制备出的样块,6~10号为按方案 2制备出的样块。根据微裂纹缺陷严重程度,将微裂纹缺陷情况分为较长,面积较大;较长,面积中等;较短,面积较小;较短,点状微裂纹;无微裂纹 5个等级。按照上述等级划分,统计出方案改进前后1~10号样块的微裂纹情况,如表1所示。

表1 样块微裂纹缺陷情况对比Tab.1 Comparison of micro-crack defects of samples

由表1可知,按方案1制备样块时,微裂纹缺陷较长且面积相对较大,部分样块表面大部分区域几乎都有微裂纹缺陷,其余样块微裂纹缺陷也较长,面积略小,处于中等水平;按方案 2制备样块后,微裂纹缺陷问题基本上得到解决,大部分样块无微裂纹缺陷,只有 1个样块有点状微裂纹缺陷,且缺陷长度及面积明显减小。改进方案后,微裂纹缺陷问题基本上得到解决。

3 结 论

①样块灌注过程中,将注胶管由半开调整为 1/4开,将灌注时间延长 1倍左右,有效地解决了微裂纹问题。

②将按照 2种方案分别制备的样块微裂纹缺陷情况进行对比得知,按照第 2种方案制备的样块,大部分无微裂纹缺陷,仅有 1个样块有点状微裂纹缺陷,且缺陷长度及面积明显减小,微裂纹缺陷问题基本上得到解决,验证了改进方案的有效性和可行性。